Marvin "Popcorn" Sutton

Expert

- Joined

- Jul 25, 2021

- Messages

- 195

- Reaction score

- 312

- Points

- 63

Tablet üretim teknolojisi tabletleme olarak adlandırılır ve istenen formu elde etmek için birbirini izleyen birkaç işlemi içerir.

Tablet, ilaçların veya ilaç ve yardımcı maddelerin bir karışımının preslenmesiyle elde edilen bir dozaj formudur. Ağız yoluyla dahili kullanım için tasarlanmıştır. Tabletler en yaygın ve gelecek vaat eden madde formlarından biridir ve toplam ilaç miktarının büyük bir bölümünü oluşturur.

Tabletler, tozların tabletleme makinelerinde preslenmesiyle yapılır. Bu, tablet üretiminin ana yöntemidir.

Tablet üretiminin en uygun teknolojik şemasının seçimi, ilaçların fizikokimyasal ve teknolojik özelliklerine, tabletteki miktarlarına, çevresel faktörlere karşı dirençlerine vb. bağlıdır.

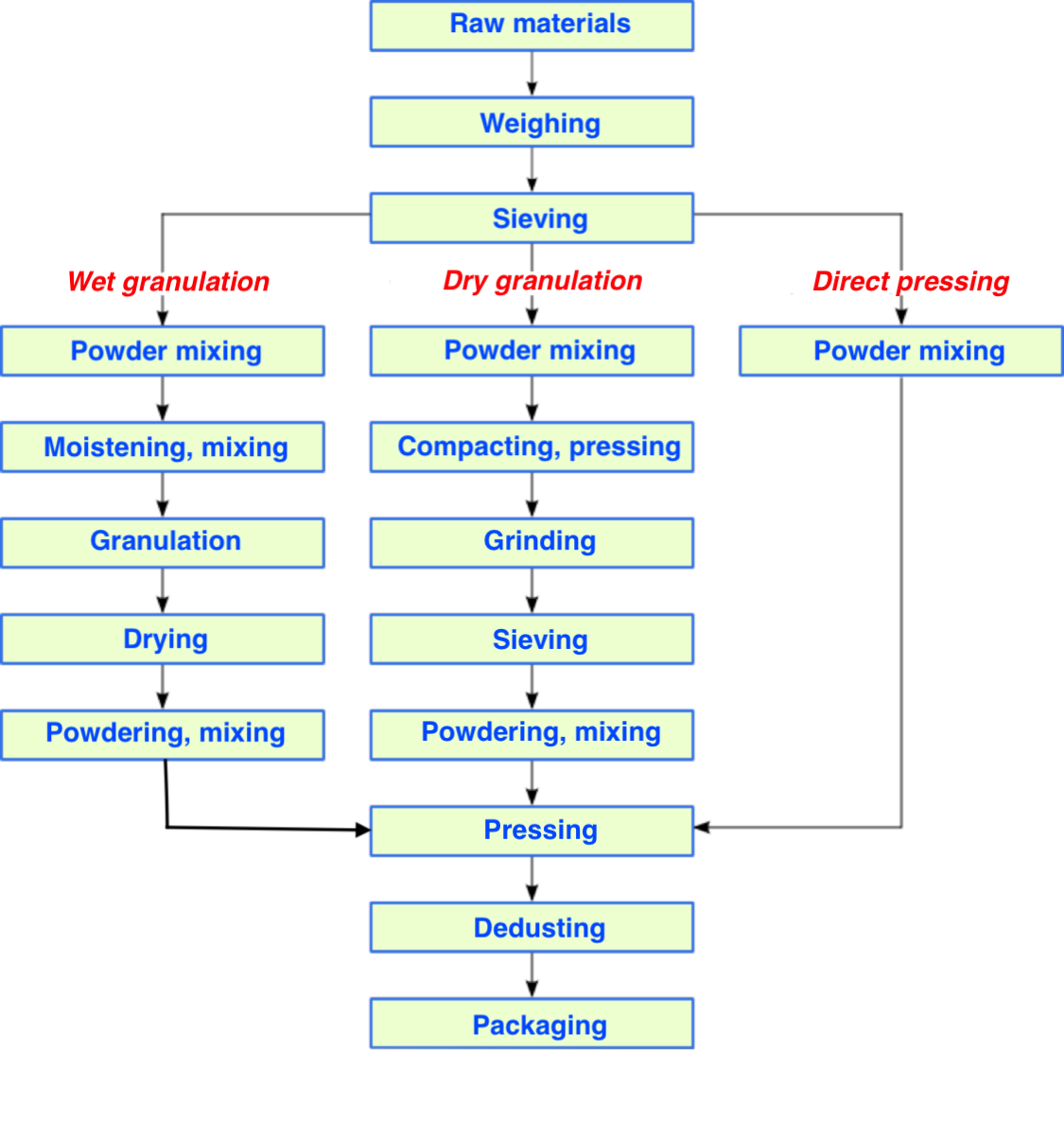

Şu anda tablet üretiminde üç ana yöntem kullanılmaktadır: maddelerin doğrudan sıkıştırılması, kuru ve ıslak granülasyon.

Tablet, ilaçların veya ilaç ve yardımcı maddelerin bir karışımının preslenmesiyle elde edilen bir dozaj formudur. Ağız yoluyla dahili kullanım için tasarlanmıştır. Tabletler en yaygın ve gelecek vaat eden madde formlarından biridir ve toplam ilaç miktarının büyük bir bölümünü oluşturur.

Bunun nedeni, tabletlerin diğer madde formlarına göre bir dizi avantaja sahip olmasıdır.

Tablete eklenen maddelerin dozaj doğruluğu: aktif maddenin tablet içindeki homojen (tekdüze) dağılımı, hem tabletin hem de onu oluşturan ilaçların doğru ağırlığı.

Dozajlama doğruluğu, ilaçların ve yardımcı maddelerin dikkatli bir şekilde karıştırılması ve toplam kütle içinde homojen bir şekilde dağılmasıyla sağlanan tablet kütlesinin homojenliğine bağlıdır. Dozajlama doğruluğu aynı zamanda tablet makinesinin matris yuvasının doldurulma hızına ve başarısızlığına da bağlıdır. Huninin matris açıklığı üzerinde kaldığı kısa süre içinde matris yuvasının kabul edebileceğinden daha az malzeme dağıtılırsa, alınan tabletlerin ağırlığı yetersiz olacaktır. Matris yuvasının gerekli dolum oranı huninin şekline, eğim açısına ve peletlenecek malzemenin partiküllerinin yeterli kaymaya sahip olup olmadığına bağlıdır. Çoğu zaman, yüzeylerinin pürüzlülüğü nedeniyle tek tek parçacıklar arasındaki sürtünme kuvvetleri o kadar büyüktür ki, hunideki tozun gecikmesi nedeniyle matris yuvası tamamen dolmaz veya hiç dolmaz. Bu durumlarda, parçacıklara pürüzsüz bir yüzey kazandırarak aralarındaki sürtünmeyi azaltmak için malzemeye sürtünme önleyici maddeler eklenir. Genellikle huninin yüzeyine yapışma eğiliminde olan küçük tozlar zayıf kayma özelliklerine sahiptir, bu nedenle malzemeyi granüle ederek partikül boyutunu yapay olarak optimum değere yükseltmek gerekir.

Delaminasyon tabletlerin ağırlığında bir değişikliğe neden olur. Bazı durumlarda, huniye küçük bir karıştırıcı yerleştirilerek delaminasyon önlenebilir, ancak daha radikal bir önlem, malzemeyi granüle ederek partikül boyutlarını eşitlemektir.

Malzemenin homojenliğinden bahsederken, partikül şeklinin homojenliğini de kastediyoruz. Yaklaşık olarak aynı kütlede farklı uzamsal hatlara sahip partiküller matris yuvasına farklı kompaktlıkta yerleştirilecektir. Bu da tabletlerin kütlesinde dalgalanmalara neden olacaktır. Partiküllerin şeklinin hizalanması peletleme işlemi ile sağlanır. Granüllerin homojenliğini sağlamak zordur, bu nedenle granül fraksiyonlarının oranını deneyle değiştirerek, belirli bir presleme basıncında en iyi akışkanlığa ve yüksek kaliteli tabletlere karşılık gelen optimum bileşimi oluşturmak mümkündür.

Dozajlama doğruluğu, ilaçların ve yardımcı maddelerin dikkatli bir şekilde karıştırılması ve toplam kütle içinde homojen bir şekilde dağılmasıyla sağlanan tablet kütlesinin homojenliğine bağlıdır. Dozajlama doğruluğu aynı zamanda tablet makinesinin matris yuvasının doldurulma hızına ve başarısızlığına da bağlıdır. Huninin matris açıklığı üzerinde kaldığı kısa süre içinde matris yuvasının kabul edebileceğinden daha az malzeme dağıtılırsa, alınan tabletlerin ağırlığı yetersiz olacaktır. Matris yuvasının gerekli dolum oranı huninin şekline, eğim açısına ve peletlenecek malzemenin partiküllerinin yeterli kaymaya sahip olup olmadığına bağlıdır. Çoğu zaman, yüzeylerinin pürüzlülüğü nedeniyle tek tek parçacıklar arasındaki sürtünme kuvvetleri o kadar büyüktür ki, hunideki tozun gecikmesi nedeniyle matris yuvası tamamen dolmaz veya hiç dolmaz. Bu durumlarda, parçacıklara pürüzsüz bir yüzey kazandırarak aralarındaki sürtünmeyi azaltmak için malzemeye sürtünme önleyici maddeler eklenir. Genellikle huninin yüzeyine yapışma eğiliminde olan küçük tozlar zayıf kayma özelliklerine sahiptir, bu nedenle malzemeyi granüle ederek partikül boyutunu yapay olarak optimum değere yükseltmek gerekir.

Delaminasyon tabletlerin ağırlığında bir değişikliğe neden olur. Bazı durumlarda, huniye küçük bir karıştırıcı yerleştirilerek delaminasyon önlenebilir, ancak daha radikal bir önlem, malzemeyi granüle ederek partikül boyutlarını eşitlemektir.

Malzemenin homojenliğinden bahsederken, partikül şeklinin homojenliğini de kastediyoruz. Yaklaşık olarak aynı kütlede farklı uzamsal hatlara sahip partiküller matris yuvasına farklı kompaktlıkta yerleştirilecektir. Bu da tabletlerin kütlesinde dalgalanmalara neden olacaktır. Partiküllerin şeklinin hizalanması peletleme işlemi ile sağlanır. Granüllerin homojenliğini sağlamak zordur, bu nedenle granül fraksiyonlarının oranını deneyle değiştirerek, belirli bir presleme basıncında en iyi akışkanlığa ve yüksek kaliteli tabletlere karşılık gelen optimum bileşimi oluşturmak mümkündür.

Tabletlerin kalitesi: preslenmiş haldeki maddelerin korunması; mekanik dayanıklılık; sertlik/kırılganlık. Tabletler paketleme, nakliye ve depolama sırasında mekanik etkiler altında bozulmadan kalabilmek için yeterli dayanıklılığa sahip olmalıdır.

Mekanik dayanıklılık partiküllerin birbirine kenetlenmesinden kaynaklanır. Peletleme, tablet makineleri yardımıyla 50-300 MPa (genellikle 250 MPa, daha az sıklıkla daha yüksek) basınçta preslenerek gerçekleştirilir. Presleme işleminin başlangıcında pelet kütlesi sıkıştırılır, parçacıklar birbirine yaklaşır ve moleküller arası ve elektrostatik etkileşim kuvvetleri için koşullar yaratılır. Moleküller arası etkileşim kuvvetleri, parçacıklar birbirlerine 10"6-10"7 cm mesafede yaklaştığında ortaya çıkar.

Tablet kütlesini presleme işlemi üç aşamaya ayrılabilir.

Mekanik güç, presleme işlemindeki basınç miktarına bağlıdır ve presleme sırasında basıncın nasıl artacağının izlenmesi önemlidir. Darbeli tablet makinelerinde (eksantrik) basınç keskin bir şekilde artar, bunun sonucunda zımbaların etkisi altındaki tabletin yüzeyi güçlü bir şekilde ısınır (mekanik enerji termal enerjiye dönüştürülür) ve maddeler kaynaşarak sürekli bir çimentolama tabakası oluşturur.

Döner tablet makinelerinde basınç kademeli olarak artar, bu da tablet kütlesi üzerinde daha uzun süre basınca maruz kalma sağladığı için daha iyi sonuçlar verir. Basınç ne kadar uzun süre uygulanırsa, pelet malzemesinden hava o kadar tamamen çıkarılır, bu da basınç serbest bırakıldığında peletler üzerinde zarar verici bir etkiye sahip olabilir. Buna ek olarak, tabletin yüzeydeki ısınması önemli ölçüde azaltılır, bu da artan sıcaklığın tableti oluşturan maddeler üzerindeki zararlı etkilerini ortadan kaldırır.

Yüksek presleme basıncının kullanılması tablet kalitesi üzerinde olumsuz bir etkiye sahip olabilir ve tablet makinesinin aşınmasına katkıda bulunabilir. Yüksek basınç, büyük bir dipol momente sahip olan ve nispeten düşük basınçlarda partikül yapışmasını sağlayan maddeler eklenerek telafi edilebilir. Yeterli dipol momente sahip olan su, bu partiküller arasında bir "köprü" görevi görür. Su, zor çözünen ve çözünmeyen ilaçların partiküllerinin bağlanmasını engelleyecektir. Bu gibi durumlarda, daha yüksek yapışma gücüne sahip maddelerin (nişasta, jelatin vb. çözeltileri) eklenmesi gerekir ve yine ilaçların plastisitesini artıran bağlayıcı maddelerin peletlenmiş kütleye eklenmesi için granülasyona başvurmak gerekir; bu, partiküllerin birbirine yapışmasına neden olan adezyon adı verilen bir özelliği ortaya çıkarır.

Mekanik dayanıklılık partiküllerin birbirine kenetlenmesinden kaynaklanır. Peletleme, tablet makineleri yardımıyla 50-300 MPa (genellikle 250 MPa, daha az sıklıkla daha yüksek) basınçta preslenerek gerçekleştirilir. Presleme işleminin başlangıcında pelet kütlesi sıkıştırılır, parçacıklar birbirine yaklaşır ve moleküller arası ve elektrostatik etkileşim kuvvetleri için koşullar yaratılır. Moleküller arası etkileşim kuvvetleri, parçacıklar birbirlerine 10"6-10"7 cm mesafede yaklaştığında ortaya çıkar.

Tablet kütlesini presleme işlemi üç aşamaya ayrılabilir.

Mekanik güç, presleme işlemindeki basınç miktarına bağlıdır ve presleme sırasında basıncın nasıl artacağının izlenmesi önemlidir. Darbeli tablet makinelerinde (eksantrik) basınç keskin bir şekilde artar, bunun sonucunda zımbaların etkisi altındaki tabletin yüzeyi güçlü bir şekilde ısınır (mekanik enerji termal enerjiye dönüştürülür) ve maddeler kaynaşarak sürekli bir çimentolama tabakası oluşturur.

Döner tablet makinelerinde basınç kademeli olarak artar, bu da tablet kütlesi üzerinde daha uzun süre basınca maruz kalma sağladığı için daha iyi sonuçlar verir. Basınç ne kadar uzun süre uygulanırsa, pelet malzemesinden hava o kadar tamamen çıkarılır, bu da basınç serbest bırakıldığında peletler üzerinde zarar verici bir etkiye sahip olabilir. Buna ek olarak, tabletin yüzeydeki ısınması önemli ölçüde azaltılır, bu da artan sıcaklığın tableti oluşturan maddeler üzerindeki zararlı etkilerini ortadan kaldırır.

Yüksek presleme basıncının kullanılması tablet kalitesi üzerinde olumsuz bir etkiye sahip olabilir ve tablet makinesinin aşınmasına katkıda bulunabilir. Yüksek basınç, büyük bir dipol momente sahip olan ve nispeten düşük basınçlarda partikül yapışmasını sağlayan maddeler eklenerek telafi edilebilir. Yeterli dipol momente sahip olan su, bu partiküller arasında bir "köprü" görevi görür. Su, zor çözünen ve çözünmeyen ilaçların partiküllerinin bağlanmasını engelleyecektir. Bu gibi durumlarda, daha yüksek yapışma gücüne sahip maddelerin (nişasta, jelatin vb. çözeltileri) eklenmesi gerekir ve yine ilaçların plastisitesini artıran bağlayıcı maddelerin peletlenmiş kütleye eklenmesi için granülasyona başvurmak gerekir; bu, partiküllerin birbirine yapışmasına neden olan adezyon adı verilen bir özelliği ortaya çıkarır.

alanma

Çözünürlük ve parçalanma - belirli tablet türleri için ilgili bilimsel ve teknik belgelerde belirtilen zaman dilimi içinde parçalanma veya çözünme yeteneği.

Tablet, yeterli mekanik güç ile gerekli parçalanmaya sahip olmalıdır. Tabletin çok yüksek mukavemete sahip olması parçalanmasını ve ilaç maddesinin salınmasını etkiler - parçalanma süresi artar, bu da tabletin kalitesi üzerinde olumsuz bir etkiye sahiptir. Parçalanma bir dizi nedene bağlıdır:

- bağlayıcı maddelerin miktarı: tabletler gerekli gücü elde etmek için gerektiği kadar bağlayıcı madde içermelidir;

- sıkıştırma basıncı: çok fazla basınç tabletin parçalanmasını engeller;

- tabletlerin parçalanmasına katkıda bulunan gevşetici maddelerin kalitesi;

- tabletteki maddelerin özellikleri, suda çözünme, su ile ıslanma, şişme yetenekleri; kolayca çözünen maddelere sahip tabletler daha hızlı parçalanacak ve daha az parçalayıcı gerektirecektir.

Tablet, yeterli mekanik güç ile gerekli parçalanmaya sahip olmalıdır. Tabletin çok yüksek mukavemete sahip olması parçalanmasını ve ilaç maddesinin salınmasını etkiler - parçalanma süresi artar, bu da tabletin kalitesi üzerinde olumsuz bir etkiye sahiptir. Parçalanma bir dizi nedene bağlıdır:

- bağlayıcı maddelerin miktarı: tabletler gerekli gücü elde etmek için gerektiği kadar bağlayıcı madde içermelidir;

- sıkıştırma basıncı: çok fazla basınç tabletin parçalanmasını engeller;

- tabletlerin parçalanmasına katkıda bulunan gevşetici maddelerin kalitesi;

- tabletteki maddelerin özellikleri, suda çözünme, su ile ıslanma, şişme yetenekleri; kolayca çözünen maddelere sahip tabletler daha hızlı parçalanacak ve daha az parçalayıcı gerektirecektir.

Tabletlerin taşınabilirliği, maddelerin kullanımı, dağıtımı, depolanması ve taşınması için kolaylık sağlar.

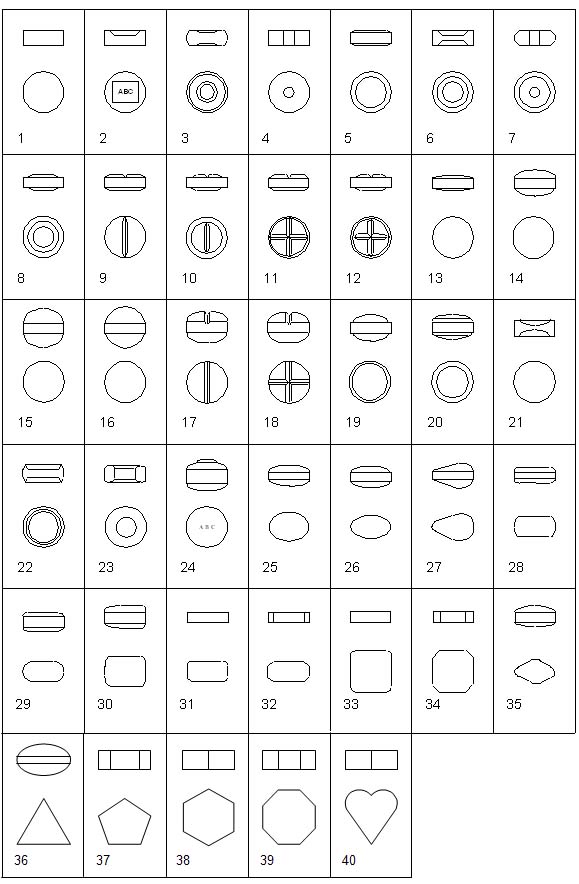

Tabletler yuvarlak, oval veya diğer şekillerde düz veya bikonveks plakalardır. Tabletlerin çapı 3 ila 25 mm arasında değişir, en yaygın olanı 5-14 mm çapındadır. Tabletlerin yüksekliği çaplarının %30-40'ı kadar olmalıdır.

Çapı 9 mm'nin üzerindeki tabletlerde presleme sırasında uygulanan bir çentik olabilir. Çentikler tableti kırmayı ve maddenin dozajını değiştirmek için 2 veya 4 doza bölmeyi kolaylaştırır.

Tabletler yuvarlak, oval veya diğer şekillerde düz veya bikonveks plakalardır. Tabletlerin çapı 3 ila 25 mm arasında değişir, en yaygın olanı 5-14 mm çapındadır. Tabletlerin yüksekliği çaplarının %30-40'ı kadar olmalıdır.

Çapı 9 mm'nin üzerindeki tabletlerde presleme sırasında uygulanan bir çentik olabilir. Çentikler tableti kırmayı ve maddenin dozajını değiştirmek için 2 veya 4 doza bölmeyi kolaylaştırır.

Tablet üretimi.

Tabletleme işlemine tabi tutulan kütle, yukarıdaki gereksinimleri karşılayan bir dizi özelliğe sahip olmalıdır: dozajlama doğruluğu, mekanik mukavemet ve parçalanabilirlik.Tabletler, tozların tabletleme makinelerinde preslenmesiyle yapılır. Bu, tablet üretiminin ana yöntemidir.

Tablet üretiminin en uygun teknolojik şemasının seçimi, ilaçların fizikokimyasal ve teknolojik özelliklerine, tabletteki miktarlarına, çevresel faktörlere karşı dirençlerine vb. bağlıdır.

Şu anda tablet üretiminde üç ana yöntem kullanılmaktadır: maddelerin doğrudan sıkıştırılması, kuru ve ıslak granülasyon.

Tablet üretim teknolojisi birkaç aşamaya ayrılmıştır:

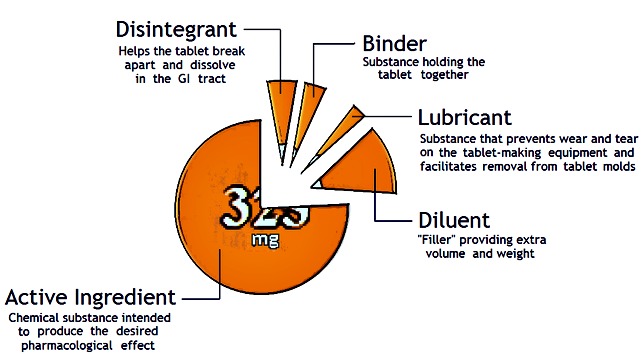

Tabletler için hammadde seçimine son derece önem verilmelidir. İlaç endüstrisi için hammaddeler özellikle yüksek kaliteli organik ve inorganik maddelerdir. Bu yarı mamul ürünlere getirilen kısıtlayıcı gereklilikler sadece saflıkla değil, aynı zamanda doğru yürütülen bir üretim sürecinden kaynaklanan kesin olarak tanımlanmış teknik parametrelerle de ilgilidir. Bu nedenle, yüksek üretim standartları uygulayan farmasötik hammadde üreticilerine dikkat etmek gerekir. Tabletler için hammaddeler iki kategoriye ayrılır: aktif bileşenler ve eksipiyanlar. Tabletin bileşimi, ürünün belirtilen parametreleri karşılaması için teknoloji uzmanları tarafından dikkatlice seçilir. Hemen aşağıda, aktif ve yardımcı maddelerin daha ayrıntılı özelliklerini göreceksiniz.

Bir tabletin bileşimine bir örnek:

Hap yaparken yapılacak ilk şey ana etken maddeyi seçmektir. Haplardaki en yaygın etken madde, bir kulüp uyuşturucusu olan ve birçok genç arasında popüler olan MDMA'dır (3,4-metilendioksimetamfetamin). Ancak ağızdan alındığında etkisini gösterebilen herhangi bir maddeyi kullanabilirsiniz.

Farklı maddelerin bir kişi üzerinde farklı etkileri vardır ve sınıflara ayrılır: empatojenler, uyarıcılar, psychedelics ve diğerleri. Bu nedenle, ilacı alırken hangi etkinin ve hangi dozajdan sonra geleceğini dikkatlice incelemelisiniz, bunu yapmak için mevcut herhangi bir literatürü ve interneti kullanın. Ayrıca, seri üretime başlamadan önce ilacın dozajının gönüllüler üzerindeki etkisini incelemeniz önerilir. Hapın bileşiminde birkaç aktif madde kullanacaksanız, çapraz etkili maddelerin optimum oranlarını hesaplamak için gönüllüler üzerinde biyotestler yapmak özellikle önemlidir. Bireysel intolerans riski arttığından, ikiden fazla ana aktif bileşen kullanılması kesinlikle önerilmez.

Aktif bir bileşen seçerken, birkaç faktörden hareket etmeniz gerekir: hammaddelerin mevcudiyeti, kalite, maliyet, talep. Popüler maddeler, bunların birbirleriyle kombinasyonları ve dozajları internette tematik forumlarda kolayca bulunabilir.

Tabletlerdeki aktif maddelere örnekler: Methylenedioxymethamphetamine (MDMA), Methylenedioxyamphetamine (MDA), Fluoramphetamine (4FA), Methylone (bk-MDMA), Mephedrone (4MMC), Methamphetamine, Amphetamine, Meskalin, 4-bromo-2,5-dimethoxyphenethylamine (2-cb), 3,4,5-trimethoxy-alpha-methylphenyl-amine (TMA), Ketamine , Phencyclidine, 5-MeO-DiPT ve diğerleri...

Farklı maddelerin bir kişi üzerinde farklı etkileri vardır ve sınıflara ayrılır: empatojenler, uyarıcılar, psychedelics ve diğerleri. Bu nedenle, ilacı alırken hangi etkinin ve hangi dozajdan sonra geleceğini dikkatlice incelemelisiniz, bunu yapmak için mevcut herhangi bir literatürü ve interneti kullanın. Ayrıca, seri üretime başlamadan önce ilacın dozajının gönüllüler üzerindeki etkisini incelemeniz önerilir. Hapın bileşiminde birkaç aktif madde kullanacaksanız, çapraz etkili maddelerin optimum oranlarını hesaplamak için gönüllüler üzerinde biyotestler yapmak özellikle önemlidir. Bireysel intolerans riski arttığından, ikiden fazla ana aktif bileşen kullanılması kesinlikle önerilmez.

Aktif bir bileşen seçerken, birkaç faktörden hareket etmeniz gerekir: hammaddelerin mevcudiyeti, kalite, maliyet, talep. Popüler maddeler, bunların birbirleriyle kombinasyonları ve dozajları internette tematik forumlarda kolayca bulunabilir.

Tabletlerdeki aktif maddelere örnekler: Methylenedioxymethamphetamine (MDMA), Methylenedioxyamphetamine (MDA), Fluoramphetamine (4FA), Methylone (bk-MDMA), Mephedrone (4MMC), Methamphetamine, Amphetamine, Meskalin, 4-bromo-2,5-dimethoxyphenethylamine (2-cb), 3,4,5-trimethoxy-alpha-methylphenyl-amine (TMA), Ketamine , Phencyclidine, 5-MeO-DiPT ve diğerleri...

Yardımcı maddeler, tabletlere istenen özellikleri kazandırmak için üretim sürecinde kullanılan maddelerdir. Bu maddeler sınıflara ayrılır:

Anti-yapıştırıcılar - tablet kütlesinin granül veya tozunun zımbanın uç yüzeyine yapışmasını veya yapışmasını azaltan, presleme aşamasında tabletlerin teknolojik üretim sürecinde kullanılan yardımcı maddeler.

Pelet üretiminin sorunlarından biri, granülün besleme cihazlarında (huniler, hazneler) iyi bir akışkanlık elde edilmesidir. Elde edilen peletler veya tozlar, besleme hunisinden matris yuvalarına emilmelerini zorlaştıran pürüzlü bir yüzeye sahiptir. Buna ek olarak, parçacıkların tablet pres aleti ile temas alanlarında gelişen sürtünme nedeniyle peletler matris ve zımbaların duvarlarına yapışabilir. Bu istenmeyen olayları ortadan kaldırmak veya azaltmak için, kayma grubu ve yağlama grubu tarafından temsil edilen sürtünme önleyici maddeler kullanılır.

Kaydırıcı maddeler partiküllerin (peletlerin) yüzeyine adsorbe olur, pürüzlülüklerini ortadan kaldırır veya azaltır, akışkanlıklarını (akışkanlık) arttırır. Yağlayıcılar sadece temas alanlarındaki sürtünmeyi azaltmakla kalmaz, aynı zamanda mikro çatlaklara nüfuz ederek adsorpsiyonun mukavemetlerini azaltması nedeniyle partiküllerin deformasyonunu büyük ölçüde kolaylaştırır. Yağlayıcıların işlevi, alt zımba tarafından matrisin dışına itilme anında peletler ile matris duvarı arasındaki, preslenmiş tablet ile matris duvarı arasındaki sürtünme kuvvetinin üstesinden gelmektir.

Talk, yoğun altıgen paketleme katmanlarına dayanan lamellar silikat türünü temsil eden maddelerden biridir. Katmanlar birbirlerine tüm kimyasal bağların en zayıfı olan artık van der Waals kuvvetleri ile bağlıdır. Bu özellik ve partiküllerin yüksek dağılımı nedeniyle, deformasyon ve iyi kayma yeteneğine sahiptirler.

Antioksidanlar - güçlü indirgeyici özellikleri veya eksipiyanın diğer etkileşim mekanizmaları nedeniyle aktif veya diğer eksipiyanın istenmeyen oksidasyonunu önleyen eksipiyanlar.

Tatlandırıcılar - haplara istenen kokuyu, genellikle meyve, çilek, nane, vanilya vb. kokusunu vermeyi amaçlayan yardımcı maddeler.

Tamponlar - tablet ortamının pH'ını düzenlemeye yönelik yardımcı maddeler.

Tat mas keleyici maddeler - tabletlere istenen tadı, genellikle meyve, çilek, çikolata vb. tadı vermeyi amaçlayan yardımcı maddeler. Tat maskeleyici maddeler olarak artık çözeltiler, şuruplar, ekstraktlar, esanslar şeklinde doğal ve sentetik maddeler kullanılması önerilmektedir. Şuruplardan özellikle yaygın şeker, kiraz, ahududu, tatlandırıcı maddelerden - sukroz, laktoz, fruktoz, sorbitol, sakarin. En umut verici olanı, viskoz çözeltiler oluşturan ve aynı zamanda bazı tıbbi maddeleri stabilize eden sükrozun yerine geçen sorbitoldür. Yukarıdaki maddelere ek olarak, tat düzeltme için makromolekülleri tıbbi maddenin moleküllerini ve dildeki tat reseptörlerini saran çeşitli tat maskeleme bileşimleri kullanılır. Bunlar arasında agar, aljinatlar, metilselüloz ve pektinler bulunmaktadır. Uçucu yağların da düzeltici etkisi vardır: nane, anason, portakal.

Boyalar, tabletlerin görünümünü iyileştirmek ve uyku hapları, zehirli gibi terapötik ilaç grubunu belirtmek için eklenir. Buna ek olarak, bazı boyalar ışığa duyarlı ilaçların stabilizatörleridir.

Farmasötik teknolojide kullanım için onaylanmış boyalar gruplara ayrılır:

- İnce öğütülmüş tozlar şeklinde kullanılan mineral pigmentler (titanyum dioksit - beyaz pigment, demir oksit);

- Doğal kökenli boyalar (klorofil, karatinoidler), ancak aşağıdaki dezavantajlara sahiptirler: düşük renklendirme yeteneği, ışığa, oksidanlara ve indirgeyici maddelere, pH'daki değişikliklere, sıcaklık değişikliklerine karşı düşük direnç;

- sentetik boyalar: indigo (mavi), tartrazin (sarı), asit kırmızı 2C, tropeolin, eozin. Bazen yeşil bir renge sahip olan indigo ve tartrazin karışımı kullanılır.

Parçalayıcılar, tabletlerin parçalanması veya ilaçların çözünmesi için kullanılan yardımcı maddelerdir. Etki mekanizmasına göre, parçalayıcılar üç gruba ayrılır:

a) Şişme - sıvı bir ortamda şişerek tableti kırar. Bu grup alginik asit ve tuzları, amilopektin vb. tozları içerir.

b) Islanabilirliği ve su geçirgenliğini arttırma - nişasta, polisorbat-80, vb.

c) Gaz oluşturan maddeler: sitrik ve tartarik asitlerin sodyum hidrojen karbonat veya kalsiyum karbonat ile karışımı - karışımın bileşenleri çözündüğünde karbondioksit açığa çıkarır ve tableti tahrip eder.

Renklendiriciler - tabletlere renk vermek için kullanılan yardımcı maddeler.

Dolgu maddeleri - tabletlere belirli bir hacim veya ağırlık vermek için kullanılan yardımcı maddeler. Dolgu maddeleri tabletleme için kütlenin teknolojik özelliklerini ve bitmiş tabletlerin fiziksel ve mekanik özelliklerini belirler.

Bağlayıcılar - bileşenleri bağlayarak tabletlerin mukavemetini sağlamak için kullanılan eksipiyanlar; üretim sürecinde katı (kuru) formda kullanılırlar. Bağlayıcı maddeler granülasyon ve pelet ve tabletlerin gerekli mukavemetini sağlamak için kullanılır. Bu amaçla su, etil alkol, jelatin çözeltileri, nişasta, şeker, sodyum aljinat, doğal sakız, selüloz türevleri, polivinilpirolidon vb. kullanılır. Bu gruptaki maddeleri eklerken, tabletin parçalanabilirliğinin bozulma olasılığını ve ilaç maddesinin salınım oranını dikkate almak gerekir.

Kayganlaştırıcılar - parçacıklar arasındaki sürtünmeyi azaltarak granüllerin veya tozun akışkanlığını artırmak için presleme aşamasında tabletlerin üretim sürecinde kullanılan yardımcı maddelerdir.

Yağlayıcılar - tabletin yüzeyi ile tabletin oluşturulduğu zımba hücresinin duvarları arasındaki sürtünme kuvvetini azaltmaya yardımcı olan, presleme aşamasında tablet üretiminin teknolojik sürecinde kullanılan yardımcı maddeler,

Nemlendiriciler - tabletlerdeki ve diğer katı dozaj formlarındaki bileşenleri bağlamak için kullanılan yardımcı maddeler; üretim sürecinde çözelti şeklinde kullanılır.

Eksipiyanların toplam listesi:

Gevşetme: ıslanabilirliği ve su geçirgenliğini artıran şişme gazı buğday nişastası, patates, mısır, pirinç, pektin, jelatin, metilselüloz, karboksimetil selüloz, amilopektin, agar-agar, aljinik asit, potasyum ve sodyum aljinat, vb. Sodyum hidrojen karbonatın sitrik veya tartarik asit ile karışımı, vb. buğday nişastası, patates nişastası, mısır nişastası, pirinç nişastası, şeker, glikoz, polisorbat 80, aerosil, vb. Bağlayıcılar: saf su, etil alkol, nişasta ezmesi, şeker şurubu, karboksimetilselüloz, oksietilselüloz, oksipropil metilselüloz çözeltileri, polivinil alkol, polivinilpirolidon, jelatin, aljinik asit vb.

Sürtünme önleyici kayganlaştırıcılar: nişasta, talk, aerosil, polisorbat-80, vb. stearik asit, kalsiyum ve magnezyum stearat, vb.

Tat, koku, renk düzelticiler: şeker, glikoz, fruktoz, sukroz, ksilitol, mannitol, sorbitol, glisin, asparkam vb. uçucu yağlar, meyve suyu konsantreleri, mentol, vanilin, meyve esansları vb. indigo karmin, tartrazin (sarı), asit kırmızı 2C.

Boyalar: tropelin, eozin, karoten, klorofil, ruberozum, titanyum dioksit, aktif karbon, kalsiyum karbonat, beyaz kil, demir oksit vb.

Anti-yapıştırıcılar - tablet kütlesinin granül veya tozunun zımbanın uç yüzeyine yapışmasını veya yapışmasını azaltan, presleme aşamasında tabletlerin teknolojik üretim sürecinde kullanılan yardımcı maddeler.

Pelet üretiminin sorunlarından biri, granülün besleme cihazlarında (huniler, hazneler) iyi bir akışkanlık elde edilmesidir. Elde edilen peletler veya tozlar, besleme hunisinden matris yuvalarına emilmelerini zorlaştıran pürüzlü bir yüzeye sahiptir. Buna ek olarak, parçacıkların tablet pres aleti ile temas alanlarında gelişen sürtünme nedeniyle peletler matris ve zımbaların duvarlarına yapışabilir. Bu istenmeyen olayları ortadan kaldırmak veya azaltmak için, kayma grubu ve yağlama grubu tarafından temsil edilen sürtünme önleyici maddeler kullanılır.

Kaydırıcı maddeler partiküllerin (peletlerin) yüzeyine adsorbe olur, pürüzlülüklerini ortadan kaldırır veya azaltır, akışkanlıklarını (akışkanlık) arttırır. Yağlayıcılar sadece temas alanlarındaki sürtünmeyi azaltmakla kalmaz, aynı zamanda mikro çatlaklara nüfuz ederek adsorpsiyonun mukavemetlerini azaltması nedeniyle partiküllerin deformasyonunu büyük ölçüde kolaylaştırır. Yağlayıcıların işlevi, alt zımba tarafından matrisin dışına itilme anında peletler ile matris duvarı arasındaki, preslenmiş tablet ile matris duvarı arasındaki sürtünme kuvvetinin üstesinden gelmektir.

Talk, yoğun altıgen paketleme katmanlarına dayanan lamellar silikat türünü temsil eden maddelerden biridir. Katmanlar birbirlerine tüm kimyasal bağların en zayıfı olan artık van der Waals kuvvetleri ile bağlıdır. Bu özellik ve partiküllerin yüksek dağılımı nedeniyle, deformasyon ve iyi kayma yeteneğine sahiptirler.

Antioksidanlar - güçlü indirgeyici özellikleri veya eksipiyanın diğer etkileşim mekanizmaları nedeniyle aktif veya diğer eksipiyanın istenmeyen oksidasyonunu önleyen eksipiyanlar.

Tatlandırıcılar - haplara istenen kokuyu, genellikle meyve, çilek, nane, vanilya vb. kokusunu vermeyi amaçlayan yardımcı maddeler.

Tamponlar - tablet ortamının pH'ını düzenlemeye yönelik yardımcı maddeler.

Tat mas keleyici maddeler - tabletlere istenen tadı, genellikle meyve, çilek, çikolata vb. tadı vermeyi amaçlayan yardımcı maddeler. Tat maskeleyici maddeler olarak artık çözeltiler, şuruplar, ekstraktlar, esanslar şeklinde doğal ve sentetik maddeler kullanılması önerilmektedir. Şuruplardan özellikle yaygın şeker, kiraz, ahududu, tatlandırıcı maddelerden - sukroz, laktoz, fruktoz, sorbitol, sakarin. En umut verici olanı, viskoz çözeltiler oluşturan ve aynı zamanda bazı tıbbi maddeleri stabilize eden sükrozun yerine geçen sorbitoldür. Yukarıdaki maddelere ek olarak, tat düzeltme için makromolekülleri tıbbi maddenin moleküllerini ve dildeki tat reseptörlerini saran çeşitli tat maskeleme bileşimleri kullanılır. Bunlar arasında agar, aljinatlar, metilselüloz ve pektinler bulunmaktadır. Uçucu yağların da düzeltici etkisi vardır: nane, anason, portakal.

Boyalar, tabletlerin görünümünü iyileştirmek ve uyku hapları, zehirli gibi terapötik ilaç grubunu belirtmek için eklenir. Buna ek olarak, bazı boyalar ışığa duyarlı ilaçların stabilizatörleridir.

Farmasötik teknolojide kullanım için onaylanmış boyalar gruplara ayrılır:

- İnce öğütülmüş tozlar şeklinde kullanılan mineral pigmentler (titanyum dioksit - beyaz pigment, demir oksit);

- Doğal kökenli boyalar (klorofil, karatinoidler), ancak aşağıdaki dezavantajlara sahiptirler: düşük renklendirme yeteneği, ışığa, oksidanlara ve indirgeyici maddelere, pH'daki değişikliklere, sıcaklık değişikliklerine karşı düşük direnç;

- sentetik boyalar: indigo (mavi), tartrazin (sarı), asit kırmızı 2C, tropeolin, eozin. Bazen yeşil bir renge sahip olan indigo ve tartrazin karışımı kullanılır.

Parçalayıcılar, tabletlerin parçalanması veya ilaçların çözünmesi için kullanılan yardımcı maddelerdir. Etki mekanizmasına göre, parçalayıcılar üç gruba ayrılır:

a) Şişme - sıvı bir ortamda şişerek tableti kırar. Bu grup alginik asit ve tuzları, amilopektin vb. tozları içerir.

b) Islanabilirliği ve su geçirgenliğini arttırma - nişasta, polisorbat-80, vb.

c) Gaz oluşturan maddeler: sitrik ve tartarik asitlerin sodyum hidrojen karbonat veya kalsiyum karbonat ile karışımı - karışımın bileşenleri çözündüğünde karbondioksit açığa çıkarır ve tableti tahrip eder.

Renklendiriciler - tabletlere renk vermek için kullanılan yardımcı maddeler.

Dolgu maddeleri - tabletlere belirli bir hacim veya ağırlık vermek için kullanılan yardımcı maddeler. Dolgu maddeleri tabletleme için kütlenin teknolojik özelliklerini ve bitmiş tabletlerin fiziksel ve mekanik özelliklerini belirler.

Bağlayıcılar - bileşenleri bağlayarak tabletlerin mukavemetini sağlamak için kullanılan eksipiyanlar; üretim sürecinde katı (kuru) formda kullanılırlar. Bağlayıcı maddeler granülasyon ve pelet ve tabletlerin gerekli mukavemetini sağlamak için kullanılır. Bu amaçla su, etil alkol, jelatin çözeltileri, nişasta, şeker, sodyum aljinat, doğal sakız, selüloz türevleri, polivinilpirolidon vb. kullanılır. Bu gruptaki maddeleri eklerken, tabletin parçalanabilirliğinin bozulma olasılığını ve ilaç maddesinin salınım oranını dikkate almak gerekir.

Kayganlaştırıcılar - parçacıklar arasındaki sürtünmeyi azaltarak granüllerin veya tozun akışkanlığını artırmak için presleme aşamasında tabletlerin üretim sürecinde kullanılan yardımcı maddelerdir.

Yağlayıcılar - tabletin yüzeyi ile tabletin oluşturulduğu zımba hücresinin duvarları arasındaki sürtünme kuvvetini azaltmaya yardımcı olan, presleme aşamasında tablet üretiminin teknolojik sürecinde kullanılan yardımcı maddeler,

Nemlendiriciler - tabletlerdeki ve diğer katı dozaj formlarındaki bileşenleri bağlamak için kullanılan yardımcı maddeler; üretim sürecinde çözelti şeklinde kullanılır.

Eksipiyanların toplam listesi:

Gevşetme: ıslanabilirliği ve su geçirgenliğini artıran şişme gazı buğday nişastası, patates, mısır, pirinç, pektin, jelatin, metilselüloz, karboksimetil selüloz, amilopektin, agar-agar, aljinik asit, potasyum ve sodyum aljinat, vb. Sodyum hidrojen karbonatın sitrik veya tartarik asit ile karışımı, vb. buğday nişastası, patates nişastası, mısır nişastası, pirinç nişastası, şeker, glikoz, polisorbat 80, aerosil, vb. Bağlayıcılar: saf su, etil alkol, nişasta ezmesi, şeker şurubu, karboksimetilselüloz, oksietilselüloz, oksipropil metilselüloz çözeltileri, polivinil alkol, polivinilpirolidon, jelatin, aljinik asit vb.

Sürtünme önleyici kayganlaştırıcılar: nişasta, talk, aerosil, polisorbat-80, vb. stearik asit, kalsiyum ve magnezyum stearat, vb.

Tat, koku, renk düzelticiler: şeker, glikoz, fruktoz, sukroz, ksilitol, mannitol, sorbitol, glisin, asparkam vb. uçucu yağlar, meyve suyu konsantreleri, mentol, vanilin, meyve esansları vb. indigo karmin, tartrazin (sarı), asit kırmızı 2C.

Boyalar: tropelin, eozin, karoten, klorofil, ruberozum, titanyum dioksit, aktif karbon, kalsiyum karbonat, beyaz kil, demir oksit vb.

Toz malzemenin farmasötik formlarının üretiminde, karıştırma ve preslemeye ek olarak, öğütme, granülasyon ve tabletleme işlemleri de vardır.

Odalar için gereklilikler:

Başlangıç malzemelerinin tartımı genellikle bu kullanım için tasarlanmış ayrı bir tartım odasında yapılmalıdır. Tartım alanı için bu açık gereklilik prosesin önemini yansıtır. Yerleşim, yüzeyler vb. ile ilgili gerekliliklere ek olarak, odalar üretim alanındaki diğer odalardan da ayrı olmalıdır. Planlama aşamasında, tartım işleminin yeri, tanımlanan malzeme ve personel akışlarına bağlı olarak belirlenmelidir. Bu nedenle, çok işlevli odalarda kalıcı tartım yapılması önerilmez. Bu anlaşılabilir bir durumdur, çünkü çapraz kontaminasyon, karışıklık veya karışıklığı önlemek için tartım sisteminin teraziler ve proseslerle çok hassas bir şekilde tanımlanması gerekir.

Terazi gereksinimleri:

Teraziler ve ölçüm cihazları uygun ölçüm aralığına ve gerekli hassasiyete sahip olmalıdır. Düzenli olarak kalibre edilmeli ve bu durum belgelenmelidir. İlk ağırlığın sonraki işlemler ve nihai ürünün kalitesi için önemi nedeniyle, kontroller sık sık, yani tartım alanının kullanımına paralel olarak yapılmalıdır. Genellikle, kalibrasyona ek olarak günlük performans testi yapılmalıdır. Gün içinde geriye dönük olarak tespit edilen terazi hataları için, kritik başlangıç ağırlıklarının sayısı performans testi zamanına kadar azaltılabilir (örnek: günlük: kalibrasyon aralığında 3 farklı ağırlıkla performans testi). Kalibrasyonlar ve performans testleri kayıt defterinde belgelenir.

Ölçüm hataları, yani hedef değerden tolere edilen sapma dikkate alınarak, ilgili tartım aralığı için izin verilen tolerans belirtilmelidir.

Hammaddeleri işlerken kullanılan ekipman ve aletler, farmasötik üretimde yüzeylerden beklenen gereksinimleri karşılamalıdır. Kepçeler (sap ve tava arasındaki kaynak dikişleri, perçinler vb. temizliği zorlaştırır), dozaj sistemleri (dozaj burguları), (pnömatik) yükleme sistemleri ve kaplinler gibi ürünle temas eden parçalar seçilirken bunlar dikkate alınmalıdır.

Başlangıç malzemelerinin tartımı genellikle bu kullanım için tasarlanmış ayrı bir tartım odasında yapılmalıdır. Tartım alanı için bu açık gereklilik prosesin önemini yansıtır. Yerleşim, yüzeyler vb. ile ilgili gerekliliklere ek olarak, odalar üretim alanındaki diğer odalardan da ayrı olmalıdır. Planlama aşamasında, tartım işleminin yeri, tanımlanan malzeme ve personel akışlarına bağlı olarak belirlenmelidir. Bu nedenle, çok işlevli odalarda kalıcı tartım yapılması önerilmez. Bu anlaşılabilir bir durumdur, çünkü çapraz kontaminasyon, karışıklık veya karışıklığı önlemek için tartım sisteminin teraziler ve proseslerle çok hassas bir şekilde tanımlanması gerekir.

Terazi gereksinimleri:

Teraziler ve ölçüm cihazları uygun ölçüm aralığına ve gerekli hassasiyete sahip olmalıdır. Düzenli olarak kalibre edilmeli ve bu durum belgelenmelidir. İlk ağırlığın sonraki işlemler ve nihai ürünün kalitesi için önemi nedeniyle, kontroller sık sık, yani tartım alanının kullanımına paralel olarak yapılmalıdır. Genellikle, kalibrasyona ek olarak günlük performans testi yapılmalıdır. Gün içinde geriye dönük olarak tespit edilen terazi hataları için, kritik başlangıç ağırlıklarının sayısı performans testi zamanına kadar azaltılabilir (örnek: günlük: kalibrasyon aralığında 3 farklı ağırlıkla performans testi). Kalibrasyonlar ve performans testleri kayıt defterinde belgelenir.

Ölçüm hataları, yani hedef değerden tolere edilen sapma dikkate alınarak, ilgili tartım aralığı için izin verilen tolerans belirtilmelidir.

Hammaddeleri işlerken kullanılan ekipman ve aletler, farmasötik üretimde yüzeylerden beklenen gereksinimleri karşılamalıdır. Kepçeler (sap ve tava arasındaki kaynak dikişleri, perçinler vb. temizliği zorlaştırır), dozaj sistemleri (dozaj burguları), (pnömatik) yükleme sistemleri ve kaplinler gibi ürünle temas eden parçalar seçilirken bunlar dikkate alınmalıdır.

Bir ilacın öğütülmesi, karışımın homojenliğini sağlamak, topaklı ve yapışkan malzemelerdeki büyük agregatları ortadan kaldırmak, teknolojik ve biyolojik etkileri artırmak için kullanılır.

Tozların öğütülmesi, mukavemette ve partiküller arasındaki temas sayısında belirli bir artışa ve sonuç olarak güçlü konglomeratların oluşmasına yol açar. Kömür endüstrisi bu özelliği kullanarak ezilmiş tozlardan haddeleme yöntemiyle güçlü granüller elde etmektedir.

İlaç tozlarının ince öğütülmesi, biyoyararlanımın olası avantajlarına rağmen, katı dozaj formları üretim teknolojisinde izole durumlar dışında yaygın olarak kullanılmamıştır. Bunun nedeni, kristalin minimum serbest ve yüksek iç enerjiye sahip rijit bir yapı olmasıdır. Bu nedenle, yok edilmesi için önemli dış kuvvetler gereklidir. Aynı zamanda, ufalama ile eş zamanlı olarak kristal sisteminde sürtünme artar, bu da uygulanan dış yükü sadece elastik veya önemsiz plastik deformasyona neden olabilecek değerlere düşürür. Bu nedenle, özellikle yüksek erime noktasına sahip kristalli maddelerde ufalama verimliliği hızla düşer.

Plastik deformasyonu arttırmak için öğütülecek tozun içine bir miktar sıvı faz katılır.

Öğütme sırasında kristallerin serbest enerjisinin artması, ilaçların mekanik ve kimyasal olarak tahrip olmasına ve depolama sırasında stabilitelerinin azalmasına neden olabilir.

Kayganlaştırıcı ve yağlayıcılar gibi düşük erime noktasına sahip yüksek plastik maddelerin öğütülmesi, tablet yapımındaki etkinliklerinde önemli bir artışa yol açabilir.

Bazı yumuşak toz kümeleri elenerek veya belirli delik boyutlarına sahip delikli plakalar veya eleklerden geçirilerek ortadan kaldırılabilir. Diğer durumlarda eleme, belirli bir partikül boyutu dağılımına sahip bir karışım elde etmek için öğütmenin ayrılmaz bir parçasıdır.

Öğütme aynı zamanda standart altı granül ve tabletlerin işlenmesi için de kullanılır.

Tozların ve granüllerin öğütülmesi için, farklı çalışma gövdelerine sahip bir dizi cihaz önerilmektedir. Genellikle kırma üniteleri, ilk maddelerin ve nihai ürünlerin - granüllerin (granülatörler, pelet karıştırıcılar, sınıflandırıcılar, vb.) işlenmesi için ekipman kompleksinin bir parçasıdır.

Bu amaçlar için fabrikalarda öğütülmüş malzemelerin küçük miktarları nedeniyle, özellikle standart altı granüllerin öğütülmesi için peletleyiciler, bilyalı ve çekiçli değirmenler, mikromilller vb. kullanılır.

Tozların öğütülmesi, mukavemette ve partiküller arasındaki temas sayısında belirli bir artışa ve sonuç olarak güçlü konglomeratların oluşmasına yol açar. Kömür endüstrisi bu özelliği kullanarak ezilmiş tozlardan haddeleme yöntemiyle güçlü granüller elde etmektedir.

İlaç tozlarının ince öğütülmesi, biyoyararlanımın olası avantajlarına rağmen, katı dozaj formları üretim teknolojisinde izole durumlar dışında yaygın olarak kullanılmamıştır. Bunun nedeni, kristalin minimum serbest ve yüksek iç enerjiye sahip rijit bir yapı olmasıdır. Bu nedenle, yok edilmesi için önemli dış kuvvetler gereklidir. Aynı zamanda, ufalama ile eş zamanlı olarak kristal sisteminde sürtünme artar, bu da uygulanan dış yükü sadece elastik veya önemsiz plastik deformasyona neden olabilecek değerlere düşürür. Bu nedenle, özellikle yüksek erime noktasına sahip kristalli maddelerde ufalama verimliliği hızla düşer.

Plastik deformasyonu arttırmak için öğütülecek tozun içine bir miktar sıvı faz katılır.

Öğütme sırasında kristallerin serbest enerjisinin artması, ilaçların mekanik ve kimyasal olarak tahrip olmasına ve depolama sırasında stabilitelerinin azalmasına neden olabilir.

Kayganlaştırıcı ve yağlayıcılar gibi düşük erime noktasına sahip yüksek plastik maddelerin öğütülmesi, tablet yapımındaki etkinliklerinde önemli bir artışa yol açabilir.

Bazı yumuşak toz kümeleri elenerek veya belirli delik boyutlarına sahip delikli plakalar veya eleklerden geçirilerek ortadan kaldırılabilir. Diğer durumlarda eleme, belirli bir partikül boyutu dağılımına sahip bir karışım elde etmek için öğütmenin ayrılmaz bir parçasıdır.

Öğütme aynı zamanda standart altı granül ve tabletlerin işlenmesi için de kullanılır.

Tozların ve granüllerin öğütülmesi için, farklı çalışma gövdelerine sahip bir dizi cihaz önerilmektedir. Genellikle kırma üniteleri, ilk maddelerin ve nihai ürünlerin - granüllerin (granülatörler, pelet karıştırıcılar, sınıflandırıcılar, vb.) işlenmesi için ekipman kompleksinin bir parçasıdır.

Bu amaçlar için fabrikalarda öğütülmüş malzemelerin küçük miktarları nedeniyle, özellikle standart altı granüllerin öğütülmesi için peletleyiciler, bilyalı ve çekiçli değirmenler, mikromilller vb. kullanılır.

İlaç ve yardımcı maddeden oluşan tablet karışımının bileşenleri, toplam kütle içinde eşit olarak dağılmaları için iyice karıştırılmalıdır. Homojen bir tablet karışımı elde etmek çok önemli ve oldukça karmaşık bir teknolojik işlemdir. Tozların farklı fiziksel ve kimyasal özelliklere sahip olması nedeniyle: dağılma, yığın yoğunluğu, nem, akışkanlık vb. Bu aşamada, kürek tipi toplu karıştırıcılar kullanılır, bıçakların şekli farklı olabilir, ancak çoğu zaman solucan veya zetoblade.

Doğrudan sıkıştırma, tablet malzemesinin akışkanlık ve sıkıştırılabilirlik gibi temel teknolojik özelliklerini geliştiren ve granülasyon aşamasını atlayarak ondan tabletler elde eden çeşitli teknolojik yöntemlerin bir kombinasyonudur.

Doğrudan presleme yönteminin bir dizi avantajı vardır. Yüksek işgücü verimliliği elde edilmesini sağlar, bir dizi işlemi ve aşamayı ortadan kaldırarak teknolojik döngü süresini önemli ölçüde azaltır, birkaç ekipman pozisyonunun kullanımını ortadan kaldırır, üretim alanını azaltır, enerji ve işçilik maliyetlerini azaltır. Doğrudan sıkıştırma, neme, ısıya dayanıklı ve uyumsuz maddelerden tablet elde etmeyi mümkün kılar. Ancak günümüzde bu yöntemle 20'den az türde tablet üretilmektedir. Bunun nedeni, ilaçların çoğunun doğrudan sıkıştırmayı sağlayan özelliklere sahip olmamasıdır. Bu özellikler şunlardır: kristallerin izodiyametrik şekli, iyi akışkanlık ve sıkıştırılabilirlik, tablet pres aletine düşük yapışma kabiliyeti.

Şu anda, granülasyon olmadan tabletleme aşağıdaki şekillerde gerçekleştirilmektedir:

malzemenin teknolojik özelliklerini geliştiren yardımcı maddeler eklenerek;

peletlenecek malzemenin tablet makinesinin haznesinden matrise zorla beslenmesiyle;

preslenmiş maddenin önceden yönlendirilmiş kristalizasyonu ile.

Doğrudan sıkıştırma için partiküllerin boyutu, mukavemeti, sıkıştırılabilirliği, akışkanlığı, nemi ve maddelerin diğer özellikleri büyük önem taşır. Örneğin, dikdörtgen partikül şekli sodyum klorür tabletleri için kabul edilebilirken, yuvarlak şekil neredeyse sıkıştırılamaz. En iyi akışkanlık, laktoz ve bu gruptaki diğer benzer preparatlar gibi eş eksenli partikül şekline ve düşük gözenekliliğe sahip kaba tozlarda görülür. Bu nedenle, bu tür preparatlar granülasyondan önce sıkıştırılabilir. Partikül boyutu 0,5 - 1,0 mm, doğal eğim açısı 42°'den az, yığın ağırlığı 330 kg/m3'ten fazla ve gözenekliliği %37'den az olan ilaç tozlarının en iyisi olduğu kanıtlanmıştır.

Yaklaşık olarak aynı fraksiyonel bileşime sahip yeterli sayıda izodiyametrik partikülden oluşurlar ve kural olarak çok sayıda küçük fraksiyon içermezler. Ortak özellikleri, kendi kütlelerinin etkisi altında huniden eşit olarak dökülme, yani hacimce kendiliğinden dağılma ve oldukça iyi sıkıştırılabilirlik yeteneğine sahip olmalarıdır.

Bununla birlikte, ilaçların büyük çoğunluğu, partiküller arasında güçlü bir sürtünmeye neden olan önemli miktarda (%70'in üzerinde) ince tanecik içeriği ve yüzey düzensizlikleri nedeniyle kendiliğinden dozajlama yeteneğine sahip değildir. Bu durumlarda, akış özelliklerini iyileştirmek için yardımcı maddeler eklenir ve kayan yardımcı maddeler sınıfına aittir.

Bu yöntemle vitaminler, alkaloidler, efedrin hidroklorür ve diğerlerinin tabletleri üretilir.

Önceden yönlendirilmiş kristalizasyon, doğrudan preslemeye uygun ilaç elde etmenin en zor yöntemlerinden biridir. Bu yöntem iki yöntemle gerçekleştirilir:

bitmiş ürünün gerekli modda yeniden kristalleştirilmesi;

sentezlenen ürünün belirli kristalizasyon koşullarının seçilmesiyle.

Bu yöntemler uygulandığında, huniden serbestçe çıkan ve sonuç olarak doğrudan sıkıştırma için bir ön koşul olan spontane volümetrik dozlamaya kolayca tabi tutulan yeterli izometrik (eş eksenli) yapıya sahip kristalli bir ilaç maddesi elde edilir.

Doğrudan sıkıştırmada ilaçların basılabilirliğini artırmak için toz karışımına kuru yapıştırıcılar - çoğunlukla mikrokristalin selüloz (MCC) veya polietilen oksit (PEO) - eklenir. Suyu emme ve tabletlerin tek tek katmanlarını hidratlama yeteneği sayesinde MCC, ilacın salınımı üzerinde olumlu bir etkiye sahiptir. MCC, güçlü ancak her zaman iyi parçalanmayan tabletler yapmak için kullanılabilir.

MCC tabletlerinin parçalanabilirliğini iyileştirmek için ultraamilopektin eklenmesi önerilir.

Modifiye nişastalar doğrudan sıkıştırma için endikedir. İkincisi, ilaçlarla kimyasal etkileşime girerek salınımı ve biyolojik aktivitelerini önemli ölçüde etkiler.

Tozların akışkanlığını artırmak için genellikle süt şekeri ve ayrıca iyi akışkanlığa sahip olan ve tabletlere yeterli mekanik güç sağlayan granüle kalsiyum sülfat kullanılır. Siklodekstrin de tabletlerin mekanik gücünü ve parçalanabilirliğini artırmak için kullanılır.

Doğrudan tabletleme için, homojen bir dolum oranı sağlayan ve düşük higroskopikliğe sahip bir madde olarak maltoz önerilir. Laktoz ve çapraz bağlı polivinilpirolidon karışımı da kullanılmaktadır.

Tablet yapma teknolojisi, ilaçların gerekli miktarda yardımcı madde ile iyice karıştırılması ve tablet makinelerinde preslenmesidir. Bu yöntemin dezavantajları, tablet kütlesinin tabakalaşma olasılığı, az miktarda etken madde ile presleme sırasında dozajdaki değişiklikler ve kullanılan yüksek basınçtır. Tabletlemede ise preslenen maddelerin matriks içerisine zorlanması ile bu dezavantajların bir kısmı minimize edilmektedir. Bu yöntemin gerçekleştirilmesi, makine parçalarında bazı konstrüktif değişikliklerle yapılır, örneğin bir pabucun titreşimi, bir matrisin presleme sırasında belirli bir açıda döndürülmesi, bir şarj hunisine çeşitli tasarımlarda yıldız karıştırıcıların yerleştirilmesi, malzemenin kendi oluşturduğu vakumla veya bir vakum hattına özel bağlantı ile bir matris açıklığına emilmesi.

Görünüşe göre, en umut verici olanı, kabul edilebilir bir tedders tasarımı ile birlikte şarj hunilerinin titreşimi temelinde preslenmiş maddelerin zorla beslenmesi olacaktır.

Ancak, tablet üretiminde doğrudan sıkıştırmadaki ilerlemelere rağmen, bu yöntem sınırlı bir farmasötik madde yelpazesi için kullanılmaktadır.

Doğrudan presleme yönteminin bir dizi avantajı vardır. Yüksek işgücü verimliliği elde edilmesini sağlar, bir dizi işlemi ve aşamayı ortadan kaldırarak teknolojik döngü süresini önemli ölçüde azaltır, birkaç ekipman pozisyonunun kullanımını ortadan kaldırır, üretim alanını azaltır, enerji ve işçilik maliyetlerini azaltır. Doğrudan sıkıştırma, neme, ısıya dayanıklı ve uyumsuz maddelerden tablet elde etmeyi mümkün kılar. Ancak günümüzde bu yöntemle 20'den az türde tablet üretilmektedir. Bunun nedeni, ilaçların çoğunun doğrudan sıkıştırmayı sağlayan özelliklere sahip olmamasıdır. Bu özellikler şunlardır: kristallerin izodiyametrik şekli, iyi akışkanlık ve sıkıştırılabilirlik, tablet pres aletine düşük yapışma kabiliyeti.

Şu anda, granülasyon olmadan tabletleme aşağıdaki şekillerde gerçekleştirilmektedir:

malzemenin teknolojik özelliklerini geliştiren yardımcı maddeler eklenerek;

peletlenecek malzemenin tablet makinesinin haznesinden matrise zorla beslenmesiyle;

preslenmiş maddenin önceden yönlendirilmiş kristalizasyonu ile.

Doğrudan sıkıştırma için partiküllerin boyutu, mukavemeti, sıkıştırılabilirliği, akışkanlığı, nemi ve maddelerin diğer özellikleri büyük önem taşır. Örneğin, dikdörtgen partikül şekli sodyum klorür tabletleri için kabul edilebilirken, yuvarlak şekil neredeyse sıkıştırılamaz. En iyi akışkanlık, laktoz ve bu gruptaki diğer benzer preparatlar gibi eş eksenli partikül şekline ve düşük gözenekliliğe sahip kaba tozlarda görülür. Bu nedenle, bu tür preparatlar granülasyondan önce sıkıştırılabilir. Partikül boyutu 0,5 - 1,0 mm, doğal eğim açısı 42°'den az, yığın ağırlığı 330 kg/m3'ten fazla ve gözenekliliği %37'den az olan ilaç tozlarının en iyisi olduğu kanıtlanmıştır.

Yaklaşık olarak aynı fraksiyonel bileşime sahip yeterli sayıda izodiyametrik partikülden oluşurlar ve kural olarak çok sayıda küçük fraksiyon içermezler. Ortak özellikleri, kendi kütlelerinin etkisi altında huniden eşit olarak dökülme, yani hacimce kendiliğinden dağılma ve oldukça iyi sıkıştırılabilirlik yeteneğine sahip olmalarıdır.

Bununla birlikte, ilaçların büyük çoğunluğu, partiküller arasında güçlü bir sürtünmeye neden olan önemli miktarda (%70'in üzerinde) ince tanecik içeriği ve yüzey düzensizlikleri nedeniyle kendiliğinden dozajlama yeteneğine sahip değildir. Bu durumlarda, akış özelliklerini iyileştirmek için yardımcı maddeler eklenir ve kayan yardımcı maddeler sınıfına aittir.

Bu yöntemle vitaminler, alkaloidler, efedrin hidroklorür ve diğerlerinin tabletleri üretilir.

Önceden yönlendirilmiş kristalizasyon, doğrudan preslemeye uygun ilaç elde etmenin en zor yöntemlerinden biridir. Bu yöntem iki yöntemle gerçekleştirilir:

bitmiş ürünün gerekli modda yeniden kristalleştirilmesi;

sentezlenen ürünün belirli kristalizasyon koşullarının seçilmesiyle.

Bu yöntemler uygulandığında, huniden serbestçe çıkan ve sonuç olarak doğrudan sıkıştırma için bir ön koşul olan spontane volümetrik dozlamaya kolayca tabi tutulan yeterli izometrik (eş eksenli) yapıya sahip kristalli bir ilaç maddesi elde edilir.

Doğrudan sıkıştırmada ilaçların basılabilirliğini artırmak için toz karışımına kuru yapıştırıcılar - çoğunlukla mikrokristalin selüloz (MCC) veya polietilen oksit (PEO) - eklenir. Suyu emme ve tabletlerin tek tek katmanlarını hidratlama yeteneği sayesinde MCC, ilacın salınımı üzerinde olumlu bir etkiye sahiptir. MCC, güçlü ancak her zaman iyi parçalanmayan tabletler yapmak için kullanılabilir.

MCC tabletlerinin parçalanabilirliğini iyileştirmek için ultraamilopektin eklenmesi önerilir.

Modifiye nişastalar doğrudan sıkıştırma için endikedir. İkincisi, ilaçlarla kimyasal etkileşime girerek salınımı ve biyolojik aktivitelerini önemli ölçüde etkiler.

Tozların akışkanlığını artırmak için genellikle süt şekeri ve ayrıca iyi akışkanlığa sahip olan ve tabletlere yeterli mekanik güç sağlayan granüle kalsiyum sülfat kullanılır. Siklodekstrin de tabletlerin mekanik gücünü ve parçalanabilirliğini artırmak için kullanılır.

Doğrudan tabletleme için, homojen bir dolum oranı sağlayan ve düşük higroskopikliğe sahip bir madde olarak maltoz önerilir. Laktoz ve çapraz bağlı polivinilpirolidon karışımı da kullanılmaktadır.

Tablet yapma teknolojisi, ilaçların gerekli miktarda yardımcı madde ile iyice karıştırılması ve tablet makinelerinde preslenmesidir. Bu yöntemin dezavantajları, tablet kütlesinin tabakalaşma olasılığı, az miktarda etken madde ile presleme sırasında dozajdaki değişiklikler ve kullanılan yüksek basınçtır. Tabletlemede ise preslenen maddelerin matriks içerisine zorlanması ile bu dezavantajların bir kısmı minimize edilmektedir. Bu yöntemin gerçekleştirilmesi, makine parçalarında bazı konstrüktif değişikliklerle yapılır, örneğin bir pabucun titreşimi, bir matrisin presleme sırasında belirli bir açıda döndürülmesi, bir şarj hunisine çeşitli tasarımlarda yıldız karıştırıcıların yerleştirilmesi, malzemenin kendi oluşturduğu vakumla veya bir vakum hattına özel bağlantı ile bir matris açıklığına emilmesi.

Görünüşe göre, en umut verici olanı, kabul edilebilir bir tedders tasarımı ile birlikte şarj hunilerinin titreşimi temelinde preslenmiş maddelerin zorla beslenmesi olacaktır.

Ancak, tablet üretiminde doğrudan sıkıştırmadaki ilerlemelere rağmen, bu yöntem sınırlı bir farmasötik madde yelpazesi için kullanılmaktadır.

Granülasyon, toz halindeki bir malzemenin belirli bir boyutta tanelere dönüştürülmesi işlemidir. Bu, granüller halinde birbirine yapıştıklarında parçacıkların toplam yüzey alanındaki önemli bir azalmanın ve sonuç olarak hareket sırasında bu parçacıklar arasında meydana gelen sürtünmede buna karşılık gelen bir azalmanın sonucu olan peletlenmiş kütlenin akışkanlığını iyileştirmek için gereklidir. Çok bileşenli bir toz karışımının tabakalaşması genellikle onu oluşturan tıbbi ve yardımcı madde bileşenlerinin partikül boyutu ve özgül ağırlık değerlerindeki farklılıklar nedeniyle meydana gelir. Bu tabakalaşma, tablet makinesinin veya hunisinin farklı titreşimleri nedeniyle meydana gelebilir. Tablet kütlesinin gevşemesi tehlikeli ve kabul edilemez bir süreçtir ve bazı durumlarda en yüksek özgül ağırlığa sahip bileşenin karışımdan neredeyse tamamen ayrılmasına ve dozajının başarısız olmasına neden olur. Granülasyon bu tehlikeyi önler çünkü farklı boyut ve yoğunluktaki partiküllerin birbirine yapışmasını sağlar. Ortaya çıkan granülat, elde edilen granüllerin boyutunun aynı olması koşuluyla, oldukça sabit bir kütle kazanır. Granüllerin mukavemeti de önemli bir rol oynar: güçlü granüller aşınmaya daha az eğilimlidir ve daha iyi akışkanlığa sahiptir.

Granülasyon "ıslak" ve "kuru" olabilir. Islak granülasyon sıvıların kullanımını içerir - yardımcı maddelerin çözeltileri; kuru granülasyonda, ıslatıcı sıvılar kullanılmaz veya sadece granülasyon için malzeme hazırlamanın belirli bir adımında kullanılır.

Granülasyon "ıslak" ve "kuru" olabilir. Islak granülasyon sıvıların kullanımını içerir - yardımcı maddelerin çözeltileri; kuru granülasyonda, ıslatıcı sıvılar kullanılmaz veya sadece granülasyon için malzeme hazırlamanın belirli bir adımında kullanılır.

Granülasyon

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348

Kuru granülasyon yöntemi, tozların karıştırılması ve emaye karıştırıcılarda yapıştırıcı çözeltileri ile nemlendirilmesi ve ardından topaklı bir kütleye kadar kurutulmasından oluşur. Kütle daha sonra silindirler veya diskli değirmen kullanılarak kaba bir toz haline getirilir. Öğütme yoluyla peletleme, nemlendirilmiş malzeme silindiğinde malzeme ile reaksiyona girdiğinde kullanılır. Bazı durumlarda, preparatlar su varlığında ayrışırsa, kurutma sırasında kimyasal etkileşim reaksiyonlarına girerse veya fiziksel değişikliklere (erime, yumuşama, renk değişimi) uğrarsa - briketlemeye tabi tutulurlar. Bu amaçla, briketler yüksek basınç altında büyük matrisli (25-50 mm) özel briketleme preslerinde tozdan preslenir. Elde edilen briketler valsli veya diskli değirmenlerde ezilir, elekler kullanılarak parçalara ayrılır ve pelet makinelerinde belirli bir kütle ve çapta peletlere preslenir. Briketleme yöntemiyle peletleme, ilaç maddesinin iyi sıkıştırılabilirliğe sahip olduğu ve partiküllerin bağlayıcılarla ek olarak bağlanmasını gerektirmediği durumlarda da kullanılabilir.

Günümüzde kuru granülasyon yöntemi, tozların tablet kütlesine kuru bağlayıcı maddeler (örn. mikrokristalin selüloz, polietilen oksit) ekleyerek basınç altında partiküllerin, hem hidrofilik hem de hidrofobik maddelerin bağlanmasını sağlar.

Günümüzde kuru granülasyon yöntemi, tozların tablet kütlesine kuru bağlayıcı maddeler (örn. mikrokristalin selüloz, polietilen oksit) ekleyerek basınç altında partiküllerin, hem hidrofilik hem de hidrofobik maddelerin bağlanmasını sağlar.

Islak granülasyon aşağıdaki işlemlerden oluşur:

a) Tablet kütlesininöğütülmesi . Bu işlem genellikle bilyalı değirmenlerde gerçekleştirilir ve yukarıda bu işlemden bahsetmiştik. Bundan sonra elde edilen toz titreşimli eleklerden geçirilir.

Titreşimli elekler toz, granül ve topak halindeki malzemelerin elenmesi için son derece verimli, etkili ve güvenilir cihazlardır ve malzemelerin susuzlaştırılması için de kullanılabilirler. Elekler genellikle çift katlı konfigürasyonda (üç fraksiyona eleme) teslim edilir. Müşterinin talebi üzerine, sepetler bir ek güverte ile sağlanabilir (malzemenin 4 fraksiyona ayrılması) veya sadece bir güverte bırakılabilir (malzemenin 2 fraksiyona ayrılması) ve istenen boyutta ağlar takılabilir. Elekler paslanmaz çelik veya karbon çelik olarak mevcuttur.

b) Nemlendirme. Bağlayıcı olarak su, alkol, şeker şurubu, jelatin çözeltisi ve %5 nişasta bağlayıcı kullanılması tavsiye edilir. Gerekli bağlayıcı miktarı her tablet kütlesi için deneysel olarak belirlenir. Tozun granüle olabilmesi için belirli bir dereceye kadar nemlendirilmesi gerekir. Hidrasyonun yeterliliği şu şekilde değerlendirilir: küçük bir miktar kütle (0,5 - 1 g) baş ve işaret parmağınız arasında sıkılır; ortaya çıkan "kek" parmaklarınıza yapışmamalı (aşırı hidrasyon) ve 15 - 20 cm yükseklikten bırakıldığında parçalanmamalıdır (yetersiz hidrasyon). Nemlendirme, farklı hızlarda dönen S (sigma) şekilli bıçaklara sahip bir karıştırıcıda gerçekleştirilir: ön - 17 - 24 rpm hızında ve arka - 8 - 11 rpm, bıçaklar ters yönde dönebilir. Karıştırıcıyı boşaltmak için gövde eğilir ve kütle bıçaklar tarafından dışarı itilir.

c) Granülasyon, elde edilen kütlenin 3 - 5 mm'lik bir elekten (20, 40 ve 50 numara) geçirilmesiyle gerçekleştirilir Paslanmaz çelik, pirinç veya bronzdan delikli elekler uygulayın. Tel parçalarının pelet kütlesine girmesini önlemek için dokuma tel eleklerin kullanılmasına izin verilmez. Öğütme, özel öğütme makineleri - granülatörler yardımıyla gerçekleştirilir. Dikey delikli bir silindirde granül kütle dökülür ve yaylı kürekler yardımıyla deliklerden ovulur.

d) Peletlerin kurutulması ve işlenmesi. Granüller paletler üzerinde ince bir tabaka halinde yayılır ve bazen oda sıcaklığında havada, ancak daha sıklıkla bir kurutma odasında 30-40 °C'de kurutulur. Peletlerdeki kalıntı nem %2'yi geçmemelidir.

Genellikle, toz karışımın farklı peletleme çözeltileri ile karıştırılması ve homojen nemlendirilmesi işlemleri birleştirilir ve tek bir karıştırıcıda gerçekleştirilir. Bazen karıştırma ve peletleme işlemleri tek bir makinede birleştirilir (yüksek hızlı karıştırıcılar - peletleyiciler). Karıştırma, partiküllerin kuvvetli bir şekilde dairesel olarak karıştırılması ve birbirleriyle çarpışması ile elde edilir. Homojen bir karışım elde etmek için karıştırma işlemi 3 - 5' sürer. Daha sonra karıştırıcıdaki önceden karıştırılmış toza peletleme sıvısı eklenir ve karışım 3 - 10' daha karıştırılır. Peletleme işlemi tamamlandıktan sonra boşaltma vanası açılır ve bitmiş ürün sıyırıcının yavaş bir dönüşü ile dökülür. Karıştırma ve peletleme işlemlerini birleştirmek için bir başka aparat tasarımı santrifüj karıştırıcı - peletleyicidir.

Verimliliği düşük olan ve kurutma süresinin 20 - 24 saate ulaştığı kurutma kabinlerinde kurutmaya kıyasla, granüllerin akışkan yatakta (akışkan yatak) kurutulması daha umut verici olarak kabul edilir. Başlıca avantajları şunlardır: sürecin yüksek yoğunluğu; belirli enerji maliyetlerinin azaltılması; sürecin tam otomasyon olasılığı.

Islak peletleme işlemleri ayrı cihazlarda gerçekleştirilirse, peletlerin kurutulmasını kuru bir peletleme işlemi takip eder. Kurutma işleminden sonra peletler homojen bir kütle değildir ve genellikle topaklanmış granüller içerir. Bu nedenle, peletler öğütme makinesine yeniden beslenir. Bundan sonra, ortaya çıkan toz granülden elenir.

Kuru granülasyondan sonra elde edilen granüller pürüzlü bir yüzeye sahip olduğundan, bu da tabletleme sürecinde hazneden dökülmelerini zorlaştırır ve ayrıca granüller tablet presinin matrisine ve zımbalarına yapışabilir, bu da ağırlık kaybına ek olarak tabletlerde kusura neden olur, granüllerin "toz haline getirilmesi" işlemine başvurulur. Bu işlem, ince öğütülmüş maddelerin peletlerin yüzeyine serbestçe uygulanmasıyla gerçekleştirilir. Toz haline getirme ile pelet kütlesine kayganlaştırıcı ve gevşetici maddeler eklenir.

a) Tablet kütlesininöğütülmesi . Bu işlem genellikle bilyalı değirmenlerde gerçekleştirilir ve yukarıda bu işlemden bahsetmiştik. Bundan sonra elde edilen toz titreşimli eleklerden geçirilir.

Titreşimli elekler toz, granül ve topak halindeki malzemelerin elenmesi için son derece verimli, etkili ve güvenilir cihazlardır ve malzemelerin susuzlaştırılması için de kullanılabilirler. Elekler genellikle çift katlı konfigürasyonda (üç fraksiyona eleme) teslim edilir. Müşterinin talebi üzerine, sepetler bir ek güverte ile sağlanabilir (malzemenin 4 fraksiyona ayrılması) veya sadece bir güverte bırakılabilir (malzemenin 2 fraksiyona ayrılması) ve istenen boyutta ağlar takılabilir. Elekler paslanmaz çelik veya karbon çelik olarak mevcuttur.

b) Nemlendirme. Bağlayıcı olarak su, alkol, şeker şurubu, jelatin çözeltisi ve %5 nişasta bağlayıcı kullanılması tavsiye edilir. Gerekli bağlayıcı miktarı her tablet kütlesi için deneysel olarak belirlenir. Tozun granüle olabilmesi için belirli bir dereceye kadar nemlendirilmesi gerekir. Hidrasyonun yeterliliği şu şekilde değerlendirilir: küçük bir miktar kütle (0,5 - 1 g) baş ve işaret parmağınız arasında sıkılır; ortaya çıkan "kek" parmaklarınıza yapışmamalı (aşırı hidrasyon) ve 15 - 20 cm yükseklikten bırakıldığında parçalanmamalıdır (yetersiz hidrasyon). Nemlendirme, farklı hızlarda dönen S (sigma) şekilli bıçaklara sahip bir karıştırıcıda gerçekleştirilir: ön - 17 - 24 rpm hızında ve arka - 8 - 11 rpm, bıçaklar ters yönde dönebilir. Karıştırıcıyı boşaltmak için gövde eğilir ve kütle bıçaklar tarafından dışarı itilir.

c) Granülasyon, elde edilen kütlenin 3 - 5 mm'lik bir elekten (20, 40 ve 50 numara) geçirilmesiyle gerçekleştirilir Paslanmaz çelik, pirinç veya bronzdan delikli elekler uygulayın. Tel parçalarının pelet kütlesine girmesini önlemek için dokuma tel eleklerin kullanılmasına izin verilmez. Öğütme, özel öğütme makineleri - granülatörler yardımıyla gerçekleştirilir. Dikey delikli bir silindirde granül kütle dökülür ve yaylı kürekler yardımıyla deliklerden ovulur.

d) Peletlerin kurutulması ve işlenmesi. Granüller paletler üzerinde ince bir tabaka halinde yayılır ve bazen oda sıcaklığında havada, ancak daha sıklıkla bir kurutma odasında 30-40 °C'de kurutulur. Peletlerdeki kalıntı nem %2'yi geçmemelidir.

Genellikle, toz karışımın farklı peletleme çözeltileri ile karıştırılması ve homojen nemlendirilmesi işlemleri birleştirilir ve tek bir karıştırıcıda gerçekleştirilir. Bazen karıştırma ve peletleme işlemleri tek bir makinede birleştirilir (yüksek hızlı karıştırıcılar - peletleyiciler). Karıştırma, partiküllerin kuvvetli bir şekilde dairesel olarak karıştırılması ve birbirleriyle çarpışması ile elde edilir. Homojen bir karışım elde etmek için karıştırma işlemi 3 - 5' sürer. Daha sonra karıştırıcıdaki önceden karıştırılmış toza peletleme sıvısı eklenir ve karışım 3 - 10' daha karıştırılır. Peletleme işlemi tamamlandıktan sonra boşaltma vanası açılır ve bitmiş ürün sıyırıcının yavaş bir dönüşü ile dökülür. Karıştırma ve peletleme işlemlerini birleştirmek için bir başka aparat tasarımı santrifüj karıştırıcı - peletleyicidir.

Verimliliği düşük olan ve kurutma süresinin 20 - 24 saate ulaştığı kurutma kabinlerinde kurutmaya kıyasla, granüllerin akışkan yatakta (akışkan yatak) kurutulması daha umut verici olarak kabul edilir. Başlıca avantajları şunlardır: sürecin yüksek yoğunluğu; belirli enerji maliyetlerinin azaltılması; sürecin tam otomasyon olasılığı.

Islak peletleme işlemleri ayrı cihazlarda gerçekleştirilirse, peletlerin kurutulmasını kuru bir peletleme işlemi takip eder. Kurutma işleminden sonra peletler homojen bir kütle değildir ve genellikle topaklanmış granüller içerir. Bu nedenle, peletler öğütme makinesine yeniden beslenir. Bundan sonra, ortaya çıkan toz granülden elenir.

Kuru granülasyondan sonra elde edilen granüller pürüzlü bir yüzeye sahip olduğundan, bu da tabletleme sürecinde hazneden dökülmelerini zorlaştırır ve ayrıca granüller tablet presinin matrisine ve zımbalarına yapışabilir, bu da ağırlık kaybına ek olarak tabletlerde kusura neden olur, granüllerin "toz haline getirilmesi" işlemine başvurulur. Bu işlem, ince öğütülmüş maddelerin peletlerin yüzeyine serbestçe uygulanmasıyla gerçekleştirilir. Toz haline getirme ile pelet kütlesine kayganlaştırıcı ve gevşetici maddeler eklenir.

Tablet presinden çıkan tabletlerin yüzeyindeki toz fraksiyonları toz gidericiler (titreşimli tablet giderici ve vidalı tablet giderici) tarafından giderilir. Tabletler dönen delikli bir tamburdan geçer ve bir elektrikli süpürge tarafından emilen tozdan temizlenir.

Bir tablet elde etmek, her biri çok önemli olan birkaç teknolojik adımdan oluşan karmaşık, emek yoğun bir süreçtir çünkü tabletin bir dizi gereksinimi karşılaması gerekir: görünüm, mukavemet, ortalama kütle, parçalanma, çözünme, aşınma direnci vb. Bu bölümde, teknolojik açıdan şekil ve tasarım seçimini tartışacağız. Pazarda çoğunlukla farklı profillere sahip yuvarlak tablet şekilleri hakimdir. Ancak son zamanlarda üreticiler tabletler üzerinde giderek daha fazla ayırt edici işaretler kullanmakta veya başka tablet şekilleri seçmektedir. Logolu tabletlerin ve yuvarlak olmayan şekilli tabletlerin ortaya çıkmasının nedenlerinden biri, üreticinin ürününü ayırt etme, pazarda tanınabilir hale getirme arzusudur.

Tablet tasarımı, ürüne benzerleri arasında kolayca tanımlanmasını sağlayan ve tüketicinin markaya olan bağlılığını etkileyen ayırt edici özellikler kazandırır.

Bir tablet formu seçerken, tasarımında yaratıcı olmak önemlidir. Tasarımcının hayal gücü herhangi bir şekil önerebilir: geleneksel yuvarlağa ek olarak tablet oval, eliptik, kare, çokgen vb. olabilir. Böylece tablete bir marka kimliği kazandırmak için farklı geometrik şekiller kullanabilirsiniz.

Tabletin şekli, işlevselliği açısından önemli bir parametredir - paketleme sürecini basitleştirmek, logoyu uygularken tabletin yönlendirilmesi ve kullanım kolaylığı. Tabletin yüzeyinde çentik kullanılması tableti daha küçük kontrollü dozlara bölmeyi mümkün kılar: tableti iki parçaya bölmek için bir çentik, dört parçaya bölmek için iki çentik (4 parçalı kesi). Tableti parmakla bastırarak kırmak gerektiğinde, küçük boyutlu tabletler için çok uygun olan özel bir çentik şekli kullanmak da mümkündür.

Tablete bir film veya şeker kaplama uygulanırken tabletin profili önemlidir. Tabletin yüzeyini artırmak veya azaltmak için değiştirilebilir, bu da tabletin aktif bileşenlerinin istenen çözünürlüğünü veya kontrollü salımını elde etmek için önemli olabilir.

Tabletin kaplamasına basarak veya baskı yaparak doğrudan tabletin üzerine basılan logo veya görüntü, markaya tanınırlık kazandırmanın bir başka yoludur. Sektörle çok ilgili olan resimler, çizimler ve işaretler kullanılabilir.

Bir zımbanın kabartılması, optimum performans sağlamak için dikkat ve deneyim gerektiren çok özel bir alandır. Baskı aleti üreticisi, tablet üretirken ufalanma, deaminasyon ve kaplamayı uygularken kaplamanın iç kısmında şişme, boşluklar ve erozyon gibi sorunlardan kaçınmak için en iyi karakteri, stili ve yazı tipi boyutunu nasıl seçeceğiniz konusunda size tavsiyelerde bulunacaktır. Kabartma uygulamasının kalitesi ve profesyonelliği, pres aletinin dayanıklılığını ve hizmet ömrünü de belirler.

Tabletin tasarımı, kullanılan pres aleti ve bakımı, üretilen tabletin kalitesini doğrudan etkiler. Gelişmiş özelliklere sahip, minimum toleranslı ve ince polisajlı yüksek kaliteli çeliklerden yapılmış pres aletleri almak konunun sadece bir tarafıdır. Baskı aletinin periyodik değerlendirmeleri yapılmalı ve tabletlerin ne kadar tutarlı ve doğru üretildiği izlenmelidir. Temizleme, parlatma, ölçme ve izlemenin yanı sıra güvenli ve güvenilir alet depolaması da dahil olmak üzere pres aletlerinin uygun rutin bakımı, pres ekipmanının ömrünü uzatabilir.

Tablet tasarımı, ürüne benzerleri arasında kolayca tanımlanmasını sağlayan ve tüketicinin markaya olan bağlılığını etkileyen ayırt edici özellikler kazandırır.

Bir tablet formu seçerken, tasarımında yaratıcı olmak önemlidir. Tasarımcının hayal gücü herhangi bir şekil önerebilir: geleneksel yuvarlağa ek olarak tablet oval, eliptik, kare, çokgen vb. olabilir. Böylece tablete bir marka kimliği kazandırmak için farklı geometrik şekiller kullanabilirsiniz.

Tabletin şekli, işlevselliği açısından önemli bir parametredir - paketleme sürecini basitleştirmek, logoyu uygularken tabletin yönlendirilmesi ve kullanım kolaylığı. Tabletin yüzeyinde çentik kullanılması tableti daha küçük kontrollü dozlara bölmeyi mümkün kılar: tableti iki parçaya bölmek için bir çentik, dört parçaya bölmek için iki çentik (4 parçalı kesi). Tableti parmakla bastırarak kırmak gerektiğinde, küçük boyutlu tabletler için çok uygun olan özel bir çentik şekli kullanmak da mümkündür.

Tablete bir film veya şeker kaplama uygulanırken tabletin profili önemlidir. Tabletin yüzeyini artırmak veya azaltmak için değiştirilebilir, bu da tabletin aktif bileşenlerinin istenen çözünürlüğünü veya kontrollü salımını elde etmek için önemli olabilir.

Tabletin kaplamasına basarak veya baskı yaparak doğrudan tabletin üzerine basılan logo veya görüntü, markaya tanınırlık kazandırmanın bir başka yoludur. Sektörle çok ilgili olan resimler, çizimler ve işaretler kullanılabilir.

Bir zımbanın kabartılması, optimum performans sağlamak için dikkat ve deneyim gerektiren çok özel bir alandır. Baskı aleti üreticisi, tablet üretirken ufalanma, deaminasyon ve kaplamayı uygularken kaplamanın iç kısmında şişme, boşluklar ve erozyon gibi sorunlardan kaçınmak için en iyi karakteri, stili ve yazı tipi boyutunu nasıl seçeceğiniz konusunda size tavsiyelerde bulunacaktır. Kabartma uygulamasının kalitesi ve profesyonelliği, pres aletinin dayanıklılığını ve hizmet ömrünü de belirler.

Tabletin tasarımı, kullanılan pres aleti ve bakımı, üretilen tabletin kalitesini doğrudan etkiler. Gelişmiş özelliklere sahip, minimum toleranslı ve ince polisajlı yüksek kaliteli çeliklerden yapılmış pres aletleri almak konunun sadece bir tarafıdır. Baskı aletinin periyodik değerlendirmeleri yapılmalı ve tabletlerin ne kadar tutarlı ve doğru üretildiği izlenmelidir. Temizleme, parlatma, ölçme ve izlemenin yanı sıra güvenli ve güvenilir alet depolaması da dahil olmak üzere pres aletlerinin uygun rutin bakımı, pres ekipmanının ömrünü uzatabilir.

Presleme (tabletleme). Bu, basınç altında granül veya toz malzemeden tablet oluşturma işlemidir. Modern farmasötik üretimde tabletleme özel preslerde - tablet presleri, başka bir isim - döner tablet makinesi (RTM) - gerçekleştirilir.

Tablet preslerinde presleme, bir matris ve iki zımbadan oluşan bir pres aleti ile gerçekleştirilir.

Tablet preslerinin teknolojik döngüsü bir dizi ardışık işlemden oluşur: malzemenin dağıtılması, presleme (tablet oluşumu), çıkarılması ve boşaltılması. Tüm bu işlemler, ilgili aktüatörler aracılığıyla birbiri ardına otomatik olarak gerçekleştirilir.

Çalışma prensibi, tasarım ve kapasite açısından farklılık gösteren iki tür tablet makinesi vardır: krank ve döner.

Krank modelleri tek konumlu modellerdir ve bileşimlerinde hareketli eleman yoktur: kaynak malzeme ve bitmiş ürün statik bir konumdadır. Teknolojik döngünün her aşaması (yükleme, dozajlama, presleme, çıkarma) belirli bir mekanizmadan sorumludur. Karakteristik olarak, presleme, elde edilen tabletlerin mutlak homojenliğine izin veren tek bir ekipman parçası tarafından gerçekleştirilir.

Döner makineler daha karmaşıktır ve öncelikle büyük miktarlarda seri ilaç üretimi yapan büyük ilaç şirketleri için tasarlanmıştır. Sürekli konveyör hareketini destekleyen çok konumlu cihazlardır. Birkaç düzine pres aynı anda çalışır ve bu da makinenin üretkenliğini önemli ölçüde artırır. Hem cihazın üretkenliğini hem de maliyetini etkileyen bir başka şey de şarj hunilerinin sayısıdır (bir veya iki).

Döner makinelerin diğer avantajları arasında tek tip yoğunluk ve yüksek pelet kalitesi, işin stabilitesi ve tekdüzeliği, toz olmaması yer alır. Bununla birlikte, kurulum ve dengelemenin karmaşıklığı, birkaç pres setinin sıkı bir şekilde birleştirilmesi ihtiyacı, pahalı işletme maliyetleri uygulama alanlarını sınırlar ve onları küçük işletmeler için kârsız hale getirir. Bu nedenle, tablet dozaj formlarının üretim sahaları için ekipman seçerken, işletmenin faaliyet ölçeği, günlük kapasitesi, ürün çeşitliliği yapısı ve üretim planlarının dikkate alınması önerilir.

Tablet preslerinde presleme, bir matris ve iki zımbadan oluşan bir pres aleti ile gerçekleştirilir.

Tablet preslerinin teknolojik döngüsü bir dizi ardışık işlemden oluşur: malzemenin dağıtılması, presleme (tablet oluşumu), çıkarılması ve boşaltılması. Tüm bu işlemler, ilgili aktüatörler aracılığıyla birbiri ardına otomatik olarak gerçekleştirilir.

Çalışma prensibi, tasarım ve kapasite açısından farklılık gösteren iki tür tablet makinesi vardır: krank ve döner.

Krank modelleri tek konumlu modellerdir ve bileşimlerinde hareketli eleman yoktur: kaynak malzeme ve bitmiş ürün statik bir konumdadır. Teknolojik döngünün her aşaması (yükleme, dozajlama, presleme, çıkarma) belirli bir mekanizmadan sorumludur. Karakteristik olarak, presleme, elde edilen tabletlerin mutlak homojenliğine izin veren tek bir ekipman parçası tarafından gerçekleştirilir.

Döner makineler daha karmaşıktır ve öncelikle büyük miktarlarda seri ilaç üretimi yapan büyük ilaç şirketleri için tasarlanmıştır. Sürekli konveyör hareketini destekleyen çok konumlu cihazlardır. Birkaç düzine pres aynı anda çalışır ve bu da makinenin üretkenliğini önemli ölçüde artırır. Hem cihazın üretkenliğini hem de maliyetini etkileyen bir başka şey de şarj hunilerinin sayısıdır (bir veya iki).

Döner makinelerin diğer avantajları arasında tek tip yoğunluk ve yüksek pelet kalitesi, işin stabilitesi ve tekdüzeliği, toz olmaması yer alır. Bununla birlikte, kurulum ve dengelemenin karmaşıklığı, birkaç pres setinin sıkı bir şekilde birleştirilmesi ihtiyacı, pahalı işletme maliyetleri uygulama alanlarını sınırlar ve onları küçük işletmeler için kârsız hale getirir. Bu nedenle, tablet dozaj formlarının üretim sahaları için ekipman seçerken, işletmenin faaliyet ölçeği, günlük kapasitesi, ürün çeşitliliği yapısı ve üretim planlarının dikkate alınması önerilir.

Eksantrik pres veya tek istasyonlu pres olarak da adlandırılan tek zımbalı tablet presi, tablet üretimi için en basit makinedir. Adından da anlaşılacağı gibi tek zımbalı tablet, bir kalıp ve bir çift üst ve alt zımba olan tek bir istasyon takımını kullanır.

Dolgu malzemesi üzerindeki sıkıştırma kuvveti sadece üst zımba tarafından uygulanırken alt zımba statiktir; bu hareket çekiçleme hareketine eşdeğerdir ve sonuç olarak tek zımba presi damgalama işlemi olarak adlandırılır. Tek zımbalı tablet presi dakikada yaklaşık 60-85 tablet üretir. Tek zımbalı tablet presi manuel veya otomatik olabilir.

Tek zımbalı tablet presinin bileşenleri/işlevsel parçaları:

Hazne - Bu, besleme pabucuna bağlıdır ve tabletleme veya sıkıştırma öncesinde granül/toz karışımlarının içine döküldüğü yerdir. Hazne manuel olarak veya sonraki tabletleme sırasında mekanik ekipman kullanılarak doldurulabilir.

Kalıpboşluğu - Kalıp boşluğu, toz granüllerin tablet halinde sıkıştırıldığı yerdir. Kalıp şunları belirler;

Tabletin çapı;

Tabletin boyutu;

Bir dereceye kadar tabletin kalınlığını.

Zımbalar - Bu, bir üst ve alt zımbadan oluşur ve tozu kalıp içinde çeşitli şekillerde tabletler halinde sıkıştırırlar.

Kam aracı - Bu, zımbaların konumunu/hareketini yönlendirir.

Tablet ayarlayıcı - Sıkıştırılacak tozun hacmini ayarlamak için kullanılır ve böylece tabletin ağırlığını belirler.

Çıkarma ayarlayıcısı - Bunlar, sıkıştırma sonrasında tabletin kalıp boşluğundan çıkarılmasını sağlar.

Tek bir zımba kullanılarak tablet üretiminde, üst zımba tozu tabletler halinde sıkıştırırken, alt zımba tableti çıkarır.

Bir tabletin oluşumunda yer alan olayların sırası.

Tablet üretiminde yer alan olaylar 3 aşamaya ayrılabilir:

1) Dosyalama.

2) Sıkıştırma.

3) Fırlatma.

Dosyalama:

Pozisyon 1 - Üst zımba kaldırılır ve alt zımba kalıpta bir boşluk oluşturmak için düşer.

Pozisyon2 - Besleme pabucu kalıp boşluğu üzerinde hareket eder ve granüller hazneden yerçekimi etkisi altında kalıp boşluğuna düşer.

Sıkıştırma:

Pozisyon 3 - Besleme pabucu yoldan çekilir ve hazne zımbası alçalarak granül/toz karışımını kalıp içeriğinin gözenekliliğini kademeli olarak azaltarak ve partikülleri birbirleriyle yakın temasa zorlayarak tabletler halinde sıkıştırır.

Fırlatma:

Pozisyon 4 - Üst zımba geri çekilir ve alt zımba da sıkıştırılmış tableti çıkarmak için yukarı doğru hareket eder. Tüm bu olaylar besleme malzemesi tükendiğinde tekrar tekrar gerçekleşir.

Dolgu malzemesi üzerindeki sıkıştırma kuvveti sadece üst zımba tarafından uygulanırken alt zımba statiktir; bu hareket çekiçleme hareketine eşdeğerdir ve sonuç olarak tek zımba presi damgalama işlemi olarak adlandırılır. Tek zımbalı tablet presi dakikada yaklaşık 60-85 tablet üretir. Tek zımbalı tablet presi manuel veya otomatik olabilir.

Tek zımbalı tablet presi

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348/

Hazne - Bu, besleme pabucuna bağlıdır ve tabletleme veya sıkıştırma öncesinde granül/toz karışımlarının içine döküldüğü yerdir. Hazne manuel olarak veya sonraki tabletleme sırasında mekanik ekipman kullanılarak doldurulabilir.

Kalıpboşluğu - Kalıp boşluğu, toz granüllerin tablet halinde sıkıştırıldığı yerdir. Kalıp şunları belirler;

Tabletin çapı;

Tabletin boyutu;

Bir dereceye kadar tabletin kalınlığını.

Zımbalar - Bu, bir üst ve alt zımbadan oluşur ve tozu kalıp içinde çeşitli şekillerde tabletler halinde sıkıştırırlar.

Kam aracı - Bu, zımbaların konumunu/hareketini yönlendirir.

Tablet ayarlayıcı - Sıkıştırılacak tozun hacmini ayarlamak için kullanılır ve böylece tabletin ağırlığını belirler.

Çıkarma ayarlayıcısı - Bunlar, sıkıştırma sonrasında tabletin kalıp boşluğundan çıkarılmasını sağlar.

Tek bir zımba kullanılarak tablet üretiminde, üst zımba tozu tabletler halinde sıkıştırırken, alt zımba tableti çıkarır.

Bir tabletin oluşumunda yer alan olayların sırası.

Tablet üretiminde yer alan olaylar 3 aşamaya ayrılabilir:

1) Dosyalama.

2) Sıkıştırma.

3) Fırlatma.

Dosyalama:

Pozisyon 1 - Üst zımba kaldırılır ve alt zımba kalıpta bir boşluk oluşturmak için düşer.

Pozisyon2 - Besleme pabucu kalıp boşluğu üzerinde hareket eder ve granüller hazneden yerçekimi etkisi altında kalıp boşluğuna düşer.

Sıkıştırma:

Pozisyon 3 - Besleme pabucu yoldan çekilir ve hazne zımbası alçalarak granül/toz karışımını kalıp içeriğinin gözenekliliğini kademeli olarak azaltarak ve partikülleri birbirleriyle yakın temasa zorlayarak tabletler halinde sıkıştırır.

Fırlatma:

Pozisyon 4 - Üst zımba geri çekilir ve alt zımba da sıkıştırılmış tableti çıkarmak için yukarı doğru hareket eder. Tüm bu olaylar besleme malzemesi tükendiğinde tekrar tekrar gerçekleşir.

Döner tablet presi, tek zımbalı tablet presinden farklı olarak, granül/toz karışımını tek tip boyut, şekil (zımba tasarımına bağlı olarak) ve tek tip ağırlıkta tabletler halinde sıkıştırmak için dönen birkaç takım istasyonuna sahip mekanik bir cihazdır. Tablet üretimini arttırmak için geliştirilmiştir.

Döner tablet presinde, dolgu malzemesi üzerindeki sıkıştırma kuvveti hem üst hem de alt zımbalar tarafından uygulanır ve toz granülleri ortada sıkıştırılacak şekilde bırakılır. Bu akordeon tipi sıkıştırma olarak bilinir. Bir döner tablet presinin kapasitesi, tornanın dönüş hızı ve pres üzerindeki istasyon sayısı ile belirlenir.

Kalıp boşluğu - Toz granüllerin tabletler halinde sıkıştırıldığı yerdir ve tabletin çapını belirler:

Tabletin çapı.

Tabletin boyutu