Marvin "Popcorn" Sutton

Expert

- Joined

- Jul 25, 2021

- Messages

- 209

- Reaction score

- 324

- Points

- 63

Технология производства таблеток называется таблетированием и включает несколько последовательных операций для получения нужной формы.

Таблетка - это лекарственная форма, изготовленная путем прессования лекарственных препаратов или смеси лекарственных препаратов и вспомогательных веществ. Она предназначена для внутреннего перорального применения. Таблетки являются одной из самых распространенных и перспективных форм веществ и составляют значительную часть от общего количества лекарств.

Таблетки изготавливают путем прессования порошков на таблетировочных машинах. Это основной способ производства таблеток.

Выбор оптимальной технологической схемы производства таблеток зависит от физико-химических и технологических свойств лекарственных средств, их количества в таблетке, устойчивости к факторам внешней среды и т.д.

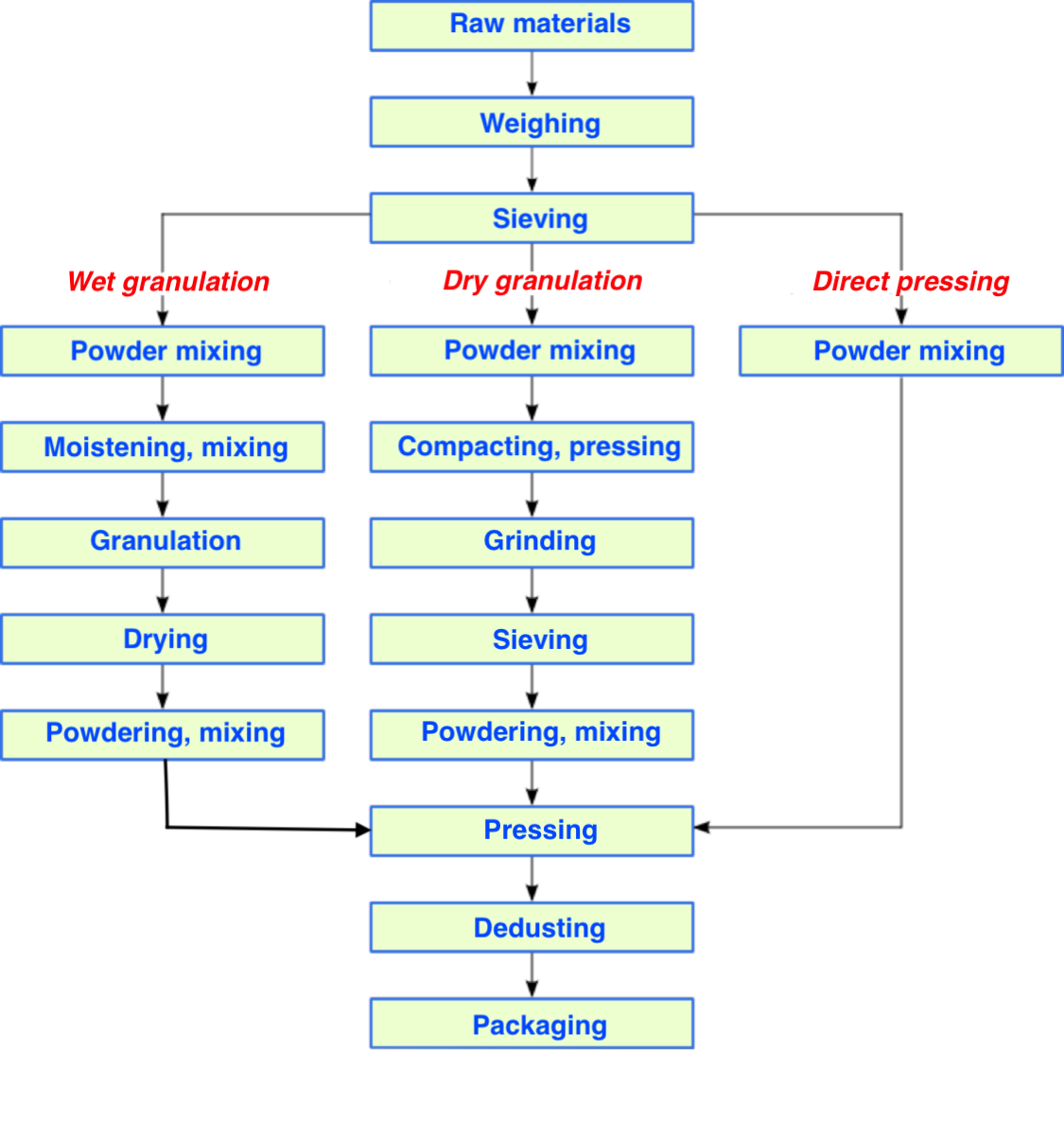

В настоящее время используются три основных метода производства таблеток: путем прямого прессования субстанций, сухой и влажной грануляции.

Таблетка - это лекарственная форма, изготовленная путем прессования лекарственных препаратов или смеси лекарственных препаратов и вспомогательных веществ. Она предназначена для внутреннего перорального применения. Таблетки являются одной из самых распространенных и перспективных форм веществ и составляют значительную часть от общего количества лекарств.

Это связано с тем, что таблетки имеют ряд преимуществ перед другими формами субстанций.

Точность дозирования веществ, вводимых в таблетку: однородность (равномерность) распределения действующего вещества в таблетке, правильная масса как таблетки, так и входящих в нее лекарственных веществ.

Точность дозирования зависит от однородности массы таблетки, которая обеспечивается тщательным смешиванием лекарственных средств и вспомогательных веществ и их равномерным распределением в общей массе. Точность дозирования также зависит от быстроты и безотказности заполнения гнезда матрицы таблеточной машины. Если за короткое время пребывания воронки над отверстием матрицы будет выдано меньше материала, чем может принять гнездо матрицы, то масса полученных таблеток будет недостаточной. Необходимая скорость заполнения гнезда матрицы зависит от формы воронки, угла наклона, а также от того, обладают ли частицы материала, подлежащего гранулированию, достаточным скольжением. Часто силы трения между отдельными частицами из-за шероховатости их поверхности настолько велики, что гнездо матрицы заполняется не полностью или не заполняется вовсе из-за задержки порошка в воронке. В таких случаях в материал добавляют антифрикционные добавки, чтобы уменьшить трение между частицами, придав им гладкую поверхность. Обычно мелкие порошки, которые прилипают к поверхности воронки, обладают плохими антифрикционными свойствами, поэтому необходимо искусственно увеличить размер частиц до оптимального значения путем гранулирования материала.

Расслаивание приводит к изменению веса таблеток. В некоторых случаях расслоение можно предотвратить, установив в воронку небольшую мешалку, но более радикальной мерой является выравнивание размеров частиц путем гранулирования материала.

Говоря об однородности материала, мы также подразумеваем однородность формы его частиц. Частицы с разными пространственными очертаниями при примерно одинаковой массе будут размещаться в гнезде матрицы с разной компактностью. Это также приведет к колебаниям массы таблеток. Выравнивание формы частиц достигается в процессе гранулирования. Добиться однородности гранул сложно, поэтому, варьируя соотношение фракций гранул опытным путем, можно установить оптимальный состав, соответствующий лучшей сыпучести и высокому качеству таблеток при определенном давлении прессования.

Точность дозирования зависит от однородности массы таблетки, которая обеспечивается тщательным смешиванием лекарственных средств и вспомогательных веществ и их равномерным распределением в общей массе. Точность дозирования также зависит от быстроты и безотказности заполнения гнезда матрицы таблеточной машины. Если за короткое время пребывания воронки над отверстием матрицы будет выдано меньше материала, чем может принять гнездо матрицы, то масса полученных таблеток будет недостаточной. Необходимая скорость заполнения гнезда матрицы зависит от формы воронки, угла наклона, а также от того, обладают ли частицы материала, подлежащего гранулированию, достаточным скольжением. Часто силы трения между отдельными частицами из-за шероховатости их поверхности настолько велики, что гнездо матрицы заполняется не полностью или не заполняется вовсе из-за задержки порошка в воронке. В таких случаях в материал добавляют антифрикционные добавки, чтобы уменьшить трение между частицами, придав им гладкую поверхность. Обычно мелкие порошки, которые прилипают к поверхности воронки, обладают плохими антифрикционными свойствами, поэтому необходимо искусственно увеличить размер частиц до оптимального значения путем гранулирования материала.

Расслаивание приводит к изменению веса таблеток. В некоторых случаях расслоение можно предотвратить, установив в воронку небольшую мешалку, но более радикальной мерой является выравнивание размеров частиц путем гранулирования материала.

Говоря об однородности материала, мы также подразумеваем однородность формы его частиц. Частицы с разными пространственными очертаниями при примерно одинаковой массе будут размещаться в гнезде матрицы с разной компактностью. Это также приведет к колебаниям массы таблеток. Выравнивание формы частиц достигается в процессе гранулирования. Добиться однородности гранул сложно, поэтому, варьируя соотношение фракций гранул опытным путем, можно установить оптимальный состав, соответствующий лучшей сыпучести и высокому качеству таблеток при определенном давлении прессования.

Качество таблеток: сохранение веществ в прессованном состоянии; механическая прочность; твердость/хрупкость. Таблетки должны обладать достаточной прочностью, чтобы оставаться неповрежденными при механических воздействиях во время упаковки, транспортировки и хранения.

Механическая прочность обусловлена сцеплением частиц. Гранулирование осуществляется путем прессования с помощью таблеточных машин под давлением 50-300 МПа (обычно 250 МПа, реже выше). В начале процесса прессования гранулированная масса уплотняется, частицы сближаются между собой, создаются условия для возникновения сил межмолекулярного и электростатического взаимодействия. Силы межмолекулярного взаимодействия проявляются, когда частицы приближаются друг к другу на расстояние 10"6-10"7 см.

Процесс прессования таблеточной массы можно разделить на три стадии.

Механическая прочность зависит от величины давления в процессе прессования, поэтому важно проследить, как будет увеличиваться давление в процессе прессования. В ударных таблеточных машинах (эксцентриковых) давление резко возрастает, в результате чего поверхность таблетки под ударами пуансонов сильно нагревается (механическая энергия преобразуется в тепловую) и вещества сплавляются, образуя сплошной цементирующий слой.

В ротационных таблеточных машинах давление нарастает постепенно, что дает лучшие результаты, так как обеспечивает более длительное воздействие давления на таблеточную массу. Чем дольше давление, тем полнее удаляется воздух из материала таблеток, который может оказать вредное воздействие на таблетки после снятия давления. Кроме того, нагрев поверхности таблетки значительно снижается, что исключает вредное воздействие повышенной температуры на составляющие таблетки вещества.

Использование высокого давления прессования может отрицательно сказаться на качестве таблеток и способствовать износу таблеточной машины. Высокое давление можно компенсировать добавлением веществ, обладающих большим дипольным моментом и обеспечивающих сцепление частиц при относительно низком давлении. Вода, обладающая достаточным дипольным моментом, является "мостиком" между этими частицами. Вода будет мешать связыванию частиц труднорастворимых и нерастворимых лекарств. В таких случаях требуется добавление веществ с более высокой адгезионной силой (растворы крахмала, желатина и др.), и снова приходится прибегать к гранулированию, чтобы ввести в гранулированную массу связующие вещества, повышающие пластичность лекарств; при этом проявляется свойство, называемое адгезией, которое заставляет частицы прилипать друг к другу.

Механическая прочность обусловлена сцеплением частиц. Гранулирование осуществляется путем прессования с помощью таблеточных машин под давлением 50-300 МПа (обычно 250 МПа, реже выше). В начале процесса прессования гранулированная масса уплотняется, частицы сближаются между собой, создаются условия для возникновения сил межмолекулярного и электростатического взаимодействия. Силы межмолекулярного взаимодействия проявляются, когда частицы приближаются друг к другу на расстояние 10"6-10"7 см.

Процесс прессования таблеточной массы можно разделить на три стадии.

Механическая прочность зависит от величины давления в процессе прессования, поэтому важно проследить, как будет увеличиваться давление в процессе прессования. В ударных таблеточных машинах (эксцентриковых) давление резко возрастает, в результате чего поверхность таблетки под ударами пуансонов сильно нагревается (механическая энергия преобразуется в тепловую) и вещества сплавляются, образуя сплошной цементирующий слой.

В ротационных таблеточных машинах давление нарастает постепенно, что дает лучшие результаты, так как обеспечивает более длительное воздействие давления на таблеточную массу. Чем дольше давление, тем полнее удаляется воздух из материала таблеток, который может оказать вредное воздействие на таблетки после снятия давления. Кроме того, нагрев поверхности таблетки значительно снижается, что исключает вредное воздействие повышенной температуры на составляющие таблетки вещества.

Использование высокого давления прессования может отрицательно сказаться на качестве таблеток и способствовать износу таблеточной машины. Высокое давление можно компенсировать добавлением веществ, обладающих большим дипольным моментом и обеспечивающих сцепление частиц при относительно низком давлении. Вода, обладающая достаточным дипольным моментом, является "мостиком" между этими частицами. Вода будет мешать связыванию частиц труднорастворимых и нерастворимых лекарств. В таких случаях требуется добавление веществ с более высокой адгезионной силой (растворы крахмала, желатина и др.), и снова приходится прибегать к гранулированию, чтобы ввести в гранулированную массу связующие вещества, повышающие пластичность лекарств; при этом проявляется свойство, называемое адгезией, которое заставляет частицы прилипать друг к другу.

Растворимость и распадаемость - способность распадаться или растворяться в течение времени, установленного соответствующей научно-технической документацией на определенные виды таблеток.

Таблетка должна обладать необходимой распадаемостью при достаточной механической прочности. Слишком высокая прочность таблетки влияет на ее распадаемость и высвобождение лекарственного вещества - увеличивается время распадаемости, что отрицательно сказывается на качестве таблетки. Разрушение зависит от ряда причин:

- количества связующих веществ: таблетки должны содержать их столько, сколько необходимо для достижения требуемой прочности;

- давление сжатия: слишком сильное давление ухудшает расщепление таблетки;

- качество разрыхлителей, которые способствуют разрыву таблеток;

- свойства веществ, входящих в состав таблетки, их способность растворяться в воде, смачиваться водой, набухать; таблетки с легкорастворимыми веществами распадаются быстрее и требуют меньшего количества дезинтегрантов.

Таблетка должна обладать необходимой распадаемостью при достаточной механической прочности. Слишком высокая прочность таблетки влияет на ее распадаемость и высвобождение лекарственного вещества - увеличивается время распадаемости, что отрицательно сказывается на качестве таблетки. Разрушение зависит от ряда причин:

- количества связующих веществ: таблетки должны содержать их столько, сколько необходимо для достижения требуемой прочности;

- давление сжатия: слишком сильное давление ухудшает расщепление таблетки;

- качество разрыхлителей, которые способствуют разрыву таблеток;

- свойства веществ, входящих в состав таблетки, их способность растворяться в воде, смачиваться водой, набухать; таблетки с легкорастворимыми веществами распадаются быстрее и требуют меньшего количества дезинтегрантов.

Портативность таблеток обеспечивает удобство использования, дозирования, хранения и транспортировки веществ.

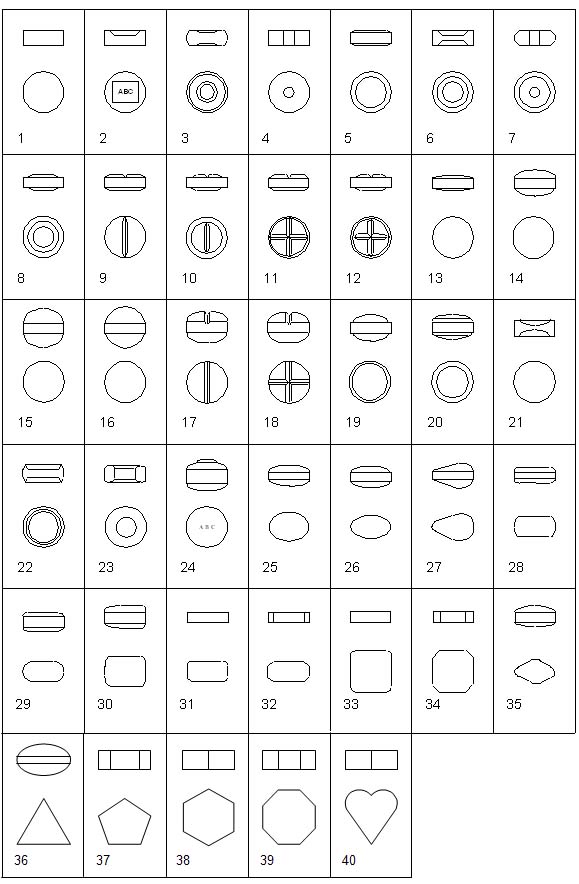

Таблетки представляют собой плоские или двояковыпуклые пластинки круглой, овальной или другой формы. Диаметр таблеток варьируется от 3 до 25 мм, наиболее распространены таблетки диаметром 5-14 мм. Высота таблеток должна составлять 30-40% от их диаметра.

Таблетки диаметром более 9 мм могут иметь насечку, которая наносится на них во время прессования. Насечки позволяют легко разломать таблетку и разделить ее на 2 или 4 порции, чтобы варьировать дозировку вещества.

Таблетки представляют собой плоские или двояковыпуклые пластинки круглой, овальной или другой формы. Диаметр таблеток варьируется от 3 до 25 мм, наиболее распространены таблетки диаметром 5-14 мм. Высота таблеток должна составлять 30-40% от их диаметра.

Таблетки диаметром более 9 мм могут иметь насечку, которая наносится на них во время прессования. Насечки позволяют легко разломать таблетку и разделить ее на 2 или 4 порции, чтобы варьировать дозировку вещества.

Производство таблеток.

Масса, подвергаемая таблетированию, должна обладать набором свойств, отвечающих вышеперечисленным требованиям: точность дозирования, механическая прочность и рассасываемость.Таблетки изготавливают путем прессования порошков на таблетировочных машинах. Это основной способ производства таблеток.

Выбор оптимальной технологической схемы производства таблеток зависит от физико-химических и технологических свойств лекарственных средств, их количества в таблетке, устойчивости к факторам внешней среды и т.д.

В настоящее время используются три основных метода производства таблеток: путем прямого прессования субстанций, сухой и влажной грануляции.

Технология производства таблеток делится на несколько этапов:

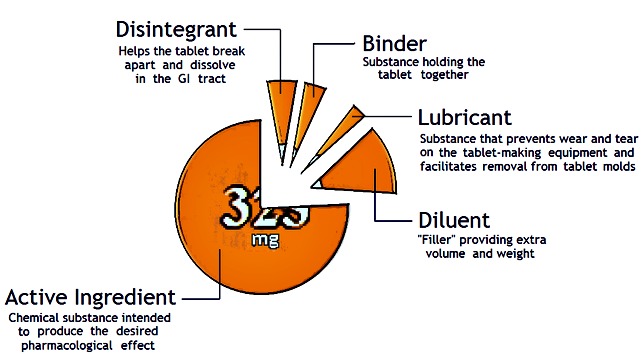

К выбору сырья для таблеток необходимо подходить с особой тщательностью. Сырьем для фармацевтической промышленности являются особо высококачественные органические и неорганические вещества. Жесткие требования, предъявляемые к этим полуфабрикатам, касаются не только чистоты, но и строго определенных технических параметров, обусловленных правильно проведенным производственным процессом. Именно поэтому стоит обратить внимание на производителей фармацевтического сырья, применяющих высокие стандарты производства. Сырье для таблеток делится на две категории: активные ингредиенты и вспомогательные вещества. Состав таблетки тщательно подбирается технологами, чтобы продукт соответствовал заданным параметрам. Чуть ниже вы увидите более подробные характеристики активных и вспомогательных веществ.

Пример состава таблетки:

При изготовлении таблеток первое, что нужно сделать, - это выбрать основной действующий ингредиент. Чаще всего в таблетках используется MDMA (3,4-метилендиоксиметамфетамин), который является клубным наркотиком и пользуется популярностью у многих молодых людей. Но вы можете использовать любое вещество, которое может оказывать свое действие при пероральном приеме.

Разные вещества по-разному влияют на человека и делятся на классы: эмпатогены, стимуляторы, психоделики и другие. Поэтому следует внимательно изучить, какой эффект и после какой дозы наступит при приеме препарата, для этого используйте любую доступную литературу и интернет. А еще рекомендуется изучить действие дозировки препарата на добровольцах, прежде чем приступать к его массовому производству. Особенно важно проводить биотесты на добровольцах, если вы собираетесь использовать несколько активных веществ в составе таблетки, чтобы рассчитать оптимальные пропорции перекрестно действующих веществ. Крайне не рекомендуется использовать более двух основных действующих веществ, так как повышается риск индивидуальной непереносимости.

При выборе активного ингредиента необходимо исходить из нескольких факторов: доступность сырья, качество, стоимость, спрос. Популярные вещества, их сочетания друг с другом, а также дозировки можно легко найти в интернете на тематических форумах.

Примеры действующих веществ в таблетках: Метилендиоксиметамфетамин (MDMA), Метилендиоксиамфетамин (MDA), Фторамфетамин (4FA), Метилон (bk-MDMA), Мефедрон (4MMC), Метамфетамин, Амфетамин, Мескалин, 4-бром-2,5-диметоксифенэтиламин (2-cb), 3,4,5-триметокси-альфа-метилфенил-амин (TMA), кетамин, фенциклидин, 5-MeO-DiPT и многие другие...

Разные вещества по-разному влияют на человека и делятся на классы: эмпатогены, стимуляторы, психоделики и другие. Поэтому следует внимательно изучить, какой эффект и после какой дозы наступит при приеме препарата, для этого используйте любую доступную литературу и интернет. А еще рекомендуется изучить действие дозировки препарата на добровольцах, прежде чем приступать к его массовому производству. Особенно важно проводить биотесты на добровольцах, если вы собираетесь использовать несколько активных веществ в составе таблетки, чтобы рассчитать оптимальные пропорции перекрестно действующих веществ. Крайне не рекомендуется использовать более двух основных действующих веществ, так как повышается риск индивидуальной непереносимости.

При выборе активного ингредиента необходимо исходить из нескольких факторов: доступность сырья, качество, стоимость, спрос. Популярные вещества, их сочетания друг с другом, а также дозировки можно легко найти в интернете на тематических форумах.

Примеры действующих веществ в таблетках: Метилендиоксиметамфетамин (MDMA), Метилендиоксиамфетамин (MDA), Фторамфетамин (4FA), Метилон (bk-MDMA), Мефедрон (4MMC), Метамфетамин, Амфетамин, Мескалин, 4-бром-2,5-диметоксифенэтиламин (2-cb), 3,4,5-триметокси-альфа-метилфенил-амин (TMA), кетамин, фенциклидин, 5-MeO-DiPT и многие другие...

Вспомогательные вещества - это вещества, используемые в процессе производства для придания таблеткам желаемых свойств. Эти вещества делятся на классы:

Антиадгезивы - вспомогательные вещества, уменьшающие адгезию или прилипание гранулята или порошка таблеточной массы к торцевой поверхности пуансона, используемые в технологическом процессе производства таблеток на стадии прессования.

Одной из проблем производства таблеток является получение хорошей текучести гранулята в загрузочных устройствах (воронках, бункерах). Полученные гранулы или порошки имеют шероховатую поверхность, что затрудняет их всасывание из загрузочной воронки в гнезда матрицы. Кроме того, гранулы могут прилипать к стенкам матрицы и пуансонов из-за трения, возникающего в местах контакта частиц с инструментом таблеточного пресса. Для устранения или уменьшения этих нежелательных явлений используются антифрикционные агенты, представленные группой скольжения и группой смазки.

Скользящие агенты адсорбируются на поверхности частиц (таблеток), устраняют или уменьшают их шероховатость, повышая их текучесть (обтекаемость). Смазочные материалы не только снижают трение в зонах контакта, но и значительно облегчают деформацию частиц за счет адсорбционного снижения их прочности, проникая в микротрещины. Функция смазочных материалов заключается в преодолении силы трения между гранулами и стенкой матрицы, между прессованной таблеткой и стенкой матрицы в момент выталкивания из матрицы донным пуансоном.

Тальк - одно из веществ, относящихся к типу пластинчатых силикатов, в основе которых лежат слои плотной гексагональной упаковки. Слои связаны друг с другом остаточными ван-дер-ваальсовыми силами, самыми слабыми из всех химических связей. Благодаря этому свойству и высокой дисперсности частиц, они способны к деформации и хорошему скольжению.

Антиоксиданты - вспомогательные вещества, предотвращающие нежелательное окисление активного или другого вспомогательного вещества за счет сильных восстановительных свойств или других механизмов взаимодействия вспомогательного вещества.

Ароматизаторы - вспомогательные вещества, предназначенные для придания таблеткам желаемого запаха, обычно запаха фруктов, ягод, мяты, ванили и т.д.

Буферы - вспомогательные вещества, предназначенные для регулирования pH среды таблетки.

Маскирующие вкус агенты - вспомогательные вещества, предназначенные для придания таблеткам желаемого вкуса, обычно вкуса фруктов, ягод, шоколада и т. д. В качестве вкусомаскирующих агентов в настоящее время предлагается использовать натуральные и синтетические вещества в виде растворов, сиропов, экстрактов, эссенций. Из сиропов особенно распространены сахарный, вишневый, малиновый, из подслащивающих веществ - сахароза, лактоза, фруктоза, сорбит, сахарин. Наиболее перспективным является сорбит, заменитель сахарозы, который образует вязкие растворы, а также стабилизирует некоторые лекарственные вещества. Помимо вышеперечисленных веществ, для коррекции вкуса используются различные вкусомаскирующие композиции, макромолекулы которых как бы обволакивают молекулы лекарственного вещества и вкусовые рецепторы на языке. К ним относятся агар, альгинаты, метилцеллюлоза и пектины. Корректирующим действием обладают и эфирные масла: мяты, аниса, апельсина.

Красители добавляют для улучшения внешнего вида таблеток, а также для обозначения терапевтической группы препаратов, например, снотворных, ядовитых. Кроме того, некоторые красители являются стабилизаторами светочувствительных препаратов.

Красители, разрешенные к применению в фармацевтической технологии, делятся на группы:

- Минеральные пигменты (диоксид титана - белый пигмент, оксид железа), которые используются в виде тонкоизмельченных порошков;

- красители природного происхождения (хлорофилл, каратиноиды), хотя они имеют следующие недостатки: низкая красящая способность, низкая устойчивость к свету, окислителям и восстановителям, к изменениям рН, перепадам температуры;

- синтетические красители: индиго (синий), тартразин (желтый), кислотный красный 2С, тропеолин, эозин. Иногда используется смесь индиго и тартразина, которая имеет зеленый цвет.

Дезинтегранты - это вспомогательные вещества, используемые для дезинтеграции таблеток или растворения лекарств. По механизму действия дезинтегранты делятся на три группы:

а) набухающие - разрушают таблетку за счет набухания в жидкой среде. К этой группе относятся порошки альгиновой кислоты и ее солей, амилопектин и др.

б) Улучшающие смачиваемость и водопроницаемость - крахмал, полисорбат-80 и др.

в) Газообразующие вещества: смесь лимонной и винной кислот с гидрокарбонатом натрия или карбонатом кальция - при растворении компоненты смеси выделяют углекислый газ и разрушают таблетку.

Красители - вспомогательные вещества, используемые для придания цвета таблеткам.

Наполнители - вспомогательные вещества, используемые для придания таблеткам заданного объема или массы. Наполнители определяют технологические свойства массы для таблетирования и физико-механические свойства готовых таблеток.

Связующие вещества - вспомогательные вещества, используемые для обеспечения прочности таблеток путем связывания компонентов; в процессе производства применяются в твердом (сухом) виде. Связующие вещества используются для гранулирования и придания необходимой прочности гранулам и таблеткам. Для этого используют воду, этиловый спирт, растворы желатина, крахмала, сахара, альгината натрия, натуральной камеди, производных целлюлозы, поливинилпирролидона и т.д. При добавлении веществ этой группы необходимо учитывать возможность ухудшения распадаемости таблеток и скорость высвобождения лекарственного вещества.

Глиданты - вспомогательные вещества, используемые в процессе производства таблеток на стадии прессования для улучшения текучести гранул или порошка за счет уменьшения трения между частицами.

Лубриканты - вспомогательные вещества, способствующие снижению силы трения между поверхностью таблетки и стенками пуансона, в котором формируется таблетка, используемые в технологическом процессе изготовления таблеток на стадии прессования,

Увлажнители - вспомогательные вещества, используемые для связывания компонентов в таблетках и других твердых лекарственных формах; используются в технологическом процессе производства в виде раствора.

Общий перечень вспомогательных веществ :

Разрыхлители: набухающий газ, улучшающий смачиваемость и водопроницаемость крахмал пшеничный, картофельный, кукурузный, рисовый, пектин, желатин, метилцеллюлоза, карбоксиметилцеллюлоза, амилопектин, агар-агар, альгиновая кислота, альгинат калия и натрия и др. Смесь гидрокарбоната натрия с лимонной или винной кислотой и др. пшеничный крахмал, картофельный крахмал, кукурузный крахмал, рисовый крахмал, сахар, глюкоза, полисорбат 80, аэросил и др. Связующие вещества: очищенная вода, этиловый спирт, крахмальная паста, сахарный сироп, карбоксиметилцеллюлоза, оксиэтилцеллюлоза, растворы оксипропилметилцеллюлозы, поливиниловый спирт, поливинилпирролидон, желатин, альгиновая кислота и др.

Антифрикционное скольжение, смазки: крахмал, тальк, аэросил, полисорбат-80 и др. стеариновая кислота, стеарат кальция и магния и др.

Корригенты вкуса, запаха, цвета: сахар, глюкоза, фруктоза, сахароза, ксилит, маннит, сорбит, глицин, аспаркам и др. эфирные масла, концентраты фруктовых соков, ментол, ванилин, фруктовые эссенции и др. индигокармин, тартразин (желтый), кислотный красный 2С.

Красители: тропелин, эозин, каротин, хлорофилл, руберозум, диоксид титана, активированный уголь, карбонат кальция, белая глина, оксид железа и др.

Антиадгезивы - вспомогательные вещества, уменьшающие адгезию или прилипание гранулята или порошка таблеточной массы к торцевой поверхности пуансона, используемые в технологическом процессе производства таблеток на стадии прессования.

Одной из проблем производства таблеток является получение хорошей текучести гранулята в загрузочных устройствах (воронках, бункерах). Полученные гранулы или порошки имеют шероховатую поверхность, что затрудняет их всасывание из загрузочной воронки в гнезда матрицы. Кроме того, гранулы могут прилипать к стенкам матрицы и пуансонов из-за трения, возникающего в местах контакта частиц с инструментом таблеточного пресса. Для устранения или уменьшения этих нежелательных явлений используются антифрикционные агенты, представленные группой скольжения и группой смазки.

Скользящие агенты адсорбируются на поверхности частиц (таблеток), устраняют или уменьшают их шероховатость, повышая их текучесть (обтекаемость). Смазочные материалы не только снижают трение в зонах контакта, но и значительно облегчают деформацию частиц за счет адсорбционного снижения их прочности, проникая в микротрещины. Функция смазочных материалов заключается в преодолении силы трения между гранулами и стенкой матрицы, между прессованной таблеткой и стенкой матрицы в момент выталкивания из матрицы донным пуансоном.

Тальк - одно из веществ, относящихся к типу пластинчатых силикатов, в основе которых лежат слои плотной гексагональной упаковки. Слои связаны друг с другом остаточными ван-дер-ваальсовыми силами, самыми слабыми из всех химических связей. Благодаря этому свойству и высокой дисперсности частиц, они способны к деформации и хорошему скольжению.

Антиоксиданты - вспомогательные вещества, предотвращающие нежелательное окисление активного или другого вспомогательного вещества за счет сильных восстановительных свойств или других механизмов взаимодействия вспомогательного вещества.

Ароматизаторы - вспомогательные вещества, предназначенные для придания таблеткам желаемого запаха, обычно запаха фруктов, ягод, мяты, ванили и т.д.

Буферы - вспомогательные вещества, предназначенные для регулирования pH среды таблетки.

Маскирующие вкус агенты - вспомогательные вещества, предназначенные для придания таблеткам желаемого вкуса, обычно вкуса фруктов, ягод, шоколада и т. д. В качестве вкусомаскирующих агентов в настоящее время предлагается использовать натуральные и синтетические вещества в виде растворов, сиропов, экстрактов, эссенций. Из сиропов особенно распространены сахарный, вишневый, малиновый, из подслащивающих веществ - сахароза, лактоза, фруктоза, сорбит, сахарин. Наиболее перспективным является сорбит, заменитель сахарозы, который образует вязкие растворы, а также стабилизирует некоторые лекарственные вещества. Помимо вышеперечисленных веществ, для коррекции вкуса используются различные вкусомаскирующие композиции, макромолекулы которых как бы обволакивают молекулы лекарственного вещества и вкусовые рецепторы на языке. К ним относятся агар, альгинаты, метилцеллюлоза и пектины. Корректирующим действием обладают и эфирные масла: мяты, аниса, апельсина.

Красители добавляют для улучшения внешнего вида таблеток, а также для обозначения терапевтической группы препаратов, например, снотворных, ядовитых. Кроме того, некоторые красители являются стабилизаторами светочувствительных препаратов.

Красители, разрешенные к применению в фармацевтической технологии, делятся на группы:

- Минеральные пигменты (диоксид титана - белый пигмент, оксид железа), которые используются в виде тонкоизмельченных порошков;

- красители природного происхождения (хлорофилл, каратиноиды), хотя они имеют следующие недостатки: низкая красящая способность, низкая устойчивость к свету, окислителям и восстановителям, к изменениям рН, перепадам температуры;

- синтетические красители: индиго (синий), тартразин (желтый), кислотный красный 2С, тропеолин, эозин. Иногда используется смесь индиго и тартразина, которая имеет зеленый цвет.

Дезинтегранты - это вспомогательные вещества, используемые для дезинтеграции таблеток или растворения лекарств. По механизму действия дезинтегранты делятся на три группы:

а) набухающие - разрушают таблетку за счет набухания в жидкой среде. К этой группе относятся порошки альгиновой кислоты и ее солей, амилопектин и др.

б) Улучшающие смачиваемость и водопроницаемость - крахмал, полисорбат-80 и др.

в) Газообразующие вещества: смесь лимонной и винной кислот с гидрокарбонатом натрия или карбонатом кальция - при растворении компоненты смеси выделяют углекислый газ и разрушают таблетку.

Красители - вспомогательные вещества, используемые для придания цвета таблеткам.

Наполнители - вспомогательные вещества, используемые для придания таблеткам заданного объема или массы. Наполнители определяют технологические свойства массы для таблетирования и физико-механические свойства готовых таблеток.

Связующие вещества - вспомогательные вещества, используемые для обеспечения прочности таблеток путем связывания компонентов; в процессе производства применяются в твердом (сухом) виде. Связующие вещества используются для гранулирования и придания необходимой прочности гранулам и таблеткам. Для этого используют воду, этиловый спирт, растворы желатина, крахмала, сахара, альгината натрия, натуральной камеди, производных целлюлозы, поливинилпирролидона и т.д. При добавлении веществ этой группы необходимо учитывать возможность ухудшения распадаемости таблеток и скорость высвобождения лекарственного вещества.

Глиданты - вспомогательные вещества, используемые в процессе производства таблеток на стадии прессования для улучшения текучести гранул или порошка за счет уменьшения трения между частицами.

Лубриканты - вспомогательные вещества, способствующие снижению силы трения между поверхностью таблетки и стенками пуансона, в котором формируется таблетка, используемые в технологическом процессе изготовления таблеток на стадии прессования,

Увлажнители - вспомогательные вещества, используемые для связывания компонентов в таблетках и других твердых лекарственных формах; используются в технологическом процессе производства в виде раствора.

Общий перечень вспомогательных веществ :

Разрыхлители: набухающий газ, улучшающий смачиваемость и водопроницаемость крахмал пшеничный, картофельный, кукурузный, рисовый, пектин, желатин, метилцеллюлоза, карбоксиметилцеллюлоза, амилопектин, агар-агар, альгиновая кислота, альгинат калия и натрия и др. Смесь гидрокарбоната натрия с лимонной или винной кислотой и др. пшеничный крахмал, картофельный крахмал, кукурузный крахмал, рисовый крахмал, сахар, глюкоза, полисорбат 80, аэросил и др. Связующие вещества: очищенная вода, этиловый спирт, крахмальная паста, сахарный сироп, карбоксиметилцеллюлоза, оксиэтилцеллюлоза, растворы оксипропилметилцеллюлозы, поливиниловый спирт, поливинилпирролидон, желатин, альгиновая кислота и др.

Антифрикционное скольжение, смазки: крахмал, тальк, аэросил, полисорбат-80 и др. стеариновая кислота, стеарат кальция и магния и др.

Корригенты вкуса, запаха, цвета: сахар, глюкоза, фруктоза, сахароза, ксилит, маннит, сорбит, глицин, аспаркам и др. эфирные масла, концентраты фруктовых соков, ментол, ванилин, фруктовые эссенции и др. индигокармин, тартразин (желтый), кислотный красный 2С.

Красители: тропелин, эозин, каротин, хлорофилл, руберозум, диоксид титана, активированный уголь, карбонат кальция, белая глина, оксид железа и др.

При изготовлении лекарственных форм из порошкообразного материала, помимо смешивания и прессования, проводятся операции измельчения, гранулирования и таблетирования.

Требования к помещениям:

Взвешивание исходных материалов обычно должно проводиться в отдельном весовом помещении, предназначенном для этих целей. Это четкое требование к помещению для взвешивания отражает важность процесса. Помимо требований к планировке, поверхностям и т. д., помещения должны быть отделены от других помещений на производственной территории. На этапе планирования местоположение процесса взвешивания должно быть определено в зависимости от установленных потоков материалов и персонала. Таким образом, постоянное взвешивание в многофункциональных помещениях не рекомендуется. Это вполне объяснимо, поскольку система взвешивания должна быть очень точно определена с помощью весов и процессов, чтобы избежать перекрестного загрязнения, смешивания или путаницы.

Требования к весам:

Весы и измерительные приборы должны иметь соответствующий диапазон измерений и требуемую точность. Они должны регулярно калиброваться, и это должно быть задокументировано. Учитывая важность исходного веса для последующих процессов и качества конечного продукта, проверки должны проводиться часто, т.е. в соответствии с использованием зоны взвешивания. Как правило, в дополнение к калибровке необходимо проводить ежедневную проверку работоспособности. В случае неисправностей баланса, обнаруженных задним числом в течение дня, количество критических начальных весов может быть уменьшено до момента проведения эксплуатационных испытаний (пример: ежедневно: эксплуатационные испытания с 3 различными весами в пределах диапазона калибровки). Калибровки и эксплуатационные испытания документируются в журнале.

Допустимый допуск должен быть указан для соответствующего диапазона взвешивания с учетом погрешностей измерения, т.е. допустимого отклонения от заданного значения.

Оборудование и посуда, используемые при работе с сырьем, должны отвечать требованиям, предъявляемым к поверхностям в фармацевтическом производстве. Это необходимо учитывать при выборе деталей, контактирующих с продуктом, таких как совки (сварные швы между ручкой и поддоном, заклепки и т. д., затрудняющие очистку), системы дозирования (дозирующие шнеки), (пневматические) системы загрузки и муфты.

Взвешивание исходных материалов обычно должно проводиться в отдельном весовом помещении, предназначенном для этих целей. Это четкое требование к помещению для взвешивания отражает важность процесса. Помимо требований к планировке, поверхностям и т. д., помещения должны быть отделены от других помещений на производственной территории. На этапе планирования местоположение процесса взвешивания должно быть определено в зависимости от установленных потоков материалов и персонала. Таким образом, постоянное взвешивание в многофункциональных помещениях не рекомендуется. Это вполне объяснимо, поскольку система взвешивания должна быть очень точно определена с помощью весов и процессов, чтобы избежать перекрестного загрязнения, смешивания или путаницы.

Требования к весам:

Весы и измерительные приборы должны иметь соответствующий диапазон измерений и требуемую точность. Они должны регулярно калиброваться, и это должно быть задокументировано. Учитывая важность исходного веса для последующих процессов и качества конечного продукта, проверки должны проводиться часто, т.е. в соответствии с использованием зоны взвешивания. Как правило, в дополнение к калибровке необходимо проводить ежедневную проверку работоспособности. В случае неисправностей баланса, обнаруженных задним числом в течение дня, количество критических начальных весов может быть уменьшено до момента проведения эксплуатационных испытаний (пример: ежедневно: эксплуатационные испытания с 3 различными весами в пределах диапазона калибровки). Калибровки и эксплуатационные испытания документируются в журнале.

Допустимый допуск должен быть указан для соответствующего диапазона взвешивания с учетом погрешностей измерения, т.е. допустимого отклонения от заданного значения.

Оборудование и посуда, используемые при работе с сырьем, должны отвечать требованиям, предъявляемым к поверхностям в фармацевтическом производстве. Это необходимо учитывать при выборе деталей, контактирующих с продуктом, таких как совки (сварные швы между ручкой и поддоном, заклепки и т. д., затрудняющие очистку), системы дозирования (дозирующие шнеки), (пневматические) системы загрузки и муфты.

Измельчение лекарственного средства применяется для достижения однородности смешивания, устранения крупных агрегатов в кусковых и липких материалах, повышения технологического и биологического эффектов.

Измельчение порошков приводит к некоторому увеличению прочности и числа контактов между частицами и, как следствие, к образованию прочных конгломератов. Используя это свойство, в угольной промышленности из измельченных порошков методом вальцевания получают прочные гранулы.

Тонкое измельчение лекарственных порошков, несмотря на возможные преимущества в плане биодоступности, не нашло широкого применения, за исключением единичных случаев, в технологии производства твердых лекарственных форм. Это связано с тем, что кристалл представляет собой жестко сформированную структуру с минимальной свободной и высокой внутренней энергией. Поэтому для его разрушения требуются значительные внешние силы. В то же время одновременно с измельчением в кристаллической системе возрастает трение, что снижает приложенную внешнюю нагрузку до значений, способных вызвать только упругую или незначительную пластическую деформацию. Поэтому эффективность измельчения, особенно в кристаллических веществах с высокой температурой плавления, быстро снижается.

Для увеличения пластической деформации в измельчаемый порошок вводят некоторое количество жидкой фазы.

Увеличение свободной энергии кристаллов при измельчении может привести к механическому и химическому разрушению препаратов и снижению их стабильности при хранении.

Измельчение высокопластичных веществ с низкой температурой плавления, таких как скользящие и смазочные материалы, может привести к значительному повышению их эффективности при изготовлении таблеток.

Некоторые мягкие конгломераты порошков могут быть удалены путем их просеивания или протирания через перфорированные пластины или сита с определенным размером отверстий. В других случаях просеивание является неотъемлемой частью измельчения для получения смеси с определенным гранулометрическим составом.

Измельчение также используется для переработки некондиционных гранул и таблеток.

Для измельчения порошков и гранул предлагается ряд устройств с различными рабочими органами. Часто дробильные агрегаты входят в комплекс оборудования для переработки исходных веществ и конечных продуктов - гранул (грануляторы, пеллетные смесители, классификаторы и т.д.).

В связи с небольшими объемами измельчаемых материалов на заводах для этих целей, в частности, для измельчения некондиционных гранул, используются грануляторы, шаровые и молотковые мельницы, микромельницы и т.д.

Измельчение порошков приводит к некоторому увеличению прочности и числа контактов между частицами и, как следствие, к образованию прочных конгломератов. Используя это свойство, в угольной промышленности из измельченных порошков методом вальцевания получают прочные гранулы.

Тонкое измельчение лекарственных порошков, несмотря на возможные преимущества в плане биодоступности, не нашло широкого применения, за исключением единичных случаев, в технологии производства твердых лекарственных форм. Это связано с тем, что кристалл представляет собой жестко сформированную структуру с минимальной свободной и высокой внутренней энергией. Поэтому для его разрушения требуются значительные внешние силы. В то же время одновременно с измельчением в кристаллической системе возрастает трение, что снижает приложенную внешнюю нагрузку до значений, способных вызвать только упругую или незначительную пластическую деформацию. Поэтому эффективность измельчения, особенно в кристаллических веществах с высокой температурой плавления, быстро снижается.

Для увеличения пластической деформации в измельчаемый порошок вводят некоторое количество жидкой фазы.

Увеличение свободной энергии кристаллов при измельчении может привести к механическому и химическому разрушению препаратов и снижению их стабильности при хранении.

Измельчение высокопластичных веществ с низкой температурой плавления, таких как скользящие и смазочные материалы, может привести к значительному повышению их эффективности при изготовлении таблеток.

Некоторые мягкие конгломераты порошков могут быть удалены путем их просеивания или протирания через перфорированные пластины или сита с определенным размером отверстий. В других случаях просеивание является неотъемлемой частью измельчения для получения смеси с определенным гранулометрическим составом.

Измельчение также используется для переработки некондиционных гранул и таблеток.

Для измельчения порошков и гранул предлагается ряд устройств с различными рабочими органами. Часто дробильные агрегаты входят в комплекс оборудования для переработки исходных веществ и конечных продуктов - гранул (грануляторы, пеллетные смесители, классификаторы и т.д.).

В связи с небольшими объемами измельчаемых материалов на заводах для этих целей, в частности, для измельчения некондиционных гранул, используются грануляторы, шаровые и молотковые мельницы, микромельницы и т.д.

Составляющие таблетированной смеси лекарственного препарата и вспомогательного вещества должны быть тщательно перемешаны для равномерного распределения их в общей массе. Получение однородной таблеточной смеси - очень важная и достаточно сложная технологическая операция. В связи с тем, что порошки обладают различными физико-химическими свойствами: дисперсностью, насыпной плотностью, влажностью, текучестью и т.д. На этом этапе используются смесители периодического действия лопастного типа, форма лопастей может быть различной, но чаще всего червячной или зетолопастной.

Прямое прессование - это комбинация различных технологических приемов, позволяющих улучшить основные технологические свойства таблетируемого материала: текучесть и сжимаемость и получить из него таблетки, минуя стадию гранулирования.

Метод прямого прессования имеет ряд преимуществ. Он позволяет достичь высокой производительности труда, значительно сократить продолжительность технологического цикла за счет исключения ряда операций и стадий, отказаться от использования нескольких позиций оборудования, уменьшить производственные площади, снизить энерго- и трудозатраты. Прямое прессование дает возможность получать таблетки из влаго-, термолабильных и несовместимых веществ. Однако сегодня этим методом производится менее 20 видов таблеток. Это связано с тем, что большинство препаратов не обладают свойствами, обеспечивающими прямое прессование. К таким свойствам относятся: изодиаметрическая форма кристаллов, хорошая текучесть и сжимаемость, низкая адгезионная способность к прессующему инструменту.

В настоящее время таблетирование без грануляции осуществляется следующими способами:

добавлением вспомогательных веществ, улучшающих технологические свойства материала;

принудительной подачей гранулируемого материала из бункера таблеточной машины в матрицу;

с предварительной направленной кристаллизацией прессуемого вещества.

Большое значение для прямого прессования имеют размер, прочность частиц, сжимаемость, текучесть, влажность и другие свойства веществ. Например, продолговатая форма частиц приемлема для таблеток хлорида натрия, в то время как круглая форма практически несжимаема. Наилучшая текучесть наблюдается у грубых порошков с равноосной формой частиц и низкой пористостью - таких, как лактоза и другие подобные препараты этой группы. Поэтому такие препараты можно уплотнять перед гранулированием. Лучше всего зарекомендовали себя лекарственные порошки с размером частиц 0,5-1,0 мм, углом естественного откоса менее 42°, насыпным весом более 330 кг/м3 и пористостью менее 37%.

Они состоят из достаточного количества изодиаметрических частиц примерно одинакового фракционного состава и, как правило, не содержат большого количества мелких фракций. Их объединяет способность равномерно высыпаться из воронки под действием собственной массы, то есть способность к самопроизвольному дозированию по объему, а также достаточно хорошая сжимаемость.

Однако подавляющее большинство препаратов не способны к самопроизвольному дозированию из-за значительного (более 70 %) содержания мелких частиц и неровностей поверхности частиц, вызывающих сильное межчастичное трение. В этих случаях для улучшения текучести добавляют вспомогательные вещества, относящиеся к классу скользящих вспомогательных веществ.

Этим способом производят таблетки витаминов, алкалоидов, эфедрина гидрохлорида и др.

Предварительная кристаллизация - один из самых сложных методов получения препаратов, пригодных для прямого прессования. Этот метод осуществляется двумя способами:

перекристаллизацией готового продукта в нужном режиме;

подбором определенных условий кристаллизации синтезированного продукта.

Применяя эти методы, получают кристаллическое лекарственное вещество с кристаллами достаточно изометричной (равноосной) структуры, которое свободно выходит из воронки и вследствие этого легко подвергается самопроизвольному объемному дозированию, что является необходимым условием для прямого прессования.

Для повышения прессуемости лекарств при прямом сжатии в порошковую смесь добавляют сухие клеящие вещества - чаще всего микрокристаллическую целлюлозу (МКЦ) или полиэтиленоксид (ПЭО). Благодаря своей способности поглощать воду и гидратировать отдельные слои таблетки, МКЦ оказывает благоприятное воздействие на высвобождение лекарственного вещества. МКЦ можно использовать для изготовления таблеток, которые прочны, но не всегда хорошо распадаются.

Для улучшения распадаемости таблеток МКЦ рекомендуется добавлять ультраамилопектин.

Модифицированные крахмалы показаны для прямого прессования. Последние вступают в химическое взаимодействие с лекарственными препаратами, существенно влияя на высвобождение и их биологическую активность.

Молочный сахар часто используется для улучшения текучести порошков, а также гранулированный сульфат кальция, который обладает хорошей текучестью и обеспечивает таблеткам достаточную механическую прочность. Циклодекстрин также используется для повышения механической прочности таблеток и их распадаемости.

Для прямого таблетирования рекомендуется использовать мальтозу, которая обеспечивает равномерную скорость наполнения и является веществом с низкой гигроскопичностью. Также используется смесь лактозы и сшитого поливинилпирролидона.

Технология изготовления таблеток заключается в том, что лекарственные вещества тщательно перемешиваются с необходимым количеством вспомогательных веществ и прессуются на таблеточных машинах. Недостатками этого метода являются возможность расслоения таблеточной массы, изменение дозировки при прессовании небольшого количества действующих веществ и высокое давление. Некоторые из этих недостатков минимизируются при таблетировании за счет вдавливания прессуемых веществ в матрицу. Реализация этого способа осуществляется путем некоторых конструктивных изменений деталей машины - вибрацией башмака, поворотом матрицы на определенный угол в процессе прессования, установкой в загрузочной воронке звездообразных мешалок различных конструкций, всасыванием материала в отверстие матрицы за счет самовозникающего вакуума или путем специального соединения с вакуумной линией.

По-видимому, наиболее перспективной будет принудительная подача прессуемых веществ на основе вибрации загрузочных воронок в сочетании с приемлемой конструкцией ворошителей.

Но, несмотря на успехи прямого прессования в производстве таблеток, этот метод используется для ограниченного круга фармацевтических субстанций.

Метод прямого прессования имеет ряд преимуществ. Он позволяет достичь высокой производительности труда, значительно сократить продолжительность технологического цикла за счет исключения ряда операций и стадий, отказаться от использования нескольких позиций оборудования, уменьшить производственные площади, снизить энерго- и трудозатраты. Прямое прессование дает возможность получать таблетки из влаго-, термолабильных и несовместимых веществ. Однако сегодня этим методом производится менее 20 видов таблеток. Это связано с тем, что большинство препаратов не обладают свойствами, обеспечивающими прямое прессование. К таким свойствам относятся: изодиаметрическая форма кристаллов, хорошая текучесть и сжимаемость, низкая адгезионная способность к прессующему инструменту.

В настоящее время таблетирование без грануляции осуществляется следующими способами:

добавлением вспомогательных веществ, улучшающих технологические свойства материала;

принудительной подачей гранулируемого материала из бункера таблеточной машины в матрицу;

с предварительной направленной кристаллизацией прессуемого вещества.

Большое значение для прямого прессования имеют размер, прочность частиц, сжимаемость, текучесть, влажность и другие свойства веществ. Например, продолговатая форма частиц приемлема для таблеток хлорида натрия, в то время как круглая форма практически несжимаема. Наилучшая текучесть наблюдается у грубых порошков с равноосной формой частиц и низкой пористостью - таких, как лактоза и другие подобные препараты этой группы. Поэтому такие препараты можно уплотнять перед гранулированием. Лучше всего зарекомендовали себя лекарственные порошки с размером частиц 0,5-1,0 мм, углом естественного откоса менее 42°, насыпным весом более 330 кг/м3 и пористостью менее 37%.

Они состоят из достаточного количества изодиаметрических частиц примерно одинакового фракционного состава и, как правило, не содержат большого количества мелких фракций. Их объединяет способность равномерно высыпаться из воронки под действием собственной массы, то есть способность к самопроизвольному дозированию по объему, а также достаточно хорошая сжимаемость.

Однако подавляющее большинство препаратов не способны к самопроизвольному дозированию из-за значительного (более 70 %) содержания мелких частиц и неровностей поверхности частиц, вызывающих сильное межчастичное трение. В этих случаях для улучшения текучести добавляют вспомогательные вещества, относящиеся к классу скользящих вспомогательных веществ.

Этим способом производят таблетки витаминов, алкалоидов, эфедрина гидрохлорида и др.

Предварительная кристаллизация - один из самых сложных методов получения препаратов, пригодных для прямого прессования. Этот метод осуществляется двумя способами:

перекристаллизацией готового продукта в нужном режиме;

подбором определенных условий кристаллизации синтезированного продукта.

Применяя эти методы, получают кристаллическое лекарственное вещество с кристаллами достаточно изометричной (равноосной) структуры, которое свободно выходит из воронки и вследствие этого легко подвергается самопроизвольному объемному дозированию, что является необходимым условием для прямого прессования.

Для повышения прессуемости лекарств при прямом сжатии в порошковую смесь добавляют сухие клеящие вещества - чаще всего микрокристаллическую целлюлозу (МКЦ) или полиэтиленоксид (ПЭО). Благодаря своей способности поглощать воду и гидратировать отдельные слои таблетки, МКЦ оказывает благоприятное воздействие на высвобождение лекарственного вещества. МКЦ можно использовать для изготовления таблеток, которые прочны, но не всегда хорошо распадаются.

Для улучшения распадаемости таблеток МКЦ рекомендуется добавлять ультраамилопектин.

Модифицированные крахмалы показаны для прямого прессования. Последние вступают в химическое взаимодействие с лекарственными препаратами, существенно влияя на высвобождение и их биологическую активность.

Молочный сахар часто используется для улучшения текучести порошков, а также гранулированный сульфат кальция, который обладает хорошей текучестью и обеспечивает таблеткам достаточную механическую прочность. Циклодекстрин также используется для повышения механической прочности таблеток и их распадаемости.

Для прямого таблетирования рекомендуется использовать мальтозу, которая обеспечивает равномерную скорость наполнения и является веществом с низкой гигроскопичностью. Также используется смесь лактозы и сшитого поливинилпирролидона.

Технология изготовления таблеток заключается в том, что лекарственные вещества тщательно перемешиваются с необходимым количеством вспомогательных веществ и прессуются на таблеточных машинах. Недостатками этого метода являются возможность расслоения таблеточной массы, изменение дозировки при прессовании небольшого количества действующих веществ и высокое давление. Некоторые из этих недостатков минимизируются при таблетировании за счет вдавливания прессуемых веществ в матрицу. Реализация этого способа осуществляется путем некоторых конструктивных изменений деталей машины - вибрацией башмака, поворотом матрицы на определенный угол в процессе прессования, установкой в загрузочной воронке звездообразных мешалок различных конструкций, всасыванием материала в отверстие матрицы за счет самовозникающего вакуума или путем специального соединения с вакуумной линией.

По-видимому, наиболее перспективной будет принудительная подача прессуемых веществ на основе вибрации загрузочных воронок в сочетании с приемлемой конструкцией ворошителей.

Но, несмотря на успехи прямого прессования в производстве таблеток, этот метод используется для ограниченного круга фармацевтических субстанций.

Гранулирование - это процесс превращения порошкообразного материала в зерна определенного размера. Это необходимо для улучшения текучести гранулированной массы, что является результатом значительного уменьшения общей площади поверхности частиц при их слипании в гранулы и, как следствие, соответствующего уменьшения трения, возникающего между этими частицами при движении. Расслоение многокомпонентной порошковой смеси обычно происходит из-за различий в размерах частиц и удельном весе входящих в нее лекарственных и вспомогательных компонентов. Такое расслоение может происходить из-за различных вибраций таблеточной машины или ее воронки. Разрыхление таблеточной массы - опасный и недопустимый процесс, который в некоторых случаях приводит к почти полному отделению компонента с наибольшим удельным весом от смеси и нарушению его дозировки. Гранулирование позволяет избежать этой опасности, так как позволяет частицам разного размера и плотности слипаться между собой. Полученный гранулят, при условии одинакового размера получаемых гранул, приобретает достаточно постоянную насыпную массу. Прочность гранул также играет важную роль: прочные гранулы менее склонны к истиранию и обладают лучшей текучестью.

Грануляция может быть "мокрой" и "сухой". Мокрая грануляция предполагает использование жидкостей - растворов вспомогательных веществ; при сухой грануляции смачивающие жидкости не используются или используются только на одном конкретном этапе подготовки материала к грануляции.

Грануляция может быть "мокрой" и "сухой". Мокрая грануляция предполагает использование жидкостей - растворов вспомогательных веществ; при сухой грануляции смачивающие жидкости не используются или используются только на одном конкретном этапе подготовки материала к грануляции.

Грануляция

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348

Метод сухой грануляции заключается в смешивании порошков и увлажнении их растворами клея в эмальемешалках с последующей сушкой до образования комковатой массы. Затем масса превращается в крупнозернистый порошок с помощью вальцов или дисковой мельницы. Гранулирование путем измельчения применяется в тех случаях, когда увлажненный материал вступает в реакцию с материалом при протирании. В некоторых случаях, если препараты разлагаются в присутствии воды, вступают в химические реакции взаимодействия при сушке или претерпевают физические изменения (плавление, размягчение, изменение цвета) - их подвергают брикетированию. Для этого из порошка прессуют брикеты на специальных брикетировочных прессах с большими матрицами (25-50 мм) под высоким давлением. Полученные брикеты измельчают на валковых или дисковых мельницах, фракционируют с помощью сит и прессуют на грануляционных машинах в гранулы заданной массы и диаметра. Гранулирование методом брикетирования может быть использовано и в тех случаях, когда лекарственное вещество обладает хорошей сжимаемостью и не требует дополнительного связывания частиц связующими веществами.

В настоящее время методом сухой грануляции в таблеточную массу порошков вводят сухие связующие вещества (например, микрокристаллическую целлюлозу, полиэтиленоксид), которые под давлением обеспечивают связывание частиц, как гидрофильных, так и гидрофобных веществ.

В настоящее время методом сухой грануляции в таблеточную массу порошков вводят сухие связующие вещества (например, микрокристаллическую целлюлозу, полиэтиленоксид), которые под давлением обеспечивают связывание частиц, как гидрофильных, так и гидрофобных веществ.

Влажная грануляция состоит из следующих операций:

a) Измельчение таблетированной массы. Эта процедура обычно проводится в шаровых мельницах, и мы писали о ней выше. Полученный после этого порошок просеивается через вибрационные сита.

Вибрационные сита - это высокоэффективные, эффективные и надежные устройства для просеивания порошкообразных, гранулированных и кусковых материалов, а также могут использоваться для обезвоживания материалов. Обычно сита поставляются в двухъярусной конфигурации (просеивание на три фракции). По желанию заказчика корзины могут быть оснащены одной дополнительной декой (разделение материала на 4 фракции) или может быть оставлена только одна дека (разделение материала на 2 фракции) и установлены сетки с необходимым размером ячеек. Сита могут быть изготовлены из нержавеющей или углеродистой стали.

б) Увлажнение. В качестве связующих веществ рекомендуется использовать воду, спирт, сахарный сироп, раствор желатина и 5% крахмальное связующее. Необходимое количество связующих веществ устанавливается экспериментально для каждой массы таблеток. Для того чтобы порошок вообще гранулировался, он должен быть увлажнен до определенной степени. Достаточность увлажнения определяют следующим образом: небольшое количество массы (0,5 - 1 г) зажимают между большим и указательным пальцами; полученная "лепешка" не должна прилипать к пальцам (избыточное увлажнение) и крошиться при падении с высоты 15 - 20 см (недостаточное увлажнение). Увлажнение происходит в миксере с S (сигма) - образными лопастями, которые вращаются с разной скоростью: передняя - со скоростью 17 - 24 об/мин, а задняя - 8 - 11 об/мин, лопасти могут вращаться и в обратном направлении. Для опорожнения смесителя корпус опрокидывается, и масса выталкивается лопастями.

в) Грануляцию осуществляют путем протирания полученной массы через сито 3 - 5 мм (№ 20, 40 и 50) Применяют перфорированные сита из нержавеющей стали, латуни или бронзы. Не допускается использование плетеных проволочных сит во избежание попадания в гранулированную массу фрагментов проволоки. Измельчение производится с помощью специальных измельчительных машин - грануляторов. В вертикальный перфорированный цилиндр засыпают гранулированную массу и протирают через отверстия с помощью пружинных лопаток.

г) Сушка и обработка гранул. Гранулы раскладывают тонким слоем на поддонах и сушат, иногда на воздухе при комнатной температуре, но чаще при 30-40 °C в сушильной камере. Остаточная влажность в гранулах не должна превышать 2%.

Обычно операции смешивания и равномерного увлажнения порошкообразной смеси различными гранулирующими растворами совмещают и проводят в одном смесителе. Иногда операции смешивания и гранулирования совмещены в одной машине (высокоскоростные смесители-грануляторы). Смешивание происходит за счет энергичного принудительного кругового перемешивания частиц и их столкновения друг с другом. Процесс смешивания до получения однородной смеси занимает 3 - 5'. Затем в предварительно перемешанный в смесителе порошок добавляется жидкость для гранулирования, и смесь перемешивается еще 3 - 10'. После завершения процесса гранулирования открывается разгрузочный клапан, и готовый продукт высыпается при медленном вращении скребка. Другая конструкция аппарата для совмещения операций смешивания и гранулирования - центробежный смеситель-гранулятор.

По сравнению с сушкой в сушильных шкафах, которые имеют низкую производительность и где время сушки достигает 20 - 24 часов, более перспективной считается сушка гранул в кипящем слое (псевдоожиженном слое). Ее основными преимуществами являются: высокая интенсивность процесса; снижение удельных энергозатрат; возможность полной автоматизации процесса.

Если операции мокрого окомкования проводятся в отдельных аппаратах, то за сушкой гранул следует операция сухого окомкования. После сушки гранулы не представляют собой однородную массу и часто содержат комки слипшихся гранул. Поэтому гранулы повторно подаются на размольную машину. После этого полученную пыль отсеивают от гранул.

Поскольку гранулы, полученные после сухой грануляции, имеют шероховатую поверхность, что затрудняет их высыпание из бункера в процессе таблетирования, а кроме того, гранулы могут прилипать к матрице и пуансонам таблеточного пресса, что вызывает, помимо потери веса, брак в таблетках, прибегают к операции "опудривания" гранул. Эта операция осуществляется путем свободного нанесения на поверхность таблеток тонкоизмельченных веществ. При припудривании в гранулированную массу вводятся скользящие и разрыхляющие вещества.

a) Измельчение таблетированной массы. Эта процедура обычно проводится в шаровых мельницах, и мы писали о ней выше. Полученный после этого порошок просеивается через вибрационные сита.

Вибрационные сита - это высокоэффективные, эффективные и надежные устройства для просеивания порошкообразных, гранулированных и кусковых материалов, а также могут использоваться для обезвоживания материалов. Обычно сита поставляются в двухъярусной конфигурации (просеивание на три фракции). По желанию заказчика корзины могут быть оснащены одной дополнительной декой (разделение материала на 4 фракции) или может быть оставлена только одна дека (разделение материала на 2 фракции) и установлены сетки с необходимым размером ячеек. Сита могут быть изготовлены из нержавеющей или углеродистой стали.

б) Увлажнение. В качестве связующих веществ рекомендуется использовать воду, спирт, сахарный сироп, раствор желатина и 5% крахмальное связующее. Необходимое количество связующих веществ устанавливается экспериментально для каждой массы таблеток. Для того чтобы порошок вообще гранулировался, он должен быть увлажнен до определенной степени. Достаточность увлажнения определяют следующим образом: небольшое количество массы (0,5 - 1 г) зажимают между большим и указательным пальцами; полученная "лепешка" не должна прилипать к пальцам (избыточное увлажнение) и крошиться при падении с высоты 15 - 20 см (недостаточное увлажнение). Увлажнение происходит в миксере с S (сигма) - образными лопастями, которые вращаются с разной скоростью: передняя - со скоростью 17 - 24 об/мин, а задняя - 8 - 11 об/мин, лопасти могут вращаться и в обратном направлении. Для опорожнения смесителя корпус опрокидывается, и масса выталкивается лопастями.

в) Грануляцию осуществляют путем протирания полученной массы через сито 3 - 5 мм (№ 20, 40 и 50) Применяют перфорированные сита из нержавеющей стали, латуни или бронзы. Не допускается использование плетеных проволочных сит во избежание попадания в гранулированную массу фрагментов проволоки. Измельчение производится с помощью специальных измельчительных машин - грануляторов. В вертикальный перфорированный цилиндр засыпают гранулированную массу и протирают через отверстия с помощью пружинных лопаток.

г) Сушка и обработка гранул. Гранулы раскладывают тонким слоем на поддонах и сушат, иногда на воздухе при комнатной температуре, но чаще при 30-40 °C в сушильной камере. Остаточная влажность в гранулах не должна превышать 2%.

Обычно операции смешивания и равномерного увлажнения порошкообразной смеси различными гранулирующими растворами совмещают и проводят в одном смесителе. Иногда операции смешивания и гранулирования совмещены в одной машине (высокоскоростные смесители-грануляторы). Смешивание происходит за счет энергичного принудительного кругового перемешивания частиц и их столкновения друг с другом. Процесс смешивания до получения однородной смеси занимает 3 - 5'. Затем в предварительно перемешанный в смесителе порошок добавляется жидкость для гранулирования, и смесь перемешивается еще 3 - 10'. После завершения процесса гранулирования открывается разгрузочный клапан, и готовый продукт высыпается при медленном вращении скребка. Другая конструкция аппарата для совмещения операций смешивания и гранулирования - центробежный смеситель-гранулятор.

По сравнению с сушкой в сушильных шкафах, которые имеют низкую производительность и где время сушки достигает 20 - 24 часов, более перспективной считается сушка гранул в кипящем слое (псевдоожиженном слое). Ее основными преимуществами являются: высокая интенсивность процесса; снижение удельных энергозатрат; возможность полной автоматизации процесса.

Если операции мокрого окомкования проводятся в отдельных аппаратах, то за сушкой гранул следует операция сухого окомкования. После сушки гранулы не представляют собой однородную массу и часто содержат комки слипшихся гранул. Поэтому гранулы повторно подаются на размольную машину. После этого полученную пыль отсеивают от гранул.

Поскольку гранулы, полученные после сухой грануляции, имеют шероховатую поверхность, что затрудняет их высыпание из бункера в процессе таблетирования, а кроме того, гранулы могут прилипать к матрице и пуансонам таблеточного пресса, что вызывает, помимо потери веса, брак в таблетках, прибегают к операции "опудривания" гранул. Эта операция осуществляется путем свободного нанесения на поверхность таблеток тонкоизмельченных веществ. При припудривании в гранулированную массу вводятся скользящие и разрыхляющие вещества.

Пылевые фракции удаляются с поверхности таблеток, выходящих из таблеточного пресса, с помощью обеспыливателей (виброобеспыливателя и шнекового обеспыливателя). Таблетки проходят через вращающийся перфорированный барабан и очищаются от пыли, которая отсасывается пылесосом.

Получение таблетки - это сложный трудоемкий процесс, состоящий из нескольких технологических этапов, каждый из которых очень важен, так как таблетка должна отвечать ряду требований: внешний вид, прочность, средняя масса, распад, растворение, устойчивость к истиранию и т.д. В этой части мы обсудим выбор формы и дизайна с технологической стороны. На рынке в основном преобладают круглые формы таблеток с различными профилями. Но в последнее время производители все чаще используют отличительные знаки на таблетках или выбирают другие формы таблеток. Одной из причин появления планшетов с логотипом и планшетов некруглой формы является желание производителя выделить свой продукт, сделать его узнаваемым на рынке.

Дизайн планшета позволяет придать продукту отличительные черты, которые легко выделяют его среди аналогичных и влияют на лояльность потребителя к бренду.

При выборе формы планшета важно творчески подойти к его оформлению. Фантазия дизайнера может подсказать любую форму: помимо традиционной круглой, планшет может быть овальным, эллиптическим, квадратным, многоугольным и т.д. Таким образом, вы можете использовать различные геометрические формы, чтобы придать планшету фирменный стиль.

Форма планшета является важным параметром с точки зрения его функциональности - упрощения процесса упаковки, ориентации планшета при нанесении логотипа, а также удобства использования. Использование насечки на поверхности таблетки позволяет разделить таблетку на более мелкие контролируемые дозы: одна насечка - разделить таблетку на две части, две насечки - разделить на четыре части (4-part incision). Также можно использовать специальную форму насечки, если необходимо разломить таблетку нажатием пальца, что очень удобно для таблеток небольшого размера.

Профиль таблетки важен при нанесении на нее пленочной или сахарной оболочки. Он может быть изменен для увеличения или уменьшения поверхности таблетки, что может быть важно для достижения желаемой растворимости или контролируемого высвобождения активных ингредиентов таблетки.

Логотип или изображение, нанесенное непосредственно на таблетку путем прессования или печати на ее оболочке, - еще один способ придать бренду узнаваемость. Могут использоваться изображения, рисунки и знаки, что очень актуально для данной отрасли.

Тиснение пуансоном - очень специализированная область, требующая внимания и опыта для обеспечения оптимальной производительности. Производитель прессового инструмента подскажет, как выбрать оптимальный символ, стиль и размер шрифта, чтобы избежать таких проблем, как сколы, деаминирование при производстве таблеток, а также разбухание, пустоты и эрозия внутренней части покрытия и т. д. при нанесении покрытия. От качества и профессионализма нанесения рельефа также зависит долговечность и срок службы пресс-инструмента.

Конструкция таблетки, используемый пресс-инструмент и его обслуживание напрямую влияют на качество производимой таблетки. Приобретение пресс-инструмента из высококачественных сталей с улучшенными характеристиками, минимальными допусками и тонкой полировкой - это только одна сторона вопроса. Необходимо периодически проводить оценку работы прессового инструмента, отслеживая, насколько стабильно и точно производятся таблетки. Правильное текущее обслуживание прессового инструмента, включающее очистку, полировку, измерения и контроль, а также безопасное и надежное хранение инструмента, может продлить срок службы прессового оборудования.

Дизайн планшета позволяет придать продукту отличительные черты, которые легко выделяют его среди аналогичных и влияют на лояльность потребителя к бренду.

При выборе формы планшета важно творчески подойти к его оформлению. Фантазия дизайнера может подсказать любую форму: помимо традиционной круглой, планшет может быть овальным, эллиптическим, квадратным, многоугольным и т.д. Таким образом, вы можете использовать различные геометрические формы, чтобы придать планшету фирменный стиль.

Форма планшета является важным параметром с точки зрения его функциональности - упрощения процесса упаковки, ориентации планшета при нанесении логотипа, а также удобства использования. Использование насечки на поверхности таблетки позволяет разделить таблетку на более мелкие контролируемые дозы: одна насечка - разделить таблетку на две части, две насечки - разделить на четыре части (4-part incision). Также можно использовать специальную форму насечки, если необходимо разломить таблетку нажатием пальца, что очень удобно для таблеток небольшого размера.

Профиль таблетки важен при нанесении на нее пленочной или сахарной оболочки. Он может быть изменен для увеличения или уменьшения поверхности таблетки, что может быть важно для достижения желаемой растворимости или контролируемого высвобождения активных ингредиентов таблетки.

Логотип или изображение, нанесенное непосредственно на таблетку путем прессования или печати на ее оболочке, - еще один способ придать бренду узнаваемость. Могут использоваться изображения, рисунки и знаки, что очень актуально для данной отрасли.

Тиснение пуансоном - очень специализированная область, требующая внимания и опыта для обеспечения оптимальной производительности. Производитель прессового инструмента подскажет, как выбрать оптимальный символ, стиль и размер шрифта, чтобы избежать таких проблем, как сколы, деаминирование при производстве таблеток, а также разбухание, пустоты и эрозия внутренней части покрытия и т. д. при нанесении покрытия. От качества и профессионализма нанесения рельефа также зависит долговечность и срок службы пресс-инструмента.

Конструкция таблетки, используемый пресс-инструмент и его обслуживание напрямую влияют на качество производимой таблетки. Приобретение пресс-инструмента из высококачественных сталей с улучшенными характеристиками, минимальными допусками и тонкой полировкой - это только одна сторона вопроса. Необходимо периодически проводить оценку работы прессового инструмента, отслеживая, насколько стабильно и точно производятся таблетки. Правильное текущее обслуживание прессового инструмента, включающее очистку, полировку, измерения и контроль, а также безопасное и надежное хранение инструмента, может продлить срок службы прессового оборудования.

Прессование (таблетирование). Это процесс формирования таблеток из гранулированного или порошкообразного материала под давлением. В современном фармацевтическом производстве таблетирование осуществляется на специальных прессах - таблетпрессах, другое название - ротационная таблетировочная машина (РТМ).

Прессование на таблеточных прессах осуществляется - прессовым инструментом, состоящим из матрицы и двух пуансонов.

Технологический цикл таблеточных прессов состоит из ряда последовательных операций: дозирование материала, прессование (формирование таблетки), ее выталкивание и сброс. Все эти операции выполняются автоматически одна за другой с помощью соответствующих исполнительных механизмов.

Существует два типа таблеточных машин, различающихся по принципу действия, конструкции, производительности: кривошипные и роторные.

Кривошипные модели являются однопозиционными и не имеют в своем составе движущихся элементов: исходный материал и готовый продукт находятся в статичном положении. За каждый этап технологического цикла (загрузка, дозирование, прессование, выталкивание) отвечает определенный механизм. Характерно, что прессование осуществляется одной единицей оборудования, что позволяет добиться абсолютной однородности получаемых таблеток.

Роторные машины более сложны и предназначены в первую очередь для крупных фармацевтических компаний с массовым производством лекарств в больших количествах. Они представляют собой многопозиционные устройства, поддерживающие непрерывное движение конвейера. Одновременно работают несколько десятков прессов, что резко повышает производительность машины. Еще один момент, влияющий как на производительность аппарата, так и на его стоимость, - это количество загрузочных воронок (одна или две).

Среди других преимуществ роторных машин - равномерная плотность и высокое качество гранул, стабильность и равномерность работы, отсутствие пыли. Однако сложность монтажа и балансировки, необходимость строгой унификации нескольких комплектов прессов, дорогие эксплуатационные расходы ограничивают область их применения и делают их нерентабельными для небольших предприятий. Поэтому при выборе оборудования для участков по производству таблетированных лекарственных форм рекомендуется учитывать масштабы деятельности, суточную производительность, ассортиментную структуру и производственные планы предприятия.

Прессование на таблеточных прессах осуществляется - прессовым инструментом, состоящим из матрицы и двух пуансонов.

Технологический цикл таблеточных прессов состоит из ряда последовательных операций: дозирование материала, прессование (формирование таблетки), ее выталкивание и сброс. Все эти операции выполняются автоматически одна за другой с помощью соответствующих исполнительных механизмов.

Существует два типа таблеточных машин, различающихся по принципу действия, конструкции, производительности: кривошипные и роторные.

Кривошипные модели являются однопозиционными и не имеют в своем составе движущихся элементов: исходный материал и готовый продукт находятся в статичном положении. За каждый этап технологического цикла (загрузка, дозирование, прессование, выталкивание) отвечает определенный механизм. Характерно, что прессование осуществляется одной единицей оборудования, что позволяет добиться абсолютной однородности получаемых таблеток.

Роторные машины более сложны и предназначены в первую очередь для крупных фармацевтических компаний с массовым производством лекарств в больших количествах. Они представляют собой многопозиционные устройства, поддерживающие непрерывное движение конвейера. Одновременно работают несколько десятков прессов, что резко повышает производительность машины. Еще один момент, влияющий как на производительность аппарата, так и на его стоимость, - это количество загрузочных воронок (одна или две).

Среди других преимуществ роторных машин - равномерная плотность и высокое качество гранул, стабильность и равномерность работы, отсутствие пыли. Однако сложность монтажа и балансировки, необходимость строгой унификации нескольких комплектов прессов, дорогие эксплуатационные расходы ограничивают область их применения и делают их нерентабельными для небольших предприятий. Поэтому при выборе оборудования для участков по производству таблетированных лекарственных форм рекомендуется учитывать масштабы деятельности, суточную производительность, ассортиментную структуру и производственные планы предприятия.

Таблеточный пресс с одним пуансоном, также называемый эксцентриковым или одностанционным прессом, является самым простым оборудованием для производства таблеток. В однопуансонном таблеточном прессе, как следует из названия, используется один комплект станционной оснастки, состоящий из матрицы и пары верхних и нижних пуансонов.

Уплотняющее усилие на наполнитель оказывает только верхний пуансон, в то время как нижний пуансон статичен; такое действие эквивалентно движению молотка, в результате чего однопуансонный пресс называют процессом штамповки. Одноштамповочный таблеточный пресс производит около 60-85 таблеток/мин. Однопуансонный таблеточный пресс может быть ручным или автоматическим.

Компоненты/функциональные части одноштамповочного таблеточного пресса: