Marvin "Popcorn" Sutton

Expert

- Joined

- Jul 25, 2021

- Messages

- 195

- Reaction score

- 312

- Points

- 63

Tehnologia de fabricare a comprimatelor se numește comprimare și implică mai multe operații succesive pentru a obține forma dorită.

Tableta este o formă farmaceutică obținută prin presarea medicamentelor sau a unui amestec de medicamente și excipienți. Aceasta este destinată utilizării orale interne. Comprimatele sunt una dintre cele mai comune și promițătoare forme de substanțe și reprezintă o mare parte din cantitatea totală de medicamente.

Tabletele se produc prin presarea pulberilor pe mașini de comprimat. Aceasta este principala metodă de producere a comprimatelor.

Alegerea schemei tehnologice optime de producere a comprimatelor depinde de proprietățile fizico-chimice și tehnologice ale medicamentelor, de cantitatea lor în comprimat, de rezistența la factorii de mediu etc.

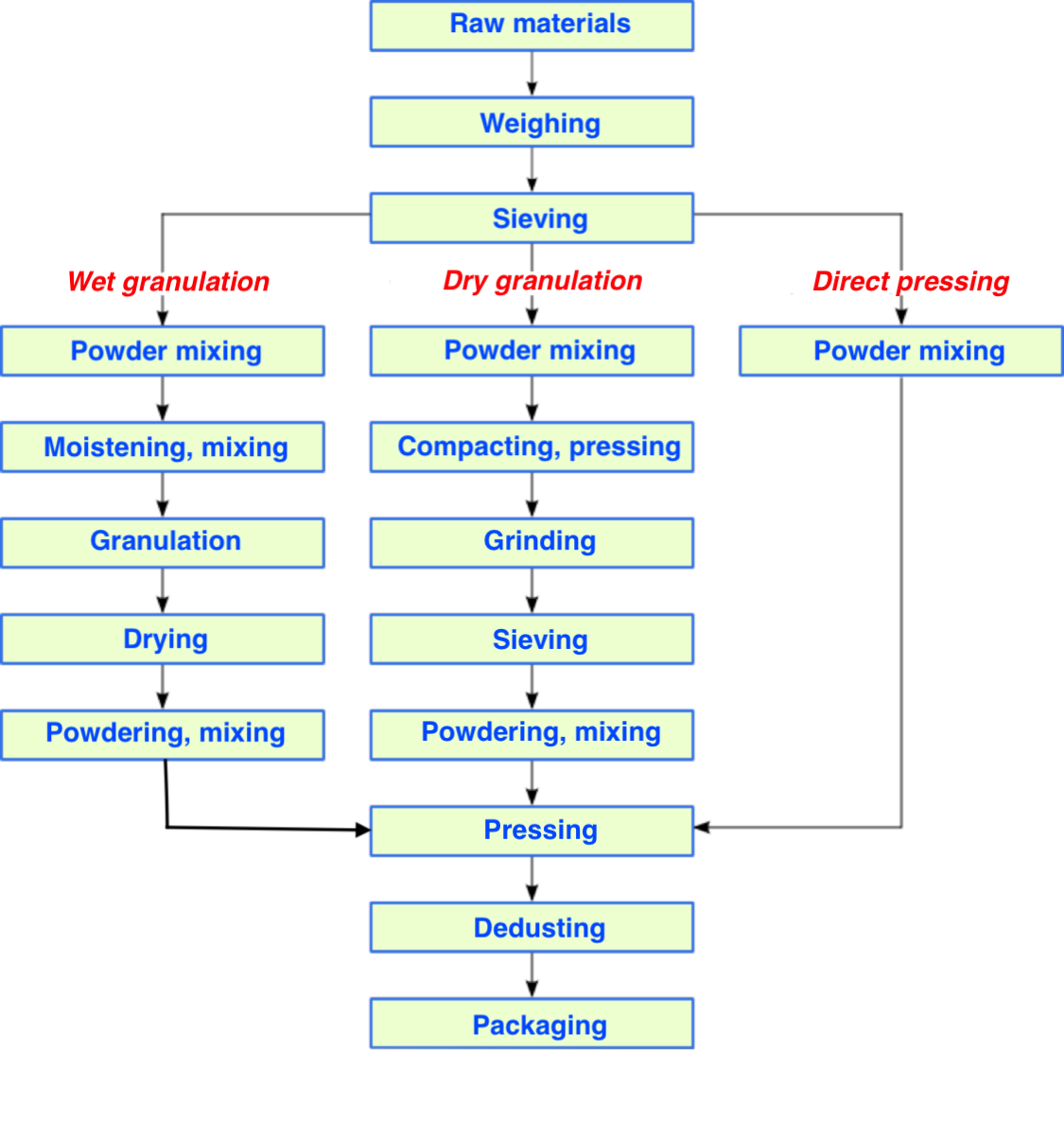

În prezent, sunt utilizate trei metode principale de producere a comprimatelor: prin comprimarea directă a substanțelor, prin granulare uscată și umedă.

Tableta este o formă farmaceutică obținută prin presarea medicamentelor sau a unui amestec de medicamente și excipienți. Aceasta este destinată utilizării orale interne. Comprimatele sunt una dintre cele mai comune și promițătoare forme de substanțe și reprezintă o mare parte din cantitatea totală de medicamente.

Acest lucru se datorează faptului că comprimatele au o serie de avantaje față de alte forme de substanțe.

Precizia dozării substanțelor introduse în comprimat: omogenitatea (uniformitatea) distribuției substanței active în comprimat, greutatea corectă atât a comprimatului, cât și a medicamentelor componente ale acestuia.

Precizia dozării depinde de omogenitatea masei comprimatului, care este asigurată prin amestecarea atentă a medicamentelor și a excipienților și distribuția lor uniformă în masa totală. Precizia dozării depinde, de asemenea, de rapiditatea și de eșecul umplerii prizei matricei din mașina de comprimat. Dacă, în timpul scurt în care pâlnia rămâne deasupra deschiderii matricei, se distribuie mai puțin material decât poate primi mufa matricei, greutatea comprimatelor primite va fi insuficientă. Rata necesară de umplere a locașului matricei depinde de forma pâlniei, de unghiul de înclinare și de existența unei alunecări suficiente a particulelor de material care urmează să fie peletizat. Adesea, forțele de frecare dintre particulele individuale datorate rugozității suprafeței lor sunt atât de mari încât matrița nu este umplută complet sau nu este umplută deloc din cauza întârzierii pulberii în pâlnie. În aceste cazuri, în material se adaugă agenți antifricțiune pentru a reduce frecarea dintre particule, oferindu-le o suprafață netedă. De obicei, pulberile mici, care tind să se lipească de suprafața pâlniei, au proprietăți de alunecare slabe, astfel încât este necesară creșterea artificială a dimensiunii particulelor la valoarea optimă prin granulare a materialului.

Delaminarea determină o modificare a greutății comprimatelor. În unele cazuri, delaminarea poate fi prevenită prin instalarea unui mic agitator în pâlnie, dar o măsură mai radicală este egalizarea dimensiunilor particulelor prin granulare a materialului.

Atunci când vorbim despre omogenitatea materialului, ne referim și la omogenitatea formei particulelor sale. Particulele care au contururi spațiale diferite și aproximativ aceeași masă vor fi plasate în cuibul matricei cu o compactitate diferită. Acest lucru va determina, de asemenea, fluctuații ale masei comprimatelor. Alinierea formei particulelor se realizează prin procesul de peletizare. Este dificil să se obțină omogenitatea granulelor, prin urmare, prin variația experimentală a raportului fracțiunilor de granule, este posibil să se stabilească compoziția optimă corespunzătoare celei mai bune fluidități și calității superioare a comprimatelor la o anumită presiune de presare.

Precizia dozării depinde de omogenitatea masei comprimatului, care este asigurată prin amestecarea atentă a medicamentelor și a excipienților și distribuția lor uniformă în masa totală. Precizia dozării depinde, de asemenea, de rapiditatea și de eșecul umplerii prizei matricei din mașina de comprimat. Dacă, în timpul scurt în care pâlnia rămâne deasupra deschiderii matricei, se distribuie mai puțin material decât poate primi mufa matricei, greutatea comprimatelor primite va fi insuficientă. Rata necesară de umplere a locașului matricei depinde de forma pâlniei, de unghiul de înclinare și de existența unei alunecări suficiente a particulelor de material care urmează să fie peletizat. Adesea, forțele de frecare dintre particulele individuale datorate rugozității suprafeței lor sunt atât de mari încât matrița nu este umplută complet sau nu este umplută deloc din cauza întârzierii pulberii în pâlnie. În aceste cazuri, în material se adaugă agenți antifricțiune pentru a reduce frecarea dintre particule, oferindu-le o suprafață netedă. De obicei, pulberile mici, care tind să se lipească de suprafața pâlniei, au proprietăți de alunecare slabe, astfel încât este necesară creșterea artificială a dimensiunii particulelor la valoarea optimă prin granulare a materialului.

Delaminarea determină o modificare a greutății comprimatelor. În unele cazuri, delaminarea poate fi prevenită prin instalarea unui mic agitator în pâlnie, dar o măsură mai radicală este egalizarea dimensiunilor particulelor prin granulare a materialului.

Atunci când vorbim despre omogenitatea materialului, ne referim și la omogenitatea formei particulelor sale. Particulele care au contururi spațiale diferite și aproximativ aceeași masă vor fi plasate în cuibul matricei cu o compactitate diferită. Acest lucru va determina, de asemenea, fluctuații ale masei comprimatelor. Alinierea formei particulelor se realizează prin procesul de peletizare. Este dificil să se obțină omogenitatea granulelor, prin urmare, prin variația experimentală a raportului fracțiunilor de granule, este posibil să se stabilească compoziția optimă corespunzătoare celei mai bune fluidități și calității superioare a comprimatelor la o anumită presiune de presare.

Calitatea comprimatelor: păstrarea substanțelor în stare presată; durabilitate mecanică; duritate/ fragilitate. Comprimatele trebuie să aibă suficientă rezistență pentru a rămâne intacte sub influențe mecanice în timpul ambalării, transportului și depozitării.

Rezistența mecanică se datorează îmbinării particulelor. Peletizarea se realizează prin presare cu ajutorul mașinilor de comprimat la o presiune de 50-300 MPa (de obicei 250 MPa, mai rar mai mare). La începutul procesului de presare, masa de peleți este compactată, particulele devin mai apropiate și se creează condițiile pentru forțele de interacțiune intermoleculară și electrostatică. Forțele de interacțiune intermoleculară se manifestă atunci când particulele se apropie una de cealaltă la o distanță de 10"6-10"7 cm.

Procesul de presare a masei de comprimate poate fi împărțit în trei etape.

Rezistența mecanică depinde de cantitatea de presiune în procesul de presare și este important să se urmărească modul în care presiunea va crește în timpul presării. În cazul mașinilor de comprimat cu impact (excentrice), presiunea crește brusc, în urma căreia suprafața comprimatului supus impactului pumnilor este puternic încălzită (energia mecanică este transformată în energie termică), iar substanțele fuzionează, formând un strat continuu de cimentare.

În cazul mașinilor rotative de comprimare, presiunea crește treptat, ceea ce dă rezultate mai bune, deoarece asigură o expunere mai lungă la presiune asupra masei comprimatului. Cu cât presiunea este aplicată mai mult timp, cu atât aerul este eliminat mai complet din materialul comprimatului, ceea ce poate avea un efect dăunător asupra comprimatelor odată ce presiunea este eliberată. În plus, încălzirea tabletei la suprafață este semnificativ redusă, ceea ce elimină efectele nocive ale temperaturii crescute asupra substanțelor constitutive ale tabletei.

Utilizarea unei presiuni de presare ridicate poate avea un efect negativ asupra calității comprimatelor și poate contribui la uzura mașinii de comprimare. Presiunea ridicată poate fi compensată prin adăugarea de substanțe care au un moment dipolar mare și asigură aderența particulelor la presiuni relativ scăzute. Apa, având un moment dipolar suficient, este o "punte" între aceste particule. Apa va interfera cu legarea particulelor de medicamente greu solubile și insolubile. În astfel de cazuri, este necesară adăugarea de substanțe cu putere adezivă mai mare (soluții de amidon, gelatină etc.) și, din nou, este necesar să se recurgă la granulare pentru a introduce în masa peletizată lianți care să crească plasticitatea medicamentelor; se manifestă astfel o proprietate numită aderență, care face ca particulele să se lipească între ele.

Rezistența mecanică se datorează îmbinării particulelor. Peletizarea se realizează prin presare cu ajutorul mașinilor de comprimat la o presiune de 50-300 MPa (de obicei 250 MPa, mai rar mai mare). La începutul procesului de presare, masa de peleți este compactată, particulele devin mai apropiate și se creează condițiile pentru forțele de interacțiune intermoleculară și electrostatică. Forțele de interacțiune intermoleculară se manifestă atunci când particulele se apropie una de cealaltă la o distanță de 10"6-10"7 cm.

Procesul de presare a masei de comprimate poate fi împărțit în trei etape.

Rezistența mecanică depinde de cantitatea de presiune în procesul de presare și este important să se urmărească modul în care presiunea va crește în timpul presării. În cazul mașinilor de comprimat cu impact (excentrice), presiunea crește brusc, în urma căreia suprafața comprimatului supus impactului pumnilor este puternic încălzită (energia mecanică este transformată în energie termică), iar substanțele fuzionează, formând un strat continuu de cimentare.

În cazul mașinilor rotative de comprimare, presiunea crește treptat, ceea ce dă rezultate mai bune, deoarece asigură o expunere mai lungă la presiune asupra masei comprimatului. Cu cât presiunea este aplicată mai mult timp, cu atât aerul este eliminat mai complet din materialul comprimatului, ceea ce poate avea un efect dăunător asupra comprimatelor odată ce presiunea este eliberată. În plus, încălzirea tabletei la suprafață este semnificativ redusă, ceea ce elimină efectele nocive ale temperaturii crescute asupra substanțelor constitutive ale tabletei.

Utilizarea unei presiuni de presare ridicate poate avea un efect negativ asupra calității comprimatelor și poate contribui la uzura mașinii de comprimare. Presiunea ridicată poate fi compensată prin adăugarea de substanțe care au un moment dipolar mare și asigură aderența particulelor la presiuni relativ scăzute. Apa, având un moment dipolar suficient, este o "punte" între aceste particule. Apa va interfera cu legarea particulelor de medicamente greu solubile și insolubile. În astfel de cazuri, este necesară adăugarea de substanțe cu putere adezivă mai mare (soluții de amidon, gelatină etc.) și, din nou, este necesar să se recurgă la granulare pentru a introduce în masa peletizată lianți care să crească plasticitatea medicamentelor; se manifestă astfel o proprietate numită aderență, care face ca particulele să se lipească între ele.

descompunere

Solubilitate și dezintegrare - capacitatea de a se dezintegra sau dizolva în intervalul de timp specificat de documentația științifică și tehnică relevantă pentru anumite tipuri de comprimate.

Comprimatul trebuie să aibă capacitatea necesară de dezagregare cu suficientă rezistență mecanică. O rezistență prea mare a comprimatului afectează descompunerea acestuia și eliberarea substanței medicamentoase - timpul de descompunere crește, ceea ce are un impact negativ asupra calității comprimatului. Desfacerea depinde de o serie de motive:

- cantitatea de lianți: comprimatele trebuie să conțină cantitatea necesară pentru a obține rezistența necesară;

- presiunea de compresie: o presiune prea mare afectează desfacerea comprimatului;

- calitatea agenților de slăbire care contribuie la ruperea din comprimate;

- proprietățile substanțelor din comprimat, capacitatea lor de a se dizolva în apă, de a fi umezite de apă, de a se umfla; comprimatele cu substanțe ușor solubile se vor dezintegra mai repede și vor necesita mai puțini dezintegranți.

Comprimatul trebuie să aibă capacitatea necesară de dezagregare cu suficientă rezistență mecanică. O rezistență prea mare a comprimatului afectează descompunerea acestuia și eliberarea substanței medicamentoase - timpul de descompunere crește, ceea ce are un impact negativ asupra calității comprimatului. Desfacerea depinde de o serie de motive:

- cantitatea de lianți: comprimatele trebuie să conțină cantitatea necesară pentru a obține rezistența necesară;

- presiunea de compresie: o presiune prea mare afectează desfacerea comprimatului;

- calitatea agenților de slăbire care contribuie la ruperea din comprimate;

- proprietățile substanțelor din comprimat, capacitatea lor de a se dizolva în apă, de a fi umezite de apă, de a se umfla; comprimatele cu substanțe ușor solubile se vor dezintegra mai repede și vor necesita mai puțini dezintegranți.

Portabilitatea comprimatelor asigură ușurința de utilizare, eliberare, depozitare și transport a substanțelor.

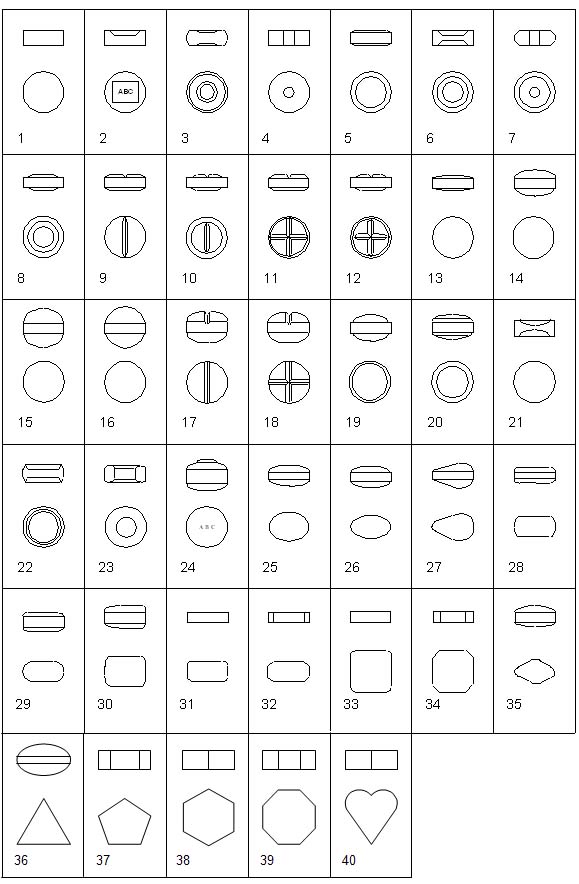

Comprimatele sunt plăci plate sau biconvexe de formă rotundă, ovală sau de altă formă. Diametrul comprimatelor variază între 3 și 25 mm, cel mai frecvent fiind de 5-14 mm în diametru. Înălțimea comprimatelor trebuie să fie de 30-40% din diametrul lor.

Comprimatele cu diametrul mai mare de 9 mm pot avea o crestătură care este aplicată pe ele în timpul presării. Muchiile facilitează ruperea comprimatelor și împărțirea lor în 2 sau 4 doze pentru a varia doza de substanță.

Comprimatele sunt plăci plate sau biconvexe de formă rotundă, ovală sau de altă formă. Diametrul comprimatelor variază între 3 și 25 mm, cel mai frecvent fiind de 5-14 mm în diametru. Înălțimea comprimatelor trebuie să fie de 30-40% din diametrul lor.

Comprimatele cu diametrul mai mare de 9 mm pot avea o crestătură care este aplicată pe ele în timpul presării. Muchiile facilitează ruperea comprimatelor și împărțirea lor în 2 sau 4 doze pentru a varia doza de substanță.

Producerea comprimatelor.

Masa supusă comprimării trebuie să aibă un set de proprietăți care să îndeplinească cerințele de mai sus: precizie de dozare, rezistență mecanică și dezintegrabilitate.Tabletele se produc prin presarea pulberilor pe mașini de comprimat. Aceasta este principala metodă de producere a comprimatelor.

Alegerea schemei tehnologice optime de producere a comprimatelor depinde de proprietățile fizico-chimice și tehnologice ale medicamentelor, de cantitatea lor în comprimat, de rezistența la factorii de mediu etc.

În prezent, sunt utilizate trei metode principale de producere a comprimatelor: prin comprimarea directă a substanțelor, prin granulare uscată și umedă.

Tehnologia de producție a comprimatelor este împărțită în mai multe etape:

Materiile

Alegerea materiilor prime pentru comprimate trebuie abordată cu cea mai mare importanță. Materiile prime pentru industria farmaceutică sunt substanțe organice și anorganice de calitate deosebită. Cerințele restrictive impuse acestor produse semifabricate se referă nu numai la puritate, ci și la parametrii tehnici strict definiți care rezultă dintr-un proces de producție corect desfășurat. Din acest motiv, merită să acordăm atenție producătorilor de materii prime farmaceutice care aplică standarde ridicate de producție. Materiile prime pentru comprimate sunt împărțite în două categorii: ingrediente active și excipienți. Compoziția comprimatului este atent selectată de tehnologi, astfel încât produsul să îndeplinească parametrii specificați. Chiar mai jos, veți vedea caracteristici mai detaliate ale substanțelor active și excipienților.

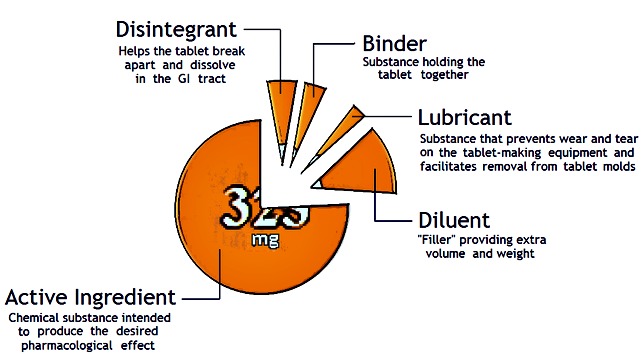

Un exemplu de compoziție a unei tablete:

Atunci când faceți pastile, primul lucru de făcut este să alegeți ingredientul activ principal. Cel mai frecvent ingredient activ în pastile este MDMA (3,4-metilendioximetilamfetamina), care este un drog de club și este popular printre mulți tineri. Dar puteți folosi orice substanță care își poate avea efectul atunci când este administrată pe cale orală.

Diferitele substanțe au efecte diferite asupra unei persoane și sunt împărțite în clase: empatice, stimulente, psihedelice și altele. Deci, ar trebui să studiați cu atenție ce efect și după ce doză va veni atunci când luați medicamentul, pentru a face acest lucru, utilizați orice literatură disponibilă și Internetul. Și, de asemenea, se recomandă să studiați efectul dozei de medicament asupra voluntarilor, înainte de a începe producția sa în masă. Este deosebit de important să efectuați bioteste pe voluntari, dacă aveți de gând să utilizați mai multe substanțe active în compoziția pilulei, pentru a calcula proporțiile optime de substanțe cu acțiune încrucișată. Este foarte descurajată utilizarea a mai mult de două ingrediente active principale, deoarece crește riscul de intoleranță individuală.

Atunci când alegeți un ingredient activ, trebuie să procedați din mai mulți factori: disponibilitatea materiilor prime, calitatea, costul, cererea. Substanțele populare, combinațiile lor între ele, precum și dozele lor pot fi găsite cu ușurință pe Internet pe forumuri tematice.

Exemple de substanțe active în comprimate: Metilendioximetilamfetamina (MDMA), Metilendioxiamfetamina (MDA), Fluoramfetamina (4FA), Metilona (bk-MDMA), Mefedrona (4MMC), Metamfetamina, Amfetamina, Mescalină, 4-bromo-2,5-dimetoxifenilamină (2-cb), 3,4,5-trimetoxi-alfa-metilfenil-amină (TMA), Ketamină , Fenciclidină, 5-MeO-DiPT și multe altele...

Diferitele substanțe au efecte diferite asupra unei persoane și sunt împărțite în clase: empatice, stimulente, psihedelice și altele. Deci, ar trebui să studiați cu atenție ce efect și după ce doză va veni atunci când luați medicamentul, pentru a face acest lucru, utilizați orice literatură disponibilă și Internetul. Și, de asemenea, se recomandă să studiați efectul dozei de medicament asupra voluntarilor, înainte de a începe producția sa în masă. Este deosebit de important să efectuați bioteste pe voluntari, dacă aveți de gând să utilizați mai multe substanțe active în compoziția pilulei, pentru a calcula proporțiile optime de substanțe cu acțiune încrucișată. Este foarte descurajată utilizarea a mai mult de două ingrediente active principale, deoarece crește riscul de intoleranță individuală.

Atunci când alegeți un ingredient activ, trebuie să procedați din mai mulți factori: disponibilitatea materiilor prime, calitatea, costul, cererea. Substanțele populare, combinațiile lor între ele, precum și dozele lor pot fi găsite cu ușurință pe Internet pe forumuri tematice.

Exemple de substanțe active în comprimate: Metilendioximetilamfetamina (MDMA), Metilendioxiamfetamina (MDA), Fluoramfetamina (4FA), Metilona (bk-MDMA), Mefedrona (4MMC), Metamfetamina, Amfetamina, Mescalină, 4-bromo-2,5-dimetoxifenilamină (2-cb), 3,4,5-trimetoxi-alfa-metilfenil-amină (TMA), Ketamină , Fenciclidină, 5-MeO-DiPT și multe altele...

Excipienții sunt substanțe folosite în procesul de fabricație pentru a da proprietățile dorite comprimatelor. Aceste substanțe sunt împărțite în clase:

Antiadezivi - excipienți care reduc aderența sau lipirea granulatului sau pulberii din masa de comprimate de suprafața finală a pumnului, utilizați în procesul tehnologic de producere a comprimatelor în etapa de presare.

Una dintre problemele producției de pelete este obținerea unei bune fluidități a granulatului în dispozitivele de alimentare (pâlnii, buncăruri). Granulele sau pulberile obținute au o suprafață aspră, ceea ce îngreunează aspirarea lor din buncărul de alimentare în prizele matricei. În plus, granulele pot adera la pereții matricei și ai perforatoarelor datorită frecării dezvoltate în zonele de contact ale particulelor cu instrumentul de comprimare. Pentru a elimina sau a reduce aceste fenomene nedorite, se utilizează agenți antifricțiune reprezentați de grupa de alunecare și de grupa de lubrifiere.

Agenții de alunecare se adsorb pe suprafața particulelor (granulelor), elimină sau reduc rugozitatea acestora, mărindu-le fluiditatea (fluiditatea). Lubrifianții nu numai că reduc frecarea în zonele de contact, dar și facilitează în mare măsură deformarea particulelor datorită adsorbției reducerii rezistenței acestora prin pătrunderea în microcrăpături. Funcția lubrifianților este de a învinge forța de frecare dintre granule și peretele matricei, dintre pastila presată și peretele matricei în momentul împingerii din matrice de către pumnul inferior.

Talcul este una dintre substanțele care reprezintă tipul de silicați lamelari, care se bazează pe straturi de împachetare hexagonală densă. Straturile sunt legate între ele prin forțe reziduale van der Waals, cele mai slabe dintre toate legăturile chimice. Datorită acestei proprietăți și dispersiei ridicate a particulelor, acestea sunt capabile de deformare și alunecare bună.

Antioxidanți - excipienți care împiedică oxidarea nedorită a excipientului activ sau a altui excipient datorită proprietăților reducătoare puternice sau altor mecanisme de interacțiune ale excipientului.

Flavoringagents - excipienți destinați să confere pastilelor mirosul dorit, de obicei miros de fructe, fructe de pădure, mentă, vanilie etc.

Tampoane - excipienți destinați să regleze pH-ul mediului comprimatului.

Agenți de mascare a gustului - excipienți destinați să confere comprimatelor gustul dorit, de obicei gustul de fructe, fructe de pădure, ciocolată etc. Ca agenți de mascare a gustului se propune acum utilizarea substanțelor naturale și sintetice sub formă de soluții, siropuri, extracte, esențe. Din siropurile deosebit de răspândite zahăr, cireșe, zmeură, din substanțele îndulcitoare - zaharoză, lactoză, fructoză, sorbitol, zaharină. Cel mai promițător este sorbitolul, un înlocuitor al zaharozei, care formează soluții vâscoase și, de asemenea, stabilizează unele substanțe medicamentoase. În plus față de substanțele de mai sus, pentru corectarea gustului se utilizează diverse compoziții de mascare a gustului, ale căror macromolecule par să învăluie moleculele substanței medicamentoase și receptorii gustativi de pe limbă. Acestea includ agar, alginați, metilceluloză și pectine. Uleiurile esențiale au, de asemenea, un efect corectiv: mentă, anason, portocală.

Coloranții sunt adăugați pentru a îmbunătăți aspectul comprimatelor, precum și pentru a indica grupul terapeutic al medicamentelor, cum ar fi somniferele, otrăvitoarele. În plus, unii coloranți sunt stabilizatori ai medicamentelor fotosensibile.

Coloranții autorizați pentru utilizare în tehnologia farmaceutică sunt clasificați în grupuri:

- pigmenți minerali (dioxid de titan - pigment alb, oxid de fier), care sunt utilizați sub formă de pulberi fin măcinate;

- coloranți de origine naturală (clorofilă, caratinoizi), deși prezintă următoarele dezavantaje: capacitate de colorare redusă, rezistență scăzută la lumină, oxidanți și reducători, la modificări de pH, la schimbări de temperatură;

- coloranți sintetici: indigo (albastru), tartrazină (galben), roșu acid 2C, tropeolină, eozină. Uneori se utilizează un amestec de indigo și tartrazină, care are o culoare verde.

Dezintegranții sunt substanțe auxiliare utilizate pentru dezintegrarea comprimatelor sau dizolvarea medicamentelor. În funcție de mecanismul de acțiune, dezintegranții sunt împărțiți în trei grupe:

a) Umflarea - sparg comprimatul prin umflare într-un mediu lichid. Această grupă include pulberile de acid alginic și sărurile sale, amilopectina etc.

b) Îmbunătățirea umezelii și permeabilității la apă - amidon, polisorbat-80 etc.

c) Substanțe generatoare de gaze: amestec de acizi citric și tartric cu hidrogenocarbonat de sodiu sau carbonat de calciu - la dizolvare componentele amestecului eliberează dioxid de carbon și distrug comprimatul.

Coloranți - substanțe auxiliare utilizate pentru a da culoare comprimatelor.

Umplutori - excipienți utilizați pentru a da un anumit volum sau greutate comprimatelor. Umpluturile determină proprietățile tehnologice ale masei pentru comprimare și proprietățile fizice și mecanice ale comprimatelor finite.

Lianți - excipienți utilizați pentru a asigura rezistența comprimatelor prin legarea componentelor; în procesul de fabricație, aceștia sunt utilizați în formă solidă (uscată). Agentul liant este utilizat pentru granulare și asigurarea rezistenței necesare a peletelor și comprimatelor. În acest scop se utilizează apă, alcool etilic, soluții de gelatină, amidon, zahăr, alginat de sodiu, gumă naturală, derivați de celuloză, polivinilpirolidonă etc. Atunci când se adaugă substanțe din acest grup, este necesar să se ia în considerare posibilitatea deteriorării dezintegrabilității comprimatelor și viteza de eliberare a substanței medicamentoase.

Glidanți - excipienți utilizați în procesul de fabricație a comprimatelor în etapa de presare pentru a îmbunătăți fluiditatea granulelor sau a pulberilor prin reducerea frecării dintre particule.

Lubrifianți - substanțe auxiliare care ajută la reducerea forței de frecare dintre suprafața comprimatului și pereții celulei de perforare în care se formează comprimatul, utilizate în procesul tehnologic de fabricație a comprimatelor în etapa de presare,

umectanți - excipienți utilizați pentru legarea componentelor în comprimate și alte forme farmaceutice solide; utilizați în procesul tehnologic de fabricație sub formă de soluție.

Lista totală a excipienților :

Slăbire: umflarea gazului îmbunătățirea umezelii și permeabilității la apă amidon de grâu, cartofi, porumb, orez, pectină, gelatină, metilceluloză, carboximetilceluloză, amilopectină, agar-agar, acid alginic, alginat de potasiu și sodiu etc. Amestec de hidrogenocarbonat de sodiu cu acid citric sau tartric etc. Amidon de grâu, amidon de cartofi, amidon de porumb, amidon de orez, zahăr, glucoză, polisorbat 80, aerosil etc. Lianți: apă purificată, alcool etilic, pastă de amidon, sirop de zahăr, soluții de carboximetilceluloză, oxietilceluloză, oxipropilmetilceluloză, alcool polivinilic, polivinilpirolidonă, gelatină, acid alginic etc.

Antiderapante, lubrifianți: amidon, talc, aerosil, polisorbat-80 etc. acid stearic, stearat de calciu și magneziu etc.

Corectori de gust, miros, culoare: zahăr, glucoză, fructoză, zaharoză, xilitol, manitol, sorbitol, glicină, asparkam etc. uleiuri esențiale, concentrate de suc de fructe, mentol, vanilină, esențe de fructe etc. indigo carmin, tartrazină (galben), roșu acid 2C.

Coloranți: tropelină, eozină, caroten, clorofilă, ruberozum, dioxid de titan, cărbune activ, carbonat de calciu, argilă albă, oxid de fier etc.

Antiadezivi - excipienți care reduc aderența sau lipirea granulatului sau pulberii din masa de comprimate de suprafața finală a pumnului, utilizați în procesul tehnologic de producere a comprimatelor în etapa de presare.

Una dintre problemele producției de pelete este obținerea unei bune fluidități a granulatului în dispozitivele de alimentare (pâlnii, buncăruri). Granulele sau pulberile obținute au o suprafață aspră, ceea ce îngreunează aspirarea lor din buncărul de alimentare în prizele matricei. În plus, granulele pot adera la pereții matricei și ai perforatoarelor datorită frecării dezvoltate în zonele de contact ale particulelor cu instrumentul de comprimare. Pentru a elimina sau a reduce aceste fenomene nedorite, se utilizează agenți antifricțiune reprezentați de grupa de alunecare și de grupa de lubrifiere.

Agenții de alunecare se adsorb pe suprafața particulelor (granulelor), elimină sau reduc rugozitatea acestora, mărindu-le fluiditatea (fluiditatea). Lubrifianții nu numai că reduc frecarea în zonele de contact, dar și facilitează în mare măsură deformarea particulelor datorită adsorbției reducerii rezistenței acestora prin pătrunderea în microcrăpături. Funcția lubrifianților este de a învinge forța de frecare dintre granule și peretele matricei, dintre pastila presată și peretele matricei în momentul împingerii din matrice de către pumnul inferior.

Talcul este una dintre substanțele care reprezintă tipul de silicați lamelari, care se bazează pe straturi de împachetare hexagonală densă. Straturile sunt legate între ele prin forțe reziduale van der Waals, cele mai slabe dintre toate legăturile chimice. Datorită acestei proprietăți și dispersiei ridicate a particulelor, acestea sunt capabile de deformare și alunecare bună.

Antioxidanți - excipienți care împiedică oxidarea nedorită a excipientului activ sau a altui excipient datorită proprietăților reducătoare puternice sau altor mecanisme de interacțiune ale excipientului.

Flavoringagents - excipienți destinați să confere pastilelor mirosul dorit, de obicei miros de fructe, fructe de pădure, mentă, vanilie etc.

Tampoane - excipienți destinați să regleze pH-ul mediului comprimatului.

Agenți de mascare a gustului - excipienți destinați să confere comprimatelor gustul dorit, de obicei gustul de fructe, fructe de pădure, ciocolată etc. Ca agenți de mascare a gustului se propune acum utilizarea substanțelor naturale și sintetice sub formă de soluții, siropuri, extracte, esențe. Din siropurile deosebit de răspândite zahăr, cireșe, zmeură, din substanțele îndulcitoare - zaharoză, lactoză, fructoză, sorbitol, zaharină. Cel mai promițător este sorbitolul, un înlocuitor al zaharozei, care formează soluții vâscoase și, de asemenea, stabilizează unele substanțe medicamentoase. În plus față de substanțele de mai sus, pentru corectarea gustului se utilizează diverse compoziții de mascare a gustului, ale căror macromolecule par să învăluie moleculele substanței medicamentoase și receptorii gustativi de pe limbă. Acestea includ agar, alginați, metilceluloză și pectine. Uleiurile esențiale au, de asemenea, un efect corectiv: mentă, anason, portocală.

Coloranții sunt adăugați pentru a îmbunătăți aspectul comprimatelor, precum și pentru a indica grupul terapeutic al medicamentelor, cum ar fi somniferele, otrăvitoarele. În plus, unii coloranți sunt stabilizatori ai medicamentelor fotosensibile.

Coloranții autorizați pentru utilizare în tehnologia farmaceutică sunt clasificați în grupuri:

- pigmenți minerali (dioxid de titan - pigment alb, oxid de fier), care sunt utilizați sub formă de pulberi fin măcinate;

- coloranți de origine naturală (clorofilă, caratinoizi), deși prezintă următoarele dezavantaje: capacitate de colorare redusă, rezistență scăzută la lumină, oxidanți și reducători, la modificări de pH, la schimbări de temperatură;

- coloranți sintetici: indigo (albastru), tartrazină (galben), roșu acid 2C, tropeolină, eozină. Uneori se utilizează un amestec de indigo și tartrazină, care are o culoare verde.

Dezintegranții sunt substanțe auxiliare utilizate pentru dezintegrarea comprimatelor sau dizolvarea medicamentelor. În funcție de mecanismul de acțiune, dezintegranții sunt împărțiți în trei grupe:

a) Umflarea - sparg comprimatul prin umflare într-un mediu lichid. Această grupă include pulberile de acid alginic și sărurile sale, amilopectina etc.

b) Îmbunătățirea umezelii și permeabilității la apă - amidon, polisorbat-80 etc.

c) Substanțe generatoare de gaze: amestec de acizi citric și tartric cu hidrogenocarbonat de sodiu sau carbonat de calciu - la dizolvare componentele amestecului eliberează dioxid de carbon și distrug comprimatul.

Coloranți - substanțe auxiliare utilizate pentru a da culoare comprimatelor.

Umplutori - excipienți utilizați pentru a da un anumit volum sau greutate comprimatelor. Umpluturile determină proprietățile tehnologice ale masei pentru comprimare și proprietățile fizice și mecanice ale comprimatelor finite.

Lianți - excipienți utilizați pentru a asigura rezistența comprimatelor prin legarea componentelor; în procesul de fabricație, aceștia sunt utilizați în formă solidă (uscată). Agentul liant este utilizat pentru granulare și asigurarea rezistenței necesare a peletelor și comprimatelor. În acest scop se utilizează apă, alcool etilic, soluții de gelatină, amidon, zahăr, alginat de sodiu, gumă naturală, derivați de celuloză, polivinilpirolidonă etc. Atunci când se adaugă substanțe din acest grup, este necesar să se ia în considerare posibilitatea deteriorării dezintegrabilității comprimatelor și viteza de eliberare a substanței medicamentoase.

Glidanți - excipienți utilizați în procesul de fabricație a comprimatelor în etapa de presare pentru a îmbunătăți fluiditatea granulelor sau a pulberilor prin reducerea frecării dintre particule.

Lubrifianți - substanțe auxiliare care ajută la reducerea forței de frecare dintre suprafața comprimatului și pereții celulei de perforare în care se formează comprimatul, utilizate în procesul tehnologic de fabricație a comprimatelor în etapa de presare,

umectanți - excipienți utilizați pentru legarea componentelor în comprimate și alte forme farmaceutice solide; utilizați în procesul tehnologic de fabricație sub formă de soluție.

Lista totală a excipienților :

Slăbire: umflarea gazului îmbunătățirea umezelii și permeabilității la apă amidon de grâu, cartofi, porumb, orez, pectină, gelatină, metilceluloză, carboximetilceluloză, amilopectină, agar-agar, acid alginic, alginat de potasiu și sodiu etc. Amestec de hidrogenocarbonat de sodiu cu acid citric sau tartric etc. Amidon de grâu, amidon de cartofi, amidon de porumb, amidon de orez, zahăr, glucoză, polisorbat 80, aerosil etc. Lianți: apă purificată, alcool etilic, pastă de amidon, sirop de zahăr, soluții de carboximetilceluloză, oxietilceluloză, oxipropilmetilceluloză, alcool polivinilic, polivinilpirolidonă, gelatină, acid alginic etc.

Antiderapante, lubrifianți: amidon, talc, aerosil, polisorbat-80 etc. acid stearic, stearat de calciu și magneziu etc.

Corectori de gust, miros, culoare: zahăr, glucoză, fructoză, zaharoză, xilitol, manitol, sorbitol, glicină, asparkam etc. uleiuri esențiale, concentrate de suc de fructe, mentol, vanilină, esențe de fructe etc. indigo carmin, tartrazină (galben), roșu acid 2C.

Coloranți: tropelină, eozină, caroten, clorofilă, ruberozum, dioxid de titan, cărbune activ, carbonat de calciu, argilă albă, oxid de fier etc.

La fabricarea formelor farmaceutice din materiale pulverulente, pe lângă amestecare și presare, există operațiuni de măcinare, granulare și comprimare.

Cerințe pentru încăperi:

Cântărirea materiilor prime trebuie efectuată, de obicei, într-o încăpere de cântărire separată, proiectată pentru această utilizare. Această cerință explicită pentru o zonă de cântărire reflectă importanța procesului. În plus față de cerințele privind amenajarea, suprafețele etc., încăperile trebuie să fie separate de celelalte încăperi din zona de producție. În timpul fazei de planificare, locația procesului de cântărire trebuie stabilită în funcție de fluxurile de materiale și de personal definite. Astfel, nu se recomandă cântărirea permanentă în încăperi multifuncționale. Acest lucru este de înțeles, deoarece sistemul de cântărire trebuie definit foarte precis cu ajutorul balanțelor și proceselor, pentru a preveni contaminarea încrucișată, amestecul sau confuzia.

Cerințe privind balanțele:

Balanțele și dispozitivele de măsurare trebuie să aibă domeniul de măsurare adecvat și precizia necesară. Acestea trebuie să fie calibrate în mod regulat și acest lucru trebuie documentat. Datorită importanței greutății inițiale pentru procesele ulterioare și pentru calitatea produsului final, verificările trebuie efectuate frecvent, adică în funcție de utilizarea zonei de cântărire. De obicei, ar trebui efectuate teste zilnice de performanță, pe lângă calibrare. Pentru defecțiunile balanței descoperite retrospectiv în cursul zilei, numărul de greutăți inițiale critice poate fi redus până în momentul testului de performanță (exemplu: zilnic: test de performanță cu 3 greutăți diferite în intervalul de calibrare). Etalonările și testele de performanță sunt documentate în jurnalul de bord.

Toleranța admisibilă trebuie specificată pentru intervalul de cântărire respectiv, luând în considerare impreciziile de măsurare, adică abaterea tolerată de la valoarea țintă.

Echipamentele și ustensilele utilizate la manipularea materiilor prime trebuie să îndeplinească cerințele impuse suprafețelor în producția farmaceutică. Acestea trebuie luate în considerare la selectarea pieselor care intră în contact cu produsul, cum ar fi lingurile (cusături sudate între mâner și tavă, nituri etc., care îngreunează curățarea), sistemele de dozare (șuruburi de dozare), sistemele de încărcare (pneumatice) și cuplajele.

Cântărirea materiilor prime trebuie efectuată, de obicei, într-o încăpere de cântărire separată, proiectată pentru această utilizare. Această cerință explicită pentru o zonă de cântărire reflectă importanța procesului. În plus față de cerințele privind amenajarea, suprafețele etc., încăperile trebuie să fie separate de celelalte încăperi din zona de producție. În timpul fazei de planificare, locația procesului de cântărire trebuie stabilită în funcție de fluxurile de materiale și de personal definite. Astfel, nu se recomandă cântărirea permanentă în încăperi multifuncționale. Acest lucru este de înțeles, deoarece sistemul de cântărire trebuie definit foarte precis cu ajutorul balanțelor și proceselor, pentru a preveni contaminarea încrucișată, amestecul sau confuzia.

Cerințe privind balanțele:

Balanțele și dispozitivele de măsurare trebuie să aibă domeniul de măsurare adecvat și precizia necesară. Acestea trebuie să fie calibrate în mod regulat și acest lucru trebuie documentat. Datorită importanței greutății inițiale pentru procesele ulterioare și pentru calitatea produsului final, verificările trebuie efectuate frecvent, adică în funcție de utilizarea zonei de cântărire. De obicei, ar trebui efectuate teste zilnice de performanță, pe lângă calibrare. Pentru defecțiunile balanței descoperite retrospectiv în cursul zilei, numărul de greutăți inițiale critice poate fi redus până în momentul testului de performanță (exemplu: zilnic: test de performanță cu 3 greutăți diferite în intervalul de calibrare). Etalonările și testele de performanță sunt documentate în jurnalul de bord.

Toleranța admisibilă trebuie specificată pentru intervalul de cântărire respectiv, luând în considerare impreciziile de măsurare, adică abaterea tolerată de la valoarea țintă.

Echipamentele și ustensilele utilizate la manipularea materiilor prime trebuie să îndeplinească cerințele impuse suprafețelor în producția farmaceutică. Acestea trebuie luate în considerare la selectarea pieselor care intră în contact cu produsul, cum ar fi lingurile (cusături sudate între mâner și tavă, nituri etc., care îngreunează curățarea), sistemele de dozare (șuruburi de dozare), sistemele de încărcare (pneumatice) și cuplajele.

Măcinarea unui medicament este utilizată pentru a obține omogenitatea amestecului, eliminarea agregatelor mari din materialele grumoase și lipicioase, creșterea efectelor tehnologice și biologice.

Măcinarea pulberilor duce la o anumită creștere a rezistenței și a numărului de contacte dintre particule și, ca urmare, la formarea de conglomerate puternice. Folosind această proprietate, industria cărbunelui obține granule puternice din pulberi zdrobite prin metoda laminării.

Măcinarea fină a pulberilor de medicamente, în ciuda posibilelor avantaje de biodisponibilitate, nu a fost utilizată pe scară largă, cu excepția unor cazuri izolate, în tehnologia de producere a formelor farmaceutice solide. Acest lucru se datorează faptului că cristalul este o structură formată rigid, cu energie liberă minimă și energie internă ridicată. Prin urmare, sunt necesare forțe externe semnificative pentru distrugerea sa. În același timp, frecarea crește în sistemul cristalin simultan cu mărunțirea, ceea ce reduce sarcina externă aplicată la valori care pot provoca doar deformări plastice elastice sau nesemnificative. Prin urmare, eficiența fragmentării, în special în cazul substanțelor cristaline cu un punct de topire ridicat, scade rapid.

Pentru a crește deformarea plastică, se introduce o anumită cantitate de fază lichidă în pulberea care urmează să fie măcinată.

Creșterea energiei libere a cristalelor în timpul măcinării poate provoca distrugerea mecanică și chimică a medicamentelor și scăderea stabilității acestora în timpul depozitării.

Măcinarea substanțelor foarte plastice cu puncte de topire scăzute, cum ar fi glisantele și lubrifianții, poate duce la o creștere semnificativă a eficacității acestora în fabricarea comprimatelor.

Unele conglomerate moi de pulberi pot fi eliminate prin cernerea lor sau prin frecarea lor prin plăci perforate sau sită cu dimensiuni specifice ale orificiilor. În alte cazuri, cernerea este o parte integrantă a măcinării pentru a obține un amestec cu o distribuție specifică a dimensiunii particulelor.

Măcinarea este, de asemenea, utilizată pentru prelucrarea granulelor și comprimatelor care nu corespund standardelor.

Pentru măcinarea pulberilor și a granulelor, sunt propuse o serie de dispozitive cu diferite corpuri de lucru. Adesea, unitățile de măcinare fac parte din complexul de echipamente pentru prelucrarea substanțelor inițiale și a produselor finale - granule (granulatoare, amestecătoare de granule, clasificatoare etc.).

Datorită cantităților mici de materiale măcinate în fabrici în aceste scopuri, în special, pentru măcinarea granulelor substandard, se utilizează peletizatoare, mori cu bile și cu ciocane, micromori etc.

Măcinarea pulberilor duce la o anumită creștere a rezistenței și a numărului de contacte dintre particule și, ca urmare, la formarea de conglomerate puternice. Folosind această proprietate, industria cărbunelui obține granule puternice din pulberi zdrobite prin metoda laminării.

Măcinarea fină a pulberilor de medicamente, în ciuda posibilelor avantaje de biodisponibilitate, nu a fost utilizată pe scară largă, cu excepția unor cazuri izolate, în tehnologia de producere a formelor farmaceutice solide. Acest lucru se datorează faptului că cristalul este o structură formată rigid, cu energie liberă minimă și energie internă ridicată. Prin urmare, sunt necesare forțe externe semnificative pentru distrugerea sa. În același timp, frecarea crește în sistemul cristalin simultan cu mărunțirea, ceea ce reduce sarcina externă aplicată la valori care pot provoca doar deformări plastice elastice sau nesemnificative. Prin urmare, eficiența fragmentării, în special în cazul substanțelor cristaline cu un punct de topire ridicat, scade rapid.

Pentru a crește deformarea plastică, se introduce o anumită cantitate de fază lichidă în pulberea care urmează să fie măcinată.

Creșterea energiei libere a cristalelor în timpul măcinării poate provoca distrugerea mecanică și chimică a medicamentelor și scăderea stabilității acestora în timpul depozitării.

Măcinarea substanțelor foarte plastice cu puncte de topire scăzute, cum ar fi glisantele și lubrifianții, poate duce la o creștere semnificativă a eficacității acestora în fabricarea comprimatelor.

Unele conglomerate moi de pulberi pot fi eliminate prin cernerea lor sau prin frecarea lor prin plăci perforate sau sită cu dimensiuni specifice ale orificiilor. În alte cazuri, cernerea este o parte integrantă a măcinării pentru a obține un amestec cu o distribuție specifică a dimensiunii particulelor.

Măcinarea este, de asemenea, utilizată pentru prelucrarea granulelor și comprimatelor care nu corespund standardelor.

Pentru măcinarea pulberilor și a granulelor, sunt propuse o serie de dispozitive cu diferite corpuri de lucru. Adesea, unitățile de măcinare fac parte din complexul de echipamente pentru prelucrarea substanțelor inițiale și a produselor finale - granule (granulatoare, amestecătoare de granule, clasificatoare etc.).

Datorită cantităților mici de materiale măcinate în fabrici în aceste scopuri, în special, pentru măcinarea granulelor substandard, se utilizează peletizatoare, mori cu bile și cu ciocane, micromori etc.

Ingredientele constitutive ale amestecului de comprimate din medicament și excipient trebuie să fie bine amestecate pentru a le distribui uniform în masa totală. Obținerea unui amestec omogen de comprimate este o operațiune tehnologică foarte importantă și destul de complicată. Datorită faptului că pulberile au proprietăți fizice și chimice diferite: dispersie, densitate aparentă, umiditate, fluiditate etc. În această etapă, se utilizează amestecătoare discontinue de tip palete, forma paletelor poate fi diferită, dar cel mai adesea vierme sau zetobladă.

Comprimarea

Presarea directă este o combinație de diverse metode tehnologice care îmbunătățesc proprietățile tehnologice de bază ale materialului comprimat: fluiditatea și compresibilitatea și obțin din acesta comprimate, ocolind etapa de granulare.

Metoda comprimării directe are o serie de avantaje. Aceasta permite obținerea unei productivități ridicate a muncii, reducerea semnificativă a duratei ciclului tehnologic prin eliminarea unui număr de operații și etape, eliminarea utilizării mai multor poziții de echipamente, reducerea spațiului de producție, reducerea costurilor cu energia și cu forța de muncă. Compresia directă face posibilă obținerea de comprimate din substanțe labile la umiditate, căldură și incompatibile. Cu toate acestea, în prezent, mai puțin de 20 de tipuri de comprimate sunt produse prin această metodă. Acest lucru se datorează faptului că majoritatea medicamentelor nu au proprietățile care asigură compresia directă. Aceste proprietăți includ: forma izodiametrică a cristalelor, fluiditate și compresibilitate bune, capacitate scăzută de aderență la instrumentul de comprimare.

În prezent, comprimarea fără granulare se realizează în următoarele moduri

prin adăugarea de substanțe auxiliare care îmbunătățesc proprietățile tehnologice ale materialului;

prin alimentarea forțată a materialului ce urmează a fi granulat din buncărul mașinii de comprimat în matrice;

cu cristalizarea dirijată în prealabil a substanței comprimate.

De mare importanță pentru comprimarea directă sunt dimensiunea, rezistența particulelor, compresibilitatea, fluiditatea, umiditatea și alte proprietăți ale substanțelor. De exemplu,forma alungită a particulelor este acceptabilă pentru comprimatele de clorură de sodiu, în timp ce forma rotundă este aproape incompresibilă. Cea mai bună fluiditate se observă în cazul pulberilor grosiere cu o formă de particulă echiaxială și porozitate scăzută - cum ar fi lactoza și alte preparate similare din acest grup. Prin urmare, astfel de preparate pot fi compactate înainte de granulare. Pulberile medicamentoase cu o dimensiune a particulelor de 0,5 - 1,0 mm, un unghi de înclinare naturală mai mic de 42°, o greutate în vrac mai mare de 330 kg/m3 și o porozitate mai mică de 37% s-au dovedit a fi cele mai bune.

Acestea constau dintr-un număr suficient de particule izodiametrice cu aproximativ aceeași compoziție fracțională și, de regulă, nu conțin un număr mare de fracțiuni mici. Ele au în comun capacitatea de a se vărsa uniform din pâlnie sub acțiunea propriei lor mase, adică capacitatea de a se distribui spontan în funcție de volum, precum și o compresibilitate destul de bună.

Cu toate acestea, marea majoritate a medicamentelor nu sunt capabile de dozare spontană din cauza unui conținut semnificativ (peste 70 %) de particule fine și a neregularităților de suprafață ale particulelor, care determină o fricțiune puternică între particule. În aceste cazuri, se adaugă agenți auxiliari pentru a îmbunătăți proprietățile de curgere și care aparțin clasei agenților auxiliari de alunecare.

Prin această metodă sunt produse comprimate de vitamine, alcaloizi, clorhidrat de efedrină și altele.

Cristalizarea predirecționată este una dintre cele mai dificile metode de obținere a medicamentelor potrivite pentru presarea directă. Această metodă se realizează prin două metode:

recristalizarea produsului finit în modul dorit;

prin selectarea anumitor condiții de cristalizare a produsului sintetizat.

Aplicând aceste metode, se obține o substanță medicamentoasă cristalină cu cristale cu structură izometrică (echiaxială) suficientă, care iese liber din pâlnie și, ca urmare, este ușor supusă dozării volumetrice spontane, ceea ce reprezintă o condiție prealabilă pentru comprimarea directă.

Pentru a crește capacitatea de presare a medicamentelor în compresie directă, se adaugă adezivi uscați - cel mai adesea celuloză microcristalină (MCC) sau oxid de polietilenă (PEO) - la amestecul de pulbere. Datorită capacității sale de a absorbi apa și de a hidrata straturile individuale ale comprimatelor, MCC are un efect favorabil asupra eliberării medicamentului. MCC poate fi utilizat pentru a produce comprimate care sunt puternice, dar care nu se descompun întotdeauna bine.

Se recomandă adăugarea de ultraamilopectină pentru a îmbunătăți degradabilitatea comprimatelor de MCC.

Amidonii modificați sunt indicați pentru compresia directă. Acestea din urmă intră în interacțiune chimică cu medicamentele, afectând semnificativ eliberarea și activitatea lor biologică.

Zahărul din lapte este adesea utilizat pentru a îmbunătăți fluiditatea pulberilor, precum și sulfatul de calciu granulat, care are o fluiditate bună și oferă comprimatelor o rezistență mecanică suficientă. Ciclodextrina este, de asemenea, utilizată pentru a crește rezistența mecanică a comprimatelor și degradabilitatea acestora.

Pentru comprimarea directă, se recomandă maltoza, care asigură o rată de umplere uniformă și ca substanță cu higroscopicitate scăzută. De asemenea, se utilizează un amestec de lactoză și polivinilpirolidonă reticulată.

Tehnologia de fabricare a comprimatelor constă în faptul că medicamentele sunt bine amestecate cu cantitatea necesară de excipienți și presate pe mașini de comprimat. Dezavantajele acestei metode sunt posibilitatea de stratificare a masei comprimatelor, modificări ale dozei în timpul presării cu o cantitate mică de principii active și presiunea ridicată utilizată. Unele dintre aceste dezavantaje sunt minimizate în cazul comprimării prin forțarea substanțelor presate în matrice. Realizarea acestei metode se face prin unele modificări constructive ale părților mașinii, de exemplu prin vibrarea unui pantof, prin rotirea matricei într-un anumit unghi în timpul presării, prin instalarea unor agitatoare în stea de diferite modele într-o pâlnie de încărcare, prin aspirarea materialului în orificiul matricei prin vid autocreat sau prin conectarea specială la o conductă de vid.

Aparent, cea mai promițătoare ar fi alimentarea forțată a substanțelor presate pe baza vibrației pâlnilor de încărcare, combinată cu un model acceptabil de teddere.

Cu toate acestea, în ciuda progreselor înregistrate în compresia directă în producția de comprimate, această metodă este utilizată pentru o gamă limitată de substanțe farmaceutice.

Metoda comprimării directe are o serie de avantaje. Aceasta permite obținerea unei productivități ridicate a muncii, reducerea semnificativă a duratei ciclului tehnologic prin eliminarea unui număr de operații și etape, eliminarea utilizării mai multor poziții de echipamente, reducerea spațiului de producție, reducerea costurilor cu energia și cu forța de muncă. Compresia directă face posibilă obținerea de comprimate din substanțe labile la umiditate, căldură și incompatibile. Cu toate acestea, în prezent, mai puțin de 20 de tipuri de comprimate sunt produse prin această metodă. Acest lucru se datorează faptului că majoritatea medicamentelor nu au proprietățile care asigură compresia directă. Aceste proprietăți includ: forma izodiametrică a cristalelor, fluiditate și compresibilitate bune, capacitate scăzută de aderență la instrumentul de comprimare.

În prezent, comprimarea fără granulare se realizează în următoarele moduri

prin adăugarea de substanțe auxiliare care îmbunătățesc proprietățile tehnologice ale materialului;

prin alimentarea forțată a materialului ce urmează a fi granulat din buncărul mașinii de comprimat în matrice;

cu cristalizarea dirijată în prealabil a substanței comprimate.

De mare importanță pentru comprimarea directă sunt dimensiunea, rezistența particulelor, compresibilitatea, fluiditatea, umiditatea și alte proprietăți ale substanțelor. De exemplu,forma alungită a particulelor este acceptabilă pentru comprimatele de clorură de sodiu, în timp ce forma rotundă este aproape incompresibilă. Cea mai bună fluiditate se observă în cazul pulberilor grosiere cu o formă de particulă echiaxială și porozitate scăzută - cum ar fi lactoza și alte preparate similare din acest grup. Prin urmare, astfel de preparate pot fi compactate înainte de granulare. Pulberile medicamentoase cu o dimensiune a particulelor de 0,5 - 1,0 mm, un unghi de înclinare naturală mai mic de 42°, o greutate în vrac mai mare de 330 kg/m3 și o porozitate mai mică de 37% s-au dovedit a fi cele mai bune.

Acestea constau dintr-un număr suficient de particule izodiametrice cu aproximativ aceeași compoziție fracțională și, de regulă, nu conțin un număr mare de fracțiuni mici. Ele au în comun capacitatea de a se vărsa uniform din pâlnie sub acțiunea propriei lor mase, adică capacitatea de a se distribui spontan în funcție de volum, precum și o compresibilitate destul de bună.

Cu toate acestea, marea majoritate a medicamentelor nu sunt capabile de dozare spontană din cauza unui conținut semnificativ (peste 70 %) de particule fine și a neregularităților de suprafață ale particulelor, care determină o fricțiune puternică între particule. În aceste cazuri, se adaugă agenți auxiliari pentru a îmbunătăți proprietățile de curgere și care aparțin clasei agenților auxiliari de alunecare.

Prin această metodă sunt produse comprimate de vitamine, alcaloizi, clorhidrat de efedrină și altele.

Cristalizarea predirecționată este una dintre cele mai dificile metode de obținere a medicamentelor potrivite pentru presarea directă. Această metodă se realizează prin două metode:

recristalizarea produsului finit în modul dorit;

prin selectarea anumitor condiții de cristalizare a produsului sintetizat.

Aplicând aceste metode, se obține o substanță medicamentoasă cristalină cu cristale cu structură izometrică (echiaxială) suficientă, care iese liber din pâlnie și, ca urmare, este ușor supusă dozării volumetrice spontane, ceea ce reprezintă o condiție prealabilă pentru comprimarea directă.

Pentru a crește capacitatea de presare a medicamentelor în compresie directă, se adaugă adezivi uscați - cel mai adesea celuloză microcristalină (MCC) sau oxid de polietilenă (PEO) - la amestecul de pulbere. Datorită capacității sale de a absorbi apa și de a hidrata straturile individuale ale comprimatelor, MCC are un efect favorabil asupra eliberării medicamentului. MCC poate fi utilizat pentru a produce comprimate care sunt puternice, dar care nu se descompun întotdeauna bine.

Se recomandă adăugarea de ultraamilopectină pentru a îmbunătăți degradabilitatea comprimatelor de MCC.

Amidonii modificați sunt indicați pentru compresia directă. Acestea din urmă intră în interacțiune chimică cu medicamentele, afectând semnificativ eliberarea și activitatea lor biologică.

Zahărul din lapte este adesea utilizat pentru a îmbunătăți fluiditatea pulberilor, precum și sulfatul de calciu granulat, care are o fluiditate bună și oferă comprimatelor o rezistență mecanică suficientă. Ciclodextrina este, de asemenea, utilizată pentru a crește rezistența mecanică a comprimatelor și degradabilitatea acestora.

Pentru comprimarea directă, se recomandă maltoza, care asigură o rată de umplere uniformă și ca substanță cu higroscopicitate scăzută. De asemenea, se utilizează un amestec de lactoză și polivinilpirolidonă reticulată.

Tehnologia de fabricare a comprimatelor constă în faptul că medicamentele sunt bine amestecate cu cantitatea necesară de excipienți și presate pe mașini de comprimat. Dezavantajele acestei metode sunt posibilitatea de stratificare a masei comprimatelor, modificări ale dozei în timpul presării cu o cantitate mică de principii active și presiunea ridicată utilizată. Unele dintre aceste dezavantaje sunt minimizate în cazul comprimării prin forțarea substanțelor presate în matrice. Realizarea acestei metode se face prin unele modificări constructive ale părților mașinii, de exemplu prin vibrarea unui pantof, prin rotirea matricei într-un anumit unghi în timpul presării, prin instalarea unor agitatoare în stea de diferite modele într-o pâlnie de încărcare, prin aspirarea materialului în orificiul matricei prin vid autocreat sau prin conectarea specială la o conductă de vid.

Aparent, cea mai promițătoare ar fi alimentarea forțată a substanțelor presate pe baza vibrației pâlnilor de încărcare, combinată cu un model acceptabil de teddere.

Cu toate acestea, în ciuda progreselor înregistrate în compresia directă în producția de comprimate, această metodă este utilizată pentru o gamă limitată de substanțe farmaceutice.

Granularea este procesul de transformare a unui material pulverulent în granule de o anumită dimensiune. Acest lucru este necesar pentru a îmbunătăți fluiditatea masei peletizate, care este rezultatul unei reduceri semnificative a suprafeței totale a particulelor atunci când acestea se lipesc în granule și, în consecință, o reducere corespunzătoare a frecării care are loc între aceste particule în timpul mișcării. Stratificarea unui amestec de pulberi multicomponente apare, de obicei, din cauza diferențelor de mărime a particulelor și a valorilor gravitației specifice ale componentelor medicamentoase și ale excipienților săi. Această stratificare poate apărea din cauza diferitelor vibrații ale mașinii de comprimat sau ale pâlniei acesteia. Slăbirea masei comprimatelor este un proces periculos și inacceptabil, care în unele cazuri duce la separarea aproape completă a componentei cu cea mai mare greutate specifică din amestec și la eșecul dozării acesteia. Granularea evită acest pericol deoarece permite particulelor de dimensiuni și densități diferite să se lipească între ele. Granulatul rezultat, cu condiția ca mărimea granulelor rezultate să fie aceeași, dobândește o masă aparentă destul de constantă. Rezistența granulelor joacă, de asemenea, un rol important: granulele puternice sunt mai puțin predispuse la abraziune și au o fluiditate mai bună.

Granularea poate fi "umedă" și "uscată". Granularea umedă implică utilizarea de fluide - soluții de substanțe auxiliare; în cazul granulării uscate, fluidele de umectare nu sunt utilizate sau sunt utilizate numai într-o anumită etapă de pregătire a materialului pentru granulare.

Granularea poate fi "umedă" și "uscată". Granularea umedă implică utilizarea de fluide - soluții de substanțe auxiliare; în cazul granulării uscate, fluidele de umectare nu sunt utilizate sau sunt utilizate numai într-o anumită etapă de pregătire a materialului pentru granulare.

Granularea

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348

Metoda de granulare uscată constă în amestecarea pulberilor și umezirea lor cu soluții adezive în mixere emailate, urmată de uscarea lor până la obținerea unei mase grumoase. Masa este apoi transformată într-o pulbere grosieră cu ajutorul rolelor sau al unei mori cu discuri. Peletizarea prin măcinare este utilizată atunci când materialul umezit reacționează cu materialul atunci când este șters. În unele cazuri, dacă preparatele se descompun în prezența apei, intră în reacții chimice de interacțiune în timpul uscării sau suferă modificări fizice (topire, înmuiere, schimbare de culoare) - acestea sunt supuse brichetării. În acest scop, brichetele sunt presate din pulbere pe prese speciale de brichetat cu matrici mari (25-50 mm) sub presiune ridicată. Brichetele astfel obținute sunt zdrobite în mori cu role sau cu discuri, fracționate cu ajutorul unor cribluri și presate pe mașini de peletizat pentru a obține peleți cu o masă și un diametru date. Peletizarea prin metoda brichetării poate fi utilizată și în cazurile în care substanța medicamentoasă are o compresibilitate bună și nu necesită legarea suplimentară a particulelor cu lianți.

În prezent, metoda de granulare uscată introduce lianți uscați (de exemplu, celuloză microcristalină, oxid de polietilenă) în masa comprimatului de pulberi, care sub presiune asigură legarea particulelor, atât a substanțelor hidrofile, cât și a celor hidrofobe.

În prezent, metoda de granulare uscată introduce lianți uscați (de exemplu, celuloză microcristalină, oxid de polietilenă) în masa comprimatului de pulberi, care sub presiune asigură legarea particulelor, atât a substanțelor hidrofile, cât și a celor hidrofobe.

Granularea umedă constă în următoarele operații:

a) Măcinarea masei de comprimate. Această procedură se realizează de obicei în mori cu bile și am scris despre ea mai sus. Pulberea obținută după aceasta este cernută prin sită vibratoare.

Sitele vibrante sunt dispozitive extrem de eficiente, eficace și fiabile pentru cernerea materialelor pulverulente, granulare și grase și pot fi utilizate pentru deshidratarea materialelor. De obicei, sitele sunt livrate într-o configurație cu două punți (cernere în trei fracțiuni). La cererea clientului, coșurile pot fi prevăzute cu o punte suplimentară (separarea materialului în 4 fracțiuni) sau poate fi lăsată o singură punte (separarea materialului în 2 fracțiuni) și pot fi instalate ochiuri cu dimensiunea necesară a ochiurilor. Criblurile sunt disponibile în oțel inoxidabil sau oțel carbon.

b) Umectare. Ca lianți se recomandă utilizarea apei, alcoolului, siropului de zahăr, soluției de gelatină și liantului amidon 5%. Cantitatea necesară de lianți se stabilește experimental pentru fiecare masă de comprimate. Pentru ca pulberea să se granuleze, trebuie să fie umezită până la un anumit punct. Gradul adecvat de hidratare se apreciază după cum urmează: o cantitate mică de masă (0,5 - 1 g) se strânge între degetul mare și degetul arătător; "tortul" rezultat nu trebuie să se lipească de degete (hidratare excesivă) și să se sfărâme atunci când este scăpat de la o înălțime de 15 - 20 cm (hidratare insuficientă). Umidificarea se realizează într-un mixer cu palete în formă de S (sigma), care se rotesc la viteze diferite: cele din față - la o viteză de 17 - 24 rpm, iar cele din spate - 8 - 11 rpm; paletele se pot roti în sens invers. Pentru a goli mixerul, corpul este înclinat, iar masa este împinsă afară de palete.

c) Granularea se realizează prin frecarea masei rezultate printr-o sită de 3 - 5 mm (numărul 20, 40 și 50) Se aplică sită perforată din oțel inoxidabil, alamă sau bronz. Nu este permisă utilizarea sitărilor din sârmă țesută pentru a evita pătrunderea în masa de granule a fragmentelor de sârmă. Măcinarea se realizează cu ajutorul unor mașini speciale de măcinat - granulatoare. Într-un cilindru vertical perforat se toarnă masa granulată și se freacă prin orificii cu ajutorul unor palete cu arc.

d) Uscarea și prelucrarea granulelor. Granulele sunt întinse în strat subțire pe paleți și uscate, uneori în aer la temperatura camerei, dar mai des la 30-40 °C într-o cameră de uscare. Umiditatea reziduală din granule nu trebuie să depășească 2%.

De obicei, operațiunile de amestecare și umezire uniformă a amestecului de pulberi cu diferite soluții de peletizare sunt combinate și efectuate într-un singur mixer. Uneori, operațiunile de amestecare și peletizare sunt combinate într-o singură mașină (amestecătoare de mare viteză - peletizatoare). Amestecarea se realizează prin amestecarea circulară forțată viguroasă a particulelor și ciocnirea acestora între ele. Procesul de amestecare pentru obținerea unui amestec omogen durează 3 - 5'. Apoi, lichidul de peletizare se adaugă la pulberea preamestecată în malaxor, iar amestecul este agitat încă 3 - 10'. După finalizarea procesului de peletizare, se deschide supapa de evacuare și produsul finit este turnat cu o rotație lentă a racletei. Un alt model de aparat pentru combinarea operațiunilor de amestecare și peletizare este mixerul centrifugal - peletizator.

În comparație cu uscarea în cabinete de uscare, care au o productivitate scăzută și în care timpul de uscare ajunge la 20 - 24 de ore, uscarea granulelor în pat fluidizat (pat fluidizat) este considerată mai promițătoare. Principalele sale avantaje sunt: intensitatea ridicată a procesului; reducerea costurilor energetice specifice; posibilitatea automatizării complete a procesului.

Dacă operațiile de peletizare umedă sunt efectuate în dispozitive separate, atunci uscarea peleților este urmată de o operație de peletizare uscată. După uscare, peleții nu sunt o masă uniformă și adesea conțin bulgări de granule aglomerate. Prin urmare, granulele sunt alimentate din nou la mașina de măcinat. După aceea, praful rezultat este cernut din granule.

Deoarece granulele obținute după granulare uscată au o suprafață aspră, ceea ce face dificilă turnarea lor din buncăr în procesul de comprimare și, în plus, granulele se pot lipi de matrice și de pumnii presei de comprimare, ceea ce cauzează, pe lângă pierderea în greutate, defecte ale comprimatelor, se recurge la operația de "pulverizare" a granulelor. Această operațiune se realizează prin aplicarea liberă de substanțe fin măcinate pe suprafața granulelor. Prin pulverizare, în masa de granule se introduc agenți de alunecare și de slăbire.

a) Măcinarea masei de comprimate. Această procedură se realizează de obicei în mori cu bile și am scris despre ea mai sus. Pulberea obținută după aceasta este cernută prin sită vibratoare.

Sitele vibrante sunt dispozitive extrem de eficiente, eficace și fiabile pentru cernerea materialelor pulverulente, granulare și grase și pot fi utilizate pentru deshidratarea materialelor. De obicei, sitele sunt livrate într-o configurație cu două punți (cernere în trei fracțiuni). La cererea clientului, coșurile pot fi prevăzute cu o punte suplimentară (separarea materialului în 4 fracțiuni) sau poate fi lăsată o singură punte (separarea materialului în 2 fracțiuni) și pot fi instalate ochiuri cu dimensiunea necesară a ochiurilor. Criblurile sunt disponibile în oțel inoxidabil sau oțel carbon.

b) Umectare. Ca lianți se recomandă utilizarea apei, alcoolului, siropului de zahăr, soluției de gelatină și liantului amidon 5%. Cantitatea necesară de lianți se stabilește experimental pentru fiecare masă de comprimate. Pentru ca pulberea să se granuleze, trebuie să fie umezită până la un anumit punct. Gradul adecvat de hidratare se apreciază după cum urmează: o cantitate mică de masă (0,5 - 1 g) se strânge între degetul mare și degetul arătător; "tortul" rezultat nu trebuie să se lipească de degete (hidratare excesivă) și să se sfărâme atunci când este scăpat de la o înălțime de 15 - 20 cm (hidratare insuficientă). Umidificarea se realizează într-un mixer cu palete în formă de S (sigma), care se rotesc la viteze diferite: cele din față - la o viteză de 17 - 24 rpm, iar cele din spate - 8 - 11 rpm; paletele se pot roti în sens invers. Pentru a goli mixerul, corpul este înclinat, iar masa este împinsă afară de palete.

c) Granularea se realizează prin frecarea masei rezultate printr-o sită de 3 - 5 mm (numărul 20, 40 și 50) Se aplică sită perforată din oțel inoxidabil, alamă sau bronz. Nu este permisă utilizarea sitărilor din sârmă țesută pentru a evita pătrunderea în masa de granule a fragmentelor de sârmă. Măcinarea se realizează cu ajutorul unor mașini speciale de măcinat - granulatoare. Într-un cilindru vertical perforat se toarnă masa granulată și se freacă prin orificii cu ajutorul unor palete cu arc.

d) Uscarea și prelucrarea granulelor. Granulele sunt întinse în strat subțire pe paleți și uscate, uneori în aer la temperatura camerei, dar mai des la 30-40 °C într-o cameră de uscare. Umiditatea reziduală din granule nu trebuie să depășească 2%.

De obicei, operațiunile de amestecare și umezire uniformă a amestecului de pulberi cu diferite soluții de peletizare sunt combinate și efectuate într-un singur mixer. Uneori, operațiunile de amestecare și peletizare sunt combinate într-o singură mașină (amestecătoare de mare viteză - peletizatoare). Amestecarea se realizează prin amestecarea circulară forțată viguroasă a particulelor și ciocnirea acestora între ele. Procesul de amestecare pentru obținerea unui amestec omogen durează 3 - 5'. Apoi, lichidul de peletizare se adaugă la pulberea preamestecată în malaxor, iar amestecul este agitat încă 3 - 10'. După finalizarea procesului de peletizare, se deschide supapa de evacuare și produsul finit este turnat cu o rotație lentă a racletei. Un alt model de aparat pentru combinarea operațiunilor de amestecare și peletizare este mixerul centrifugal - peletizator.

În comparație cu uscarea în cabinete de uscare, care au o productivitate scăzută și în care timpul de uscare ajunge la 20 - 24 de ore, uscarea granulelor în pat fluidizat (pat fluidizat) este considerată mai promițătoare. Principalele sale avantaje sunt: intensitatea ridicată a procesului; reducerea costurilor energetice specifice; posibilitatea automatizării complete a procesului.

Dacă operațiile de peletizare umedă sunt efectuate în dispozitive separate, atunci uscarea peleților este urmată de o operație de peletizare uscată. După uscare, peleții nu sunt o masă uniformă și adesea conțin bulgări de granule aglomerate. Prin urmare, granulele sunt alimentate din nou la mașina de măcinat. După aceea, praful rezultat este cernut din granule.

Deoarece granulele obținute după granulare uscată au o suprafață aspră, ceea ce face dificilă turnarea lor din buncăr în procesul de comprimare și, în plus, granulele se pot lipi de matrice și de pumnii presei de comprimare, ceea ce cauzează, pe lângă pierderea în greutate, defecte ale comprimatelor, se recurge la operația de "pulverizare" a granulelor. Această operațiune se realizează prin aplicarea liberă de substanțe fin măcinate pe suprafața granulelor. Prin pulverizare, în masa de granule se introduc agenți de alunecare și de slăbire.

Fracțiunile de praf sunt îndepărtate de pe suprafața comprimatelor care ies din presa de tablete cu ajutorul unor depanatoare (depanator de tablete cu vibrații și depanator de tablete cu șurub). Comprimatele trec printr-un tambur perforat rotativ și sunt curățate de praf, care este aspirat de un aspirator.

Obținerea unei tablete este un proces complex care necesită multă muncă și constă în mai multe etape tehnologice, fiecare dintre acestea fiind foarte importantă deoarece tableta trebuie să îndeplinească o serie de cerințe: aspect, rezistență, masă medie, dezintegrare, dizolvare, rezistență la abraziune etc. În această parte, vom discuta despre alegerea formei și a designului din punct de vedere tehnologic. Piața este dominată în principal de forme de tablete rotunde cu profiluri diferite. Dar, recent, producătorii folosesc din ce în ce mai mult mărci distinctive pe tablete sau aleg alte forme de tablete. Unul dintre motivele apariției tabletelor cu logo și a tabletelor de formă non-rotundă este dorința producătorului de a-și distinge produsul, de a-l face recognoscibil pe piață.

Designul tabletelor permite conferirea unor caracteristici distinctive produsului, care îl identifică ușor printre altele similare și care influențează loialitatea consumatorilor față de marcă.

Atunci când alegeți o formă de tabletă, este important să fiți creativi în designul acesteia. Imaginația designerului poate sugera orice formă: în plus față de tradiționalul rotund, tableta poate fi ovală, eliptică, pătrată, poligonală etc. Astfel, puteți utiliza diferite forme geometrice pentru a da tabletei o identitate de marcă.

Forma tabletei este un parametru important în ceea ce privește funcționalitatea acesteia - pentru a simplifica procesul de ambalare, orientarea tabletei atunci când se aplică logo-ul, precum și ușurința de utilizare. Utilizarea crestăturii pe suprafața tabletei face posibilă împărțirea tabletei în doze controlate mai mici: o crestătură pentru a împărți tableta în două părți, două crestături pentru a o împărți în patru părți (incizie în 4 părți). De asemenea, este posibil să se utilizeze o formă specială a crestăturii dacă este necesar să se rupă comprimatul prin apăsarea unui deget, ceea ce este foarte convenabil pentru comprimatele de dimensiuni mici.

Profilul tabletei este important atunci când se aplică o peliculă sau un strat de zahăr pe tabletă. Acesta poate fi modificat pentru a mări sau micșora suprafața comprimatului, ceea ce poate fi important pentru a obține solubilitatea dorită sau eliberarea controlată a ingredientelor active ale comprimatului.

Sigla sau imaginea imprimată direct pe tabletă prin presare sau prin imprimare pe învelișul tabletei este o altă modalitate de a oferi recunoaștere mărcii. Pot fi utilizate imagini, desene și semne, ceea ce este foarte relevant pentru industrie.

Embosarea unui pumn este un domeniu foarte specializat care necesită atenție și experiență pentru a asigura o performanță optimă. Producătorul sculei de presare vă va consilia cu privire la modul de selectare a celui mai bun caracter, stil și dimensiune a fontului pentru a evita probleme cum ar fi așchierea, deaminarea la producerea tabletelor și umflarea, golurile și eroziunea interiorului acoperirii etc. la aplicarea acoperirii. Calitatea și profesionalismul aplicării reliefului determină, de asemenea, durabilitatea și durata de viață a instrumentului de presare.

Designul tabletei, instrumentul de presare utilizat și întreținerea acestuia afectează în mod direct calitatea tabletei produse. Obținerea uneltelor de presare fabricate din oțeluri de înaltă calitate, cu caracteristici îmbunătățite, toleranțe minime și lustruire fină reprezintă doar o parte a problemei. Trebuie efectuate evaluări periodice ale uneltelor de presare, monitorizând cât de consistente și precise sunt produse tabletele. Întreținerea de rutină adecvată a uneltelor de presare, inclusiv curățarea, lustruirea, măsurarea și monitorizarea, precum și depozitarea sigură și fiabilă a uneltelor, poate prelungi durata de viață a echipamentelor de presare.

Designul tabletelor permite conferirea unor caracteristici distinctive produsului, care îl identifică ușor printre altele similare și care influențează loialitatea consumatorilor față de marcă.

Atunci când alegeți o formă de tabletă, este important să fiți creativi în designul acesteia. Imaginația designerului poate sugera orice formă: în plus față de tradiționalul rotund, tableta poate fi ovală, eliptică, pătrată, poligonală etc. Astfel, puteți utiliza diferite forme geometrice pentru a da tabletei o identitate de marcă.

Forma tabletei este un parametru important în ceea ce privește funcționalitatea acesteia - pentru a simplifica procesul de ambalare, orientarea tabletei atunci când se aplică logo-ul, precum și ușurința de utilizare. Utilizarea crestăturii pe suprafața tabletei face posibilă împărțirea tabletei în doze controlate mai mici: o crestătură pentru a împărți tableta în două părți, două crestături pentru a o împărți în patru părți (incizie în 4 părți). De asemenea, este posibil să se utilizeze o formă specială a crestăturii dacă este necesar să se rupă comprimatul prin apăsarea unui deget, ceea ce este foarte convenabil pentru comprimatele de dimensiuni mici.

Profilul tabletei este important atunci când se aplică o peliculă sau un strat de zahăr pe tabletă. Acesta poate fi modificat pentru a mări sau micșora suprafața comprimatului, ceea ce poate fi important pentru a obține solubilitatea dorită sau eliberarea controlată a ingredientelor active ale comprimatului.

Sigla sau imaginea imprimată direct pe tabletă prin presare sau prin imprimare pe învelișul tabletei este o altă modalitate de a oferi recunoaștere mărcii. Pot fi utilizate imagini, desene și semne, ceea ce este foarte relevant pentru industrie.

Embosarea unui pumn este un domeniu foarte specializat care necesită atenție și experiență pentru a asigura o performanță optimă. Producătorul sculei de presare vă va consilia cu privire la modul de selectare a celui mai bun caracter, stil și dimensiune a fontului pentru a evita probleme cum ar fi așchierea, deaminarea la producerea tabletelor și umflarea, golurile și eroziunea interiorului acoperirii etc. la aplicarea acoperirii. Calitatea și profesionalismul aplicării reliefului determină, de asemenea, durabilitatea și durata de viață a instrumentului de presare.

Designul tabletei, instrumentul de presare utilizat și întreținerea acestuia afectează în mod direct calitatea tabletei produse. Obținerea uneltelor de presare fabricate din oțeluri de înaltă calitate, cu caracteristici îmbunătățite, toleranțe minime și lustruire fină reprezintă doar o parte a problemei. Trebuie efectuate evaluări periodice ale uneltelor de presare, monitorizând cât de consistente și precise sunt produse tabletele. Întreținerea de rutină adecvată a uneltelor de presare, inclusiv curățarea, lustruirea, măsurarea și monitorizarea, precum și depozitarea sigură și fiabilă a uneltelor, poate prelungi durata de viață a echipamentelor de presare.

Presarea (comprimarea). Acesta este procesul de formare a comprimatelor din material granular sau pulverulent sub presiune. În producția farmaceutică modernă, comprimarea se realizează pe prese speciale - prese pentru tablete, o altă denumire - mașină rotativă pentru tablete (RTM).

Presarea pe presele de tablete se realizează - un instrument de presare, format dintr-o matrice și două perforatoare.

Ciclul tehnologic al preselor de tablete este compus dintr-o serie de operațiuni consecutive: distribuirea materialului, presarea (formarea unei tablete), ejectarea și descărcarea acesteia. Toate aceste operațiuni se realizează automat, una după alta, prin intermediul actuatoarelor corespunzătoare.

Există două tipuri de mașini de comprimat, care diferă în ceea ce privește principiul de funcționare, designul și capacitatea: cu manivelă și rotative.

Modelele cu manivelă sunt modele cu o singură poziție și nu au elemente mobile în compoziția lor: materialul sursă și produsul finit sunt într-o poziție statică. Fiecare etapă a ciclului tehnologic (încărcare, dozare, presare, ejectare) este responsabilă de un anumit mecanism. În mod caracteristic, presarea este realizată de un singur echipament, ceea ce permite o omogenitate absolută a comprimatelor obținute.