Marvin "Popcorn" Sutton

Expert

- Joined

- Jul 25, 2021

- Messages

- 209

- Reaction score

- 321

- Points

- 63

A tecnologia de fabricação de comprimidos é chamada de tabletagem e envolve várias operações sucessivas para obter a forma desejada.

O comprimido é uma forma de dosagem feita pela prensagem de medicamentos ou de uma mistura de medicamentos e excipientes. Destina-se ao uso oral interno. Os comprimidos são uma das formas mais comuns e promissoras de substâncias e constituem uma grande parte da quantidade total de medicamentos.

Os comprimidos são feitos pressionando-se os pós em máquinas de comprimidos. Esse é o principal método de produção de comprimidos.

A escolha do esquema tecnológico ideal para a produção de comprimidos depende das propriedades físico-químicas e tecnológicas dos medicamentos, de sua quantidade no comprimido, da resistência a fatores ambientais etc.

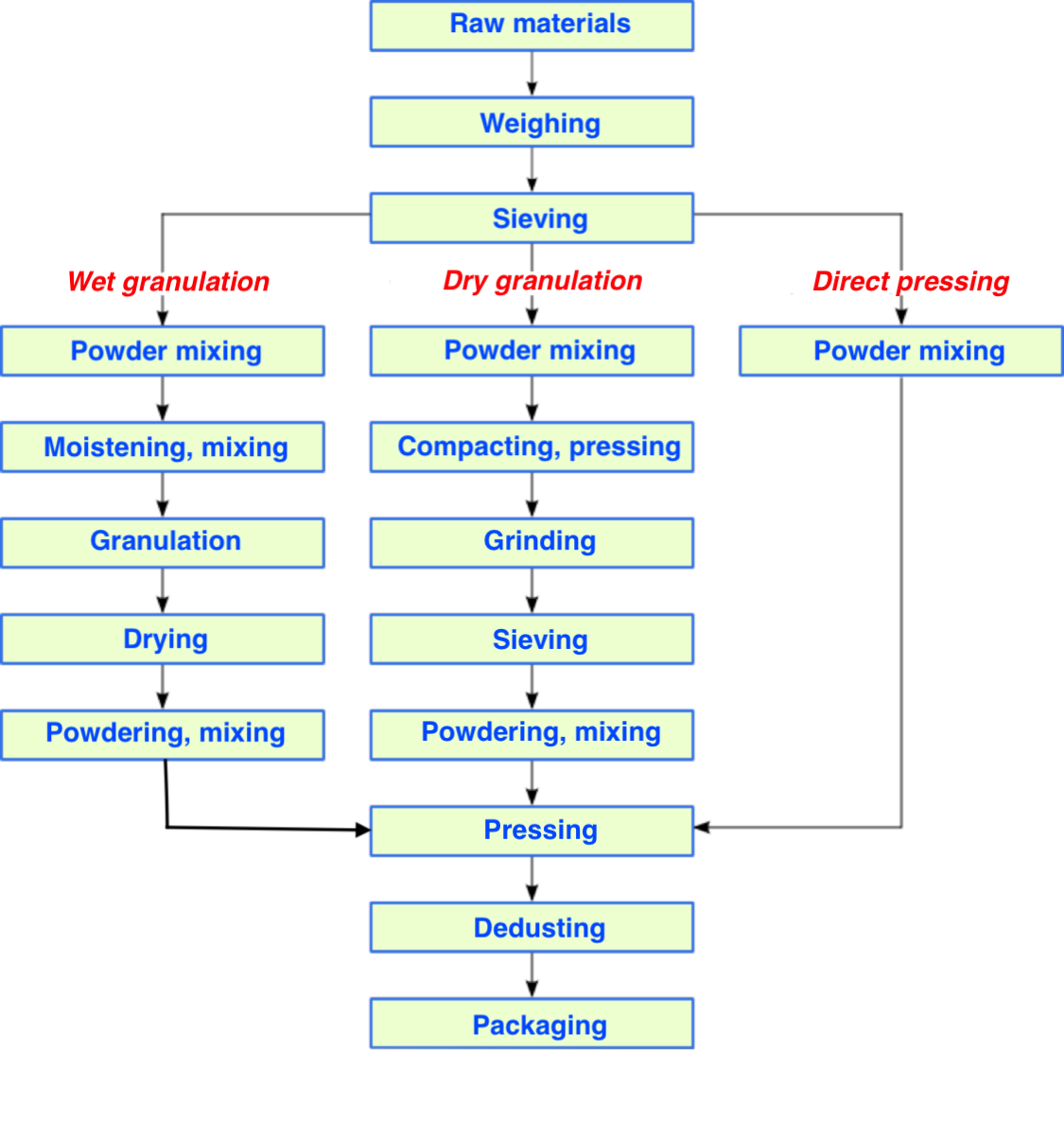

Atualmente, são usados três métodos principais de produção de comprimidos: por compressão direta de substâncias, granulação seca e úmida.

O comprimido é uma forma de dosagem feita pela prensagem de medicamentos ou de uma mistura de medicamentos e excipientes. Destina-se ao uso oral interno. Os comprimidos são uma das formas mais comuns e promissoras de substâncias e constituem uma grande parte da quantidade total de medicamentos.

Isso se deve ao fato de os comprimidos apresentarem várias vantagens em relação a outras formas de substâncias.

Precisão da

Precisão das substâncias de dosagem introduzidas no comprimido: a homogeneidade (uniformidade) da distribuição da substância ativa no comprimido, o peso correto do comprimido e dos medicamentos que o compõem.

A precisão da dosagem depende da homogeneidade da massa do comprimido, que é garantida pela mistura cuidadosa de medicamentos e excipientes e sua distribuição uniforme na massa total. A precisão da dosagem também depende da rapidez e da falha no preenchimento do encaixe da matriz da máquina de comprimidos. Se for dispensado menos material do que o encaixe da matriz pode aceitar no curto período em que o funil permanece sobre a abertura da matriz, o peso dos comprimidos recebidos será insuficiente. A taxa de enchimento necessária do encaixe da matriz depende do formato do funil, do ângulo de inclinação e do fato de as partículas do material a ser peletizado terem deslizamento suficiente. Muitas vezes, as forças de atrito entre as partículas individuais devido à rugosidade de sua superfície são tão grandes que o soquete da matriz não é completamente preenchido ou não é preenchido devido ao atraso do pó no funil. Nesses casos, agentes antifricção são adicionados ao material para reduzir o atrito entre as partículas, proporcionando-lhes uma superfície lisa. Normalmente, os pós pequenos, que tendem a grudar na superfície do funil, têm propriedades de deslizamento ruins, por isso é necessário aumentar artificialmente o tamanho das partículas até o valor ideal por meio da granulação do material.

A delaminação causa uma alteração no peso dos comprimidos. Em alguns casos, a delaminação pode ser evitada com a instalação de um pequeno agitador no funil, mas uma medida mais radical é equalizar os tamanhos das partículas por meio da granulação do material.

Quando falamos em homogeneidade do material, também nos referimos à homogeneidade do formato de suas partículas. As partículas com diferentes contornos espaciais e aproximadamente a mesma massa serão colocadas no ninho da matriz com compactação diferente. Isso também causará flutuações na massa dos tabletes. O alinhamento do formato das partículas é obtido pelo processo de peletização. É difícil obter a homogeneidade dos grânulos, portanto, variando a proporção das frações de granulado por meio de experimentos, é possível estabelecer a composição ideal correspondente à melhor fluidez e à alta qualidade dos comprimidos a uma determinada pressão de prensagem.

A precisão da dosagem depende da homogeneidade da massa do comprimido, que é garantida pela mistura cuidadosa de medicamentos e excipientes e sua distribuição uniforme na massa total. A precisão da dosagem também depende da rapidez e da falha no preenchimento do encaixe da matriz da máquina de comprimidos. Se for dispensado menos material do que o encaixe da matriz pode aceitar no curto período em que o funil permanece sobre a abertura da matriz, o peso dos comprimidos recebidos será insuficiente. A taxa de enchimento necessária do encaixe da matriz depende do formato do funil, do ângulo de inclinação e do fato de as partículas do material a ser peletizado terem deslizamento suficiente. Muitas vezes, as forças de atrito entre as partículas individuais devido à rugosidade de sua superfície são tão grandes que o soquete da matriz não é completamente preenchido ou não é preenchido devido ao atraso do pó no funil. Nesses casos, agentes antifricção são adicionados ao material para reduzir o atrito entre as partículas, proporcionando-lhes uma superfície lisa. Normalmente, os pós pequenos, que tendem a grudar na superfície do funil, têm propriedades de deslizamento ruins, por isso é necessário aumentar artificialmente o tamanho das partículas até o valor ideal por meio da granulação do material.

A delaminação causa uma alteração no peso dos comprimidos. Em alguns casos, a delaminação pode ser evitada com a instalação de um pequeno agitador no funil, mas uma medida mais radical é equalizar os tamanhos das partículas por meio da granulação do material.

Quando falamos em homogeneidade do material, também nos referimos à homogeneidade do formato de suas partículas. As partículas com diferentes contornos espaciais e aproximadamente a mesma massa serão colocadas no ninho da matriz com compactação diferente. Isso também causará flutuações na massa dos tabletes. O alinhamento do formato das partículas é obtido pelo processo de peletização. É difícil obter a homogeneidade dos grânulos, portanto, variando a proporção das frações de granulado por meio de experimentos, é possível estabelecer a composição ideal correspondente à melhor fluidez e à alta qualidade dos comprimidos a uma determinada pressão de prensagem.

Qualidade dos comprimidos: preservação das substâncias no estado prensado; durabilidade mecânica; dureza/ fragilidade. Os comprimidos devem ter resistência suficiente para permanecerem intactos sob influências mecânicas durante a embalagem, o transporte e o armazenamento.

A resistência mecânica se deve ao intertravamento das partículas. A peletização é realizada por prensagem com a ajuda de máquinas de comprimidos a uma pressão de 50 a 300 MPa (geralmente 250 MPa, menos frequentemente mais alta). No início do processo de prensagem, a massa do pellet é compactada, as partículas ficam mais próximas umas das outras e são criadas as condições para as forças de interação intermolecular e eletrostática. As forças de interação intermolecular se manifestam quando as partículas se aproximam umas das outras a uma distância de 10"6-10"7 cm.

O processo de prensagem da massa do comprimido pode ser dividido em três estágios.

A força mecânica depende da quantidade de pressão no processo de prensagem, e é importante rastrear como a pressão aumentará durante a prensagem. Nas máquinas de comprimidos de impacto (excêntricas), a pressão aumenta drasticamente, o que faz com que a superfície do comprimido sob o impacto dos punções seja fortemente aquecida (a energia mecânica é convertida em energia térmica) e as substâncias se fundem, formando uma camada contínua de cimento.

Nas máquinas de tabletes rotativos, a pressão aumenta gradualmente, o que proporciona melhores resultados, pois proporciona uma exposição mais longa à pressão sobre a massa do tablete. Quanto mais tempo a pressão é aplicada, mais completamente o ar é removido do material do tablete, o que pode ter um efeito prejudicial sobre os tabletes quando a pressão é liberada. Além disso, o aquecimento do comprimido na superfície é significativamente reduzido, o que elimina os efeitos prejudiciais do aumento da temperatura sobre as substâncias constituintes do comprimido.

O uso de alta pressão de prensagem pode ter um efeito negativo na qualidade do comprimido e contribuir para o desgaste da máquina de comprimidos. A alta pressão pode ser compensada com a adição de substâncias que tenham um grande momento de dipolo e garantam a adesão das partículas a pressões relativamente baixas. A água, com momento de dipolo suficiente, é uma "ponte" entre essas partículas. A água interfere na ligação das partículas de medicamentos pouco solúveis e insolúveis. Nesses casos, é necessária a adição de substâncias com maior força adesiva (soluções de amido, gelatina etc.) e, novamente, é preciso recorrer à granulação para introduzir na massa peletizada agentes de ligação que aumentem a plasticidade dos fármacos; isso manifesta uma propriedade chamada adesão, que faz com que as partículas grudem umas nas outras.

A resistência mecânica se deve ao intertravamento das partículas. A peletização é realizada por prensagem com a ajuda de máquinas de comprimidos a uma pressão de 50 a 300 MPa (geralmente 250 MPa, menos frequentemente mais alta). No início do processo de prensagem, a massa do pellet é compactada, as partículas ficam mais próximas umas das outras e são criadas as condições para as forças de interação intermolecular e eletrostática. As forças de interação intermolecular se manifestam quando as partículas se aproximam umas das outras a uma distância de 10"6-10"7 cm.

O processo de prensagem da massa do comprimido pode ser dividido em três estágios.

A força mecânica depende da quantidade de pressão no processo de prensagem, e é importante rastrear como a pressão aumentará durante a prensagem. Nas máquinas de comprimidos de impacto (excêntricas), a pressão aumenta drasticamente, o que faz com que a superfície do comprimido sob o impacto dos punções seja fortemente aquecida (a energia mecânica é convertida em energia térmica) e as substâncias se fundem, formando uma camada contínua de cimento.

Nas máquinas de tabletes rotativos, a pressão aumenta gradualmente, o que proporciona melhores resultados, pois proporciona uma exposição mais longa à pressão sobre a massa do tablete. Quanto mais tempo a pressão é aplicada, mais completamente o ar é removido do material do tablete, o que pode ter um efeito prejudicial sobre os tabletes quando a pressão é liberada. Além disso, o aquecimento do comprimido na superfície é significativamente reduzido, o que elimina os efeitos prejudiciais do aumento da temperatura sobre as substâncias constituintes do comprimido.

O uso de alta pressão de prensagem pode ter um efeito negativo na qualidade do comprimido e contribuir para o desgaste da máquina de comprimidos. A alta pressão pode ser compensada com a adição de substâncias que tenham um grande momento de dipolo e garantam a adesão das partículas a pressões relativamente baixas. A água, com momento de dipolo suficiente, é uma "ponte" entre essas partículas. A água interfere na ligação das partículas de medicamentos pouco solúveis e insolúveis. Nesses casos, é necessária a adição de substâncias com maior força adesiva (soluções de amido, gelatina etc.) e, novamente, é preciso recorrer à granulação para introduzir na massa peletizada agentes de ligação que aumentem a plasticidade dos fármacos; isso manifesta uma propriedade chamada adesão, que faz com que as partículas grudem umas nas outras.

separação

Solubilidade e separação - a capacidade de se desintegrar ou dissolver dentro do período de tempo especificado pela documentação científica e técnica relevante para determinados tipos de comprimidos.

O comprimido deve ter a quebra necessária com resistência mecânica suficiente. Uma resistência muito alta do comprimido afeta sua quebra e a liberação da substância medicamentosa - o tempo de quebra aumenta, o que tem um impacto negativo na qualidade do comprimido. A quebra depende de vários motivos:

- a quantidade de agentes ligantes: os comprimidos devem conter a quantidade necessária para atingir a força exigida;

- a pressão de compressão: o excesso de pressão prejudica a separação do comprimido;

- a qualidade dos agentes soltadores que contribuem para a separação dos comprimidos;

- as propriedades das substâncias no comprimido, sua capacidade de se dissolver na água, de ser molhado pela água, de inchar; os comprimidos com substâncias facilmente solúveis se desintegrarão mais rapidamente e exigirão menos desintegrantes.

O comprimido deve ter a quebra necessária com resistência mecânica suficiente. Uma resistência muito alta do comprimido afeta sua quebra e a liberação da substância medicamentosa - o tempo de quebra aumenta, o que tem um impacto negativo na qualidade do comprimido. A quebra depende de vários motivos:

- a quantidade de agentes ligantes: os comprimidos devem conter a quantidade necessária para atingir a força exigida;

- a pressão de compressão: o excesso de pressão prejudica a separação do comprimido;

- a qualidade dos agentes soltadores que contribuem para a separação dos comprimidos;

- as propriedades das substâncias no comprimido, sua capacidade de se dissolver na água, de ser molhado pela água, de inchar; os comprimidos com substâncias facilmente solúveis se desintegrarão mais rapidamente e exigirão menos desintegrantes.

A portabilidade dos comprimidos proporciona facilidade de uso, dispensação, armazenamento e transporte das substâncias.

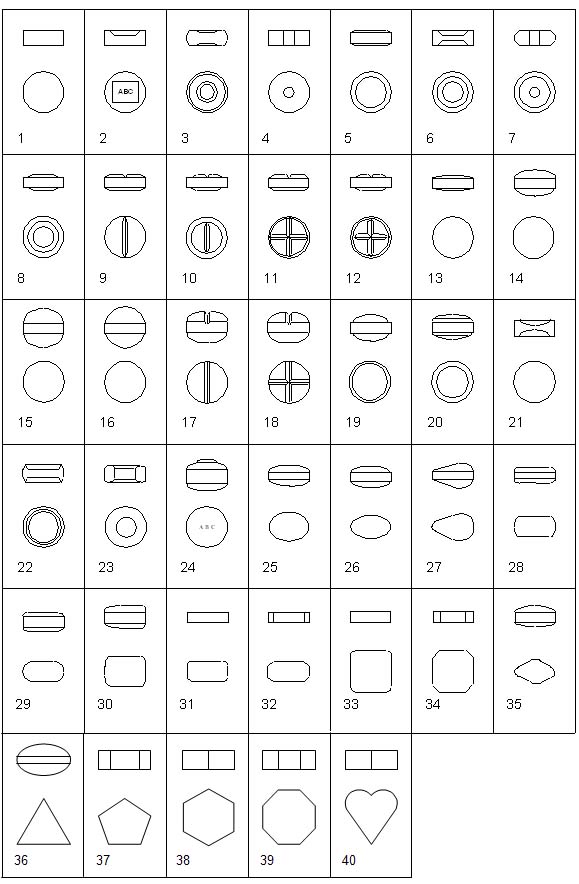

Os comprimidos são placas planas ou biconvexas de formato redondo, oval ou outro. O diâmetro dos comprimidos varia de 3 a 25 mm, sendo o mais comum de 5 a 14 mm de diâmetro. A altura dos comprimidos deve ser de 30 a 40% de seu diâmetro.

Os comprimidos com mais de 9 mm de diâmetro podem ter um entalhe aplicado a eles durante a prensagem. Os entalhes facilitam a quebra do comprimido e sua divisão em 2 ou 4 doses para variar a dosagem da substância.

Os comprimidos são placas planas ou biconvexas de formato redondo, oval ou outro. O diâmetro dos comprimidos varia de 3 a 25 mm, sendo o mais comum de 5 a 14 mm de diâmetro. A altura dos comprimidos deve ser de 30 a 40% de seu diâmetro.

Os comprimidos com mais de 9 mm de diâmetro podem ter um entalhe aplicado a eles durante a prensagem. Os entalhes facilitam a quebra do comprimido e sua divisão em 2 ou 4 doses para variar a dosagem da substância.

Produção de comprimidos.

A massa sujeita à formação de comprimidos deve ter um conjunto de propriedades que atenda aos requisitos acima: precisão de dosagem, resistência mecânica e desintegrabilidade.Os comprimidos são feitos pressionando-se os pós em máquinas de comprimidos. Esse é o principal método de produção de comprimidos.

A escolha do esquema tecnológico ideal para a produção de comprimidos depende das propriedades físico-químicas e tecnológicas dos medicamentos, de sua quantidade no comprimido, da resistência a fatores ambientais etc.

Atualmente, são usados três métodos principais de produção de comprimidos: por compressão direta de substâncias, granulação seca e úmida.

A tecnologia de produção de comprimidos é dividida em vários estágios:

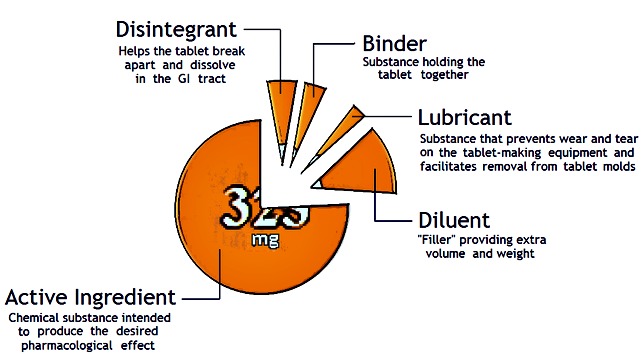

A escolha de matérias-primas para comprimidos deve ser abordada com a máxima importância. As matérias-primas para o setor farmacêutico são substâncias orgânicas e inorgânicas de alta qualidade. Os requisitos restritivos impostos a esses produtos semiacabados referem-se não apenas à pureza, mas também aos parâmetros técnicos estritamente definidos resultantes de um processo de produção conduzido corretamente. Por esse motivo, vale a pena prestar atenção aos fabricantes de matérias-primas farmacêuticas que aplicam altos padrões de produção. As matérias-primas para comprimidos são divididas em duas categorias: ingredientes ativos e excipientes. A composição do comprimido é cuidadosamente selecionada pelos tecnólogos, para que o produto atenda aos parâmetros especificados. Logo abaixo, você verá características mais detalhadas dos ingredientes ativos e excipientes.

Um exemplo da composição de um comprimido:

Ao fazer comprimidos, a primeira coisa a fazer é escolher o ingrediente ativo principal. O ingrediente ativo mais comum nas pílulas é o MDMA (3,4-metilenodioximetanfetamina), que é uma droga de boate e é popular entre muitos jovens. Mas você pode usar qualquer substância que tenha efeito quando tomada por via oral.

Substâncias diferentes têm efeitos diferentes em uma pessoa e são divididas em classes: empatogênicas, estimulantes, psicodélicas e outras. Portanto, você deve estudar cuidadosamente qual efeito e após qual dosagem ocorrerá ao tomar a droga, para isso, use qualquer literatura disponível e a Internet. Além disso, recomenda-se estudar o efeito da dosagem do medicamento nos voluntários antes de iniciar sua produção em massa. É especialmente importante realizar biotestes em voluntários se você for usar várias substâncias ativas na composição da pílula, a fim de calcular as proporções ideais de substâncias de ação cruzada. É altamente desaconselhável usar mais de dois ingredientes ativos principais, pois o risco de intolerância individual aumenta.

Ao escolher um ingrediente ativo, é necessário proceder a partir de vários fatores: disponibilidade de matérias-primas, qualidade, custo, demanda. Substâncias populares, suas combinações entre si, bem como suas dosagens, podem ser facilmente encontradas na Internet em fóruns temáticos.

Exemplos de substâncias ativas em comprimidos: Metilenodioximetanfetamina (MDMA), Metilenodioxianfetamina (MDA), Fluoranfetamina (4FA), Metilona (bk-MDMA), Mefedrona (4MMC), Metanfetamina, Anfetamina, Mescalina, 4-bromo-2,5-dimetoxifenetilamina (2-cb), 3,4,5-trimetoxi-alfa-metilfenil-amina (TMA), cetamina, fenciclidina, 5-MeO-DiPT e muitas outras...

Substâncias diferentes têm efeitos diferentes em uma pessoa e são divididas em classes: empatogênicas, estimulantes, psicodélicas e outras. Portanto, você deve estudar cuidadosamente qual efeito e após qual dosagem ocorrerá ao tomar a droga, para isso, use qualquer literatura disponível e a Internet. Além disso, recomenda-se estudar o efeito da dosagem do medicamento nos voluntários antes de iniciar sua produção em massa. É especialmente importante realizar biotestes em voluntários se você for usar várias substâncias ativas na composição da pílula, a fim de calcular as proporções ideais de substâncias de ação cruzada. É altamente desaconselhável usar mais de dois ingredientes ativos principais, pois o risco de intolerância individual aumenta.

Ao escolher um ingrediente ativo, é necessário proceder a partir de vários fatores: disponibilidade de matérias-primas, qualidade, custo, demanda. Substâncias populares, suas combinações entre si, bem como suas dosagens, podem ser facilmente encontradas na Internet em fóruns temáticos.

Exemplos de substâncias ativas em comprimidos: Metilenodioximetanfetamina (MDMA), Metilenodioxianfetamina (MDA), Fluoranfetamina (4FA), Metilona (bk-MDMA), Mefedrona (4MMC), Metanfetamina, Anfetamina, Mescalina, 4-bromo-2,5-dimetoxifenetilamina (2-cb), 3,4,5-trimetoxi-alfa-metilfenil-amina (TMA), cetamina, fenciclidina, 5-MeO-DiPT e muitas outras...

Os excipientes são substâncias usadas no processo de fabricação para conferir as propriedades desejadas aos comprimidos. Essas substâncias são divididas em classes:

Antiadesivos - excipientes que reduzem a adesão ou a aderência do granulado ou do pó da massa do comprimido à superfície final do punção, usados no processo tecnológico de produção de comprimidos na etapa de prensagem.

Um dos problemas da produção de pellets é obter boa fluidez do granulado nos dispositivos de alimentação (funis, tremonhas). Os pellets ou pós obtidos têm uma superfície áspera, o que dificulta sua sucção do funil de alimentação para os soquetes da matriz. Além disso, os pellets podem aderir às paredes da matriz e dos punções devido ao atrito desenvolvido nas áreas de contato das partículas com a ferramenta de prensagem de comprimidos. Para eliminar ou reduzir esses fenômenos indesejáveis, são usados agentes antifricção representados pelo grupo deslizante e pelo grupo lubrificante.

Os agentes deslizantes se adsorvem na superfície das partículas (pellets), eliminam ou reduzem sua rugosidade, aumentando sua fluidez (escoamento). Os lubrificantes não apenas reduzem o atrito nas áreas de contato, mas também facilitam muito a deformação das partículas devido à adsorção e à redução de sua resistência ao penetrar nas microfendas. A função dos lubrificantes é superar a força de atrito entre os grânulos e a parede da matriz, entre o comprimido prensado e a parede da matriz no momento em que é empurrado para fora da matriz pelo punção inferior.

O talco é uma das substâncias que representam o tipo de silicato lamelar, que se baseia em camadas de empacotamento hexagonal denso. As camadas são ligadas umas às outras por forças residuais de van der Waals, a mais fraca de todas as ligações químicas. Devido a essa propriedade e à alta dispersão das partículas, eles são capazes de se deformar e deslizar bem.

Antioxidantes - excipientes que evitam a oxidação indesejável do ativo ou de outro excipiente devido a fortes propriedades redutoras ou a outros mecanismos de interação do excipiente.

Aromatizantes - excipientes destinados a dar aos comprimidos o odor desejado, geralmente o odor de frutas, bagas, menta, baunilha, etc.

Tampões - excipientes destinados a regular o pH do ambiente do comprimido.

Agentes de mascaramento do sabor - excipientes destinados a dar aos comprimidos o sabor desejado, geralmente o sabor de frutas, bagas, chocolate etc. Como agentes de mascaramento de sabor, agora se propõe o uso de substâncias naturais e sintéticas na forma de soluções, xaropes, extratos e essências. Entre os xaropes, o açúcar, a cereja e a framboesa são especialmente difundidos, e entre as substâncias adoçantes estão a sacarose, a lactose, a frutose, o sorbitol e a sacarina. O mais promissor é o sorbitol, um substituto da sacarose, que forma soluções viscosas e também estabiliza algumas substâncias medicinais. Além das substâncias acima, várias composições de mascaramento do paladar são usadas para correção do paladar, cujas macromoléculas parecem envolver as moléculas da substância medicinal e os receptores gustativos na língua. Entre elas estão o ágar, os alginatos, a metilcelulose e as pectinas. Os óleos essenciais também têm um efeito corretivo: hortelã-pimenta, anis, laranja.

Os corantes são adicionados para melhorar a aparência dos comprimidos, bem como para indicar o grupo terapêutico dos medicamentos, como pílulas para dormir, venenosas. Além disso, alguns corantes são estabilizadores de medicamentos fotossensíveis.

Os corantes aprovados para uso em tecnologia farmacêutica são classificados em grupos:

- Pigmentos minerais (dióxido de titânio - pigmento branco, óxido de ferro), que são usados na forma de pós finamente moídos;

- corantes de origem natural (clorofila, caratinoides), embora tenham as seguintes desvantagens: baixa capacidade de coloração, baixa resistência à luz, a oxidantes e agentes redutores, a mudanças de pH, a mudanças de temperatura;

- corantes sintéticos: índigo (azul), tartrazina (amarelo), vermelho ácido 2C, tropeolina, eosina. Às vezes, é usada uma mistura de índigo e tartrazina, que tem uma cor verde.

Os desintegrantes são substâncias auxiliares usadas para desintegrar comprimidos ou dissolver medicamentos. De acordo com o mecanismo de ação, os desintegrantes são divididos em três grupos:

a) Inchaço - quebra o comprimido por meio do inchaço em um meio líquido. Esse grupo inclui pós de ácido algínico e seus sais, amilopectina, etc.

b) Melhoria da molhabilidade e da permeabilidade à água - amido, polissorbato-80, etc.

c) Substâncias formadoras de gás: uma mistura de ácidos cítrico e tartárico com hidrogenocarbonato de sódio ou carbonato de cálcio - quando dissolvidos, os componentes da mistura liberam dióxido de carbono e destroem o comprimido.

Corantes - substâncias auxiliares usadas para dar cor aos comprimidos.

Agentes de enchimento - excipientes usados para dar um determinado volume ou peso aos comprimidos. Os agentes de enchimento determinam as propriedades tecnológicas da massa para a formação do comprimido e as propriedades físicas e mecânicas dos comprimidos acabados.

Aglutinantes - excipientes usados para garantir a resistência dos comprimidos por meio da ligação dos componentes; no processo de fabricação, eles são usados na forma sólida (seca). Os agentes aglutinantes são usados para granulação e para fornecer a resistência necessária aos pellets e comprimidos. Para esse fim, são usados água, álcool etílico, soluções de gelatina, amido, açúcar, alginato de sódio, goma natural, derivados de celulose, polivinilpirrolidona etc. Ao adicionar substâncias desse grupo, é necessário levar em conta a possibilidade de deterioração da desintegração do comprimido e a taxa de liberação da substância medicamentosa.

Glidificantes - excipientes usados no processo de fabricação de comprimidos na etapa de prensagem para melhorar a fluidez dos grânulos ou do pó, reduzindo o atrito entre as partículas.

Lubrificantes - substâncias auxiliares que ajudam a reduzir a força de atrito entre a superfície do comprimido e as paredes da célula de punção na qual o comprimido é formado, usadas no processo tecnológico de fabricação de comprimidos na etapa de prensagem,

Umectantes - excipientes usados para ligar componentes em comprimidos e outras formas de dosagem sólida; usados no processo de fabricação na forma de uma solução.

A lista total de excipientes:

Afrouxamento: gás de dilatação que melhora a molhabilidade e a permeabilidade à água amido de trigo, batata, milho, arroz, pectina, gelatina, metilcelulose, carboximetilcelulose, amilopectina, ágar-ágar, ácido algínico, alginato de potássio e sódio, etc. Mistura de hidrogenocarbonato de sódio com ácido cítrico ou tartárico, etc. Amido de trigo, amido de batata, amido de milho, amido de arroz, açúcar, glicose, polissorbato 80, aerosil, etc. Aglutinantes: água purificada, álcool etílico, pasta de amido, xarope de açúcar, carboximetilcelulose, oxietilcelulose, soluções de oxipropilmetilcelulose, álcool polivinílico, polivinilpirrolidona, gelatina, ácido algínico etc.

Antifriction slip, lubrificantes: amido, talco, aerosil, polissorbato-80, etc. ácido esteárico, estearato de cálcio e magnésio, etc.

Corrigentes de sabor, cheiro e cor: açúcar, glicose, frutose, sacarose, xilitol, manitol, sorbitol, glicina, asparkam etc. óleos essenciais, concentrados de suco de frutas, mentol, vanilina, essências de frutas etc. índigo carmim, tartrazina (amarelo), vermelho ácido 2C.

Corantes: tropelina, eosina, caroteno, clorofila, ruberozum, dióxido de titânio, carvão ativado, carbonato de cálcio, argila branca, óxido de ferro etc.

Antiadesivos - excipientes que reduzem a adesão ou a aderência do granulado ou do pó da massa do comprimido à superfície final do punção, usados no processo tecnológico de produção de comprimidos na etapa de prensagem.

Um dos problemas da produção de pellets é obter boa fluidez do granulado nos dispositivos de alimentação (funis, tremonhas). Os pellets ou pós obtidos têm uma superfície áspera, o que dificulta sua sucção do funil de alimentação para os soquetes da matriz. Além disso, os pellets podem aderir às paredes da matriz e dos punções devido ao atrito desenvolvido nas áreas de contato das partículas com a ferramenta de prensagem de comprimidos. Para eliminar ou reduzir esses fenômenos indesejáveis, são usados agentes antifricção representados pelo grupo deslizante e pelo grupo lubrificante.

Os agentes deslizantes se adsorvem na superfície das partículas (pellets), eliminam ou reduzem sua rugosidade, aumentando sua fluidez (escoamento). Os lubrificantes não apenas reduzem o atrito nas áreas de contato, mas também facilitam muito a deformação das partículas devido à adsorção e à redução de sua resistência ao penetrar nas microfendas. A função dos lubrificantes é superar a força de atrito entre os grânulos e a parede da matriz, entre o comprimido prensado e a parede da matriz no momento em que é empurrado para fora da matriz pelo punção inferior.

O talco é uma das substâncias que representam o tipo de silicato lamelar, que se baseia em camadas de empacotamento hexagonal denso. As camadas são ligadas umas às outras por forças residuais de van der Waals, a mais fraca de todas as ligações químicas. Devido a essa propriedade e à alta dispersão das partículas, eles são capazes de se deformar e deslizar bem.

Antioxidantes - excipientes que evitam a oxidação indesejável do ativo ou de outro excipiente devido a fortes propriedades redutoras ou a outros mecanismos de interação do excipiente.

Aromatizantes - excipientes destinados a dar aos comprimidos o odor desejado, geralmente o odor de frutas, bagas, menta, baunilha, etc.

Tampões - excipientes destinados a regular o pH do ambiente do comprimido.

Agentes de mascaramento do sabor - excipientes destinados a dar aos comprimidos o sabor desejado, geralmente o sabor de frutas, bagas, chocolate etc. Como agentes de mascaramento de sabor, agora se propõe o uso de substâncias naturais e sintéticas na forma de soluções, xaropes, extratos e essências. Entre os xaropes, o açúcar, a cereja e a framboesa são especialmente difundidos, e entre as substâncias adoçantes estão a sacarose, a lactose, a frutose, o sorbitol e a sacarina. O mais promissor é o sorbitol, um substituto da sacarose, que forma soluções viscosas e também estabiliza algumas substâncias medicinais. Além das substâncias acima, várias composições de mascaramento do paladar são usadas para correção do paladar, cujas macromoléculas parecem envolver as moléculas da substância medicinal e os receptores gustativos na língua. Entre elas estão o ágar, os alginatos, a metilcelulose e as pectinas. Os óleos essenciais também têm um efeito corretivo: hortelã-pimenta, anis, laranja.

Os corantes são adicionados para melhorar a aparência dos comprimidos, bem como para indicar o grupo terapêutico dos medicamentos, como pílulas para dormir, venenosas. Além disso, alguns corantes são estabilizadores de medicamentos fotossensíveis.

Os corantes aprovados para uso em tecnologia farmacêutica são classificados em grupos:

- Pigmentos minerais (dióxido de titânio - pigmento branco, óxido de ferro), que são usados na forma de pós finamente moídos;

- corantes de origem natural (clorofila, caratinoides), embora tenham as seguintes desvantagens: baixa capacidade de coloração, baixa resistência à luz, a oxidantes e agentes redutores, a mudanças de pH, a mudanças de temperatura;

- corantes sintéticos: índigo (azul), tartrazina (amarelo), vermelho ácido 2C, tropeolina, eosina. Às vezes, é usada uma mistura de índigo e tartrazina, que tem uma cor verde.

Os desintegrantes são substâncias auxiliares usadas para desintegrar comprimidos ou dissolver medicamentos. De acordo com o mecanismo de ação, os desintegrantes são divididos em três grupos:

a) Inchaço - quebra o comprimido por meio do inchaço em um meio líquido. Esse grupo inclui pós de ácido algínico e seus sais, amilopectina, etc.

b) Melhoria da molhabilidade e da permeabilidade à água - amido, polissorbato-80, etc.

c) Substâncias formadoras de gás: uma mistura de ácidos cítrico e tartárico com hidrogenocarbonato de sódio ou carbonato de cálcio - quando dissolvidos, os componentes da mistura liberam dióxido de carbono e destroem o comprimido.

Corantes - substâncias auxiliares usadas para dar cor aos comprimidos.

Agentes de enchimento - excipientes usados para dar um determinado volume ou peso aos comprimidos. Os agentes de enchimento determinam as propriedades tecnológicas da massa para a formação do comprimido e as propriedades físicas e mecânicas dos comprimidos acabados.

Aglutinantes - excipientes usados para garantir a resistência dos comprimidos por meio da ligação dos componentes; no processo de fabricação, eles são usados na forma sólida (seca). Os agentes aglutinantes são usados para granulação e para fornecer a resistência necessária aos pellets e comprimidos. Para esse fim, são usados água, álcool etílico, soluções de gelatina, amido, açúcar, alginato de sódio, goma natural, derivados de celulose, polivinilpirrolidona etc. Ao adicionar substâncias desse grupo, é necessário levar em conta a possibilidade de deterioração da desintegração do comprimido e a taxa de liberação da substância medicamentosa.

Glidificantes - excipientes usados no processo de fabricação de comprimidos na etapa de prensagem para melhorar a fluidez dos grânulos ou do pó, reduzindo o atrito entre as partículas.

Lubrificantes - substâncias auxiliares que ajudam a reduzir a força de atrito entre a superfície do comprimido e as paredes da célula de punção na qual o comprimido é formado, usadas no processo tecnológico de fabricação de comprimidos na etapa de prensagem,

Umectantes - excipientes usados para ligar componentes em comprimidos e outras formas de dosagem sólida; usados no processo de fabricação na forma de uma solução.

A lista total de excipientes:

Afrouxamento: gás de dilatação que melhora a molhabilidade e a permeabilidade à água amido de trigo, batata, milho, arroz, pectina, gelatina, metilcelulose, carboximetilcelulose, amilopectina, ágar-ágar, ácido algínico, alginato de potássio e sódio, etc. Mistura de hidrogenocarbonato de sódio com ácido cítrico ou tartárico, etc. Amido de trigo, amido de batata, amido de milho, amido de arroz, açúcar, glicose, polissorbato 80, aerosil, etc. Aglutinantes: água purificada, álcool etílico, pasta de amido, xarope de açúcar, carboximetilcelulose, oxietilcelulose, soluções de oxipropilmetilcelulose, álcool polivinílico, polivinilpirrolidona, gelatina, ácido algínico etc.

Antifriction slip, lubrificantes: amido, talco, aerosil, polissorbato-80, etc. ácido esteárico, estearato de cálcio e magnésio, etc.

Corrigentes de sabor, cheiro e cor: açúcar, glicose, frutose, sacarose, xilitol, manitol, sorbitol, glicina, asparkam etc. óleos essenciais, concentrados de suco de frutas, mentol, vanilina, essências de frutas etc. índigo carmim, tartrazina (amarelo), vermelho ácido 2C.

Corantes: tropelina, eosina, caroteno, clorofila, ruberozum, dióxido de titânio, carvão ativado, carbonato de cálcio, argila branca, óxido de ferro etc.

Na fabricação de formas farmacêuticas de material em pó, além da mistura e da prensagem, há operações de moagem, granulação e formação de comprimidos.

Requisitos para salas:

A pesagem de materiais iniciais geralmente deve ser realizada em uma sala de pesagem separada, projetada para esse uso. Essa exigência explícita de uma área de pesagem reflete a importância do processo. Além dos requisitos relacionados a layout, superfícies etc., as salas também devem ser separadas das outras salas da área de produção. Durante a fase de planejamento, o local do processo de pesagem deve ser estabelecido de acordo com os fluxos definidos de material e pessoal. Portanto, a pesagem permanente em salas multifuncionais não é recomendada. Isso é compreensível, pois o sistema de pesagem deve ser definido com muita precisão com balanças e processos, para evitar contaminação cruzada, misturas ou confusão.

Requisitos das balanças:

As balanças e os dispositivos de medição devem ter a faixa de medição adequada e a precisão necessária. Elas devem ser calibradas regularmente e isso deve ser documentado. Devido à importância do peso inicial para os processos subsequentes e para a qualidade do produto final, as verificações devem ser realizadas com frequência, ou seja, de acordo com a utilização da área de pesagem. Normalmente, devem ser realizados testes diários de desempenho, além da calibração. Para falhas de balança descobertas retrospectivamente no decorrer do dia, o número de pesos iniciais críticos pode ser reduzido até o momento do teste de desempenho (exemplo: diariamente: teste de desempenho com 3 pesos diferentes dentro da faixa de calibração). As calibrações e os testes de desempenho são documentados no livro de registro.

A tolerância permitida deve ser especificada para a respectiva faixa de pesagem, levando em conta as imprecisões de medição, ou seja, o desvio tolerado do valor-alvo.

Os equipamentos e utensílios usados no manuseio das matérias-primas devem atender aos requisitos das superfícies na produção farmacêutica. Esses requisitos devem ser levados em conta ao selecionar as peças de contato com o produto, como conchas (costuras soldadas entre a alça e a bandeja, rebites etc., que dificultam a limpeza), sistemas de dosagem (roscas de dosagem), sistemas de carregamento (pneumáticos) e acoplamentos.

A pesagem de materiais iniciais geralmente deve ser realizada em uma sala de pesagem separada, projetada para esse uso. Essa exigência explícita de uma área de pesagem reflete a importância do processo. Além dos requisitos relacionados a layout, superfícies etc., as salas também devem ser separadas das outras salas da área de produção. Durante a fase de planejamento, o local do processo de pesagem deve ser estabelecido de acordo com os fluxos definidos de material e pessoal. Portanto, a pesagem permanente em salas multifuncionais não é recomendada. Isso é compreensível, pois o sistema de pesagem deve ser definido com muita precisão com balanças e processos, para evitar contaminação cruzada, misturas ou confusão.

Requisitos das balanças:

As balanças e os dispositivos de medição devem ter a faixa de medição adequada e a precisão necessária. Elas devem ser calibradas regularmente e isso deve ser documentado. Devido à importância do peso inicial para os processos subsequentes e para a qualidade do produto final, as verificações devem ser realizadas com frequência, ou seja, de acordo com a utilização da área de pesagem. Normalmente, devem ser realizados testes diários de desempenho, além da calibração. Para falhas de balança descobertas retrospectivamente no decorrer do dia, o número de pesos iniciais críticos pode ser reduzido até o momento do teste de desempenho (exemplo: diariamente: teste de desempenho com 3 pesos diferentes dentro da faixa de calibração). As calibrações e os testes de desempenho são documentados no livro de registro.

A tolerância permitida deve ser especificada para a respectiva faixa de pesagem, levando em conta as imprecisões de medição, ou seja, o desvio tolerado do valor-alvo.

Os equipamentos e utensílios usados no manuseio das matérias-primas devem atender aos requisitos das superfícies na produção farmacêutica. Esses requisitos devem ser levados em conta ao selecionar as peças de contato com o produto, como conchas (costuras soldadas entre a alça e a bandeja, rebites etc., que dificultam a limpeza), sistemas de dosagem (roscas de dosagem), sistemas de carregamento (pneumáticos) e acoplamentos.

Moagem

A moagem de um medicamento é usada para obter homogeneidade na mistura, eliminação de grandes agregados em materiais irregulares e pegajosos, aumento dos efeitos tecnológicos e biológicos.

A moagem de pós leva a um certo aumento na força e no número de contatos entre as partículas e, como resultado, à formação de conglomerados fortes. Usando essa propriedade, o setor de carvão obtém grânulos fortes a partir de pós triturados pelo método de laminação.

A moagem fina de pós de medicamentos, apesar das possíveis vantagens de biodisponibilidade, não tem sido amplamente utilizada, exceto em casos isolados, na tecnologia de produção de formas de dosagem sólida. Isso se deve ao fato de que o cristal é uma estrutura rigidamente formada com mínima energia livre e alta energia interna. Portanto, são necessárias forças externas significativas para sua destruição. Ao mesmo tempo, o atrito aumenta no sistema cristalino simultaneamente à cominuição, o que reduz a carga externa aplicada a valores que podem causar apenas deformação plástica elástica ou insignificante. Portanto, a eficiência da cominuição, especialmente em substâncias cristalinas com alto ponto de fusão, diminui rapidamente.

Para aumentar a deformação plástica, alguma quantidade de fase líquida é introduzida no pó a ser moído.

O aumento da energia livre dos cristais durante a moagem pode causar a destruição mecânica e química dos medicamentos e diminuir sua estabilidade durante o armazenamento.

A moagem de substâncias altamente plásticas com baixos pontos de fusão, como deslizantes e lubrificantes, pode levar a um aumento significativo de sua eficácia na fabricação de comprimidos.

Alguns conglomerados macios de pós podem ser eliminados peneirando-os ou esfregando-os em placas perfuradas ou peneiras com orifícios de tamanhos específicos. Em outros casos, a peneiração é parte integrante da moagem para obter uma mistura com uma distribuição específica de tamanho de partícula.

A moagem também é usada para o processamento de grânulos e comprimidos abaixo do padrão.

Para a moagem de pós e grânulos, são propostos vários dispositivos com diferentes corpos de trabalho. Muitas vezes, as unidades de trituração fazem parte do complexo de equipamentos para processamento de substâncias iniciais e produtos finais - grânulos (granuladores, misturadores de pellets, classificadores etc.).

Devido às pequenas quantidades de materiais moídos nas fábricas para esses fins, em particular, para a moagem de grânulos abaixo do padrão, são usados peletizadores, moinhos de bolas e de martelos, micromills etc.

A moagem de pós leva a um certo aumento na força e no número de contatos entre as partículas e, como resultado, à formação de conglomerados fortes. Usando essa propriedade, o setor de carvão obtém grânulos fortes a partir de pós triturados pelo método de laminação.

A moagem fina de pós de medicamentos, apesar das possíveis vantagens de biodisponibilidade, não tem sido amplamente utilizada, exceto em casos isolados, na tecnologia de produção de formas de dosagem sólida. Isso se deve ao fato de que o cristal é uma estrutura rigidamente formada com mínima energia livre e alta energia interna. Portanto, são necessárias forças externas significativas para sua destruição. Ao mesmo tempo, o atrito aumenta no sistema cristalino simultaneamente à cominuição, o que reduz a carga externa aplicada a valores que podem causar apenas deformação plástica elástica ou insignificante. Portanto, a eficiência da cominuição, especialmente em substâncias cristalinas com alto ponto de fusão, diminui rapidamente.

Para aumentar a deformação plástica, alguma quantidade de fase líquida é introduzida no pó a ser moído.

O aumento da energia livre dos cristais durante a moagem pode causar a destruição mecânica e química dos medicamentos e diminuir sua estabilidade durante o armazenamento.

A moagem de substâncias altamente plásticas com baixos pontos de fusão, como deslizantes e lubrificantes, pode levar a um aumento significativo de sua eficácia na fabricação de comprimidos.

Alguns conglomerados macios de pós podem ser eliminados peneirando-os ou esfregando-os em placas perfuradas ou peneiras com orifícios de tamanhos específicos. Em outros casos, a peneiração é parte integrante da moagem para obter uma mistura com uma distribuição específica de tamanho de partícula.

A moagem também é usada para o processamento de grânulos e comprimidos abaixo do padrão.

Para a moagem de pós e grânulos, são propostos vários dispositivos com diferentes corpos de trabalho. Muitas vezes, as unidades de trituração fazem parte do complexo de equipamentos para processamento de substâncias iniciais e produtos finais - grânulos (granuladores, misturadores de pellets, classificadores etc.).

Devido às pequenas quantidades de materiais moídos nas fábricas para esses fins, em particular, para a moagem de grânulos abaixo do padrão, são usados peletizadores, moinhos de bolas e de martelos, micromills etc.

Os ingredientes constituintes da mistura do medicamento e do excipiente no comprimido devem ser bem misturados para distribuí-los uniformemente na massa total. A obtenção de uma mistura homogênea de comprimidos é uma operação tecnológica muito importante e bastante complicada. Devido ao fato de que os pós têm propriedades físicas e químicas diferentes: dispersão, densidade aparente, umidade, fluidez etc., a mistura deve ser feita de forma homogênea. Nessa etapa, são usados misturadores de lote do tipo pá, cujo formato das lâminas pode ser diferente, mas, na maioria das vezes, é sem-fim ou zetoblade.

Compressão

A compressão direta é uma combinação de vários métodos tecnológicos que melhoram as propriedades tecnológicas básicas do material do comprimido: fluidez e compressibilidade, e obtêm comprimidos a partir dele, ignorando o estágio de granulação.

O método de prensagem direta tem várias vantagens. Ele permite alcançar alta produtividade da mão de obra, reduzir significativamente o tempo do ciclo tecnológico ao eliminar várias operações e estágios, eliminar o uso de várias posições de equipamentos, reduzir o espaço de produção, reduzir os custos de energia e mão de obra. A compressão direta possibilita a obtenção de comprimidos a partir de substâncias incompatíveis com a umidade e o calor. Atualmente, porém, menos de 20 tipos de comprimidos são produzidos por esse método. Isso se deve ao fato de que a maioria dos medicamentos não tem as propriedades que garantem a compressão direta. Essas propriedades incluem: forma isodiamétrica dos cristais, boa fluidez e compressibilidade, baixa capacidade de adesão à ferramenta de prensagem de comprimidos.

Atualmente, a formação de comprimidos sem granulação é realizada das seguintes maneiras

adicionando substâncias auxiliares que melhoram as propriedades tecnológicas do material;

pela alimentação forçada do material a ser granulado do funil da máquina de comprimidos para a matriz;

com a cristalização pré-dirigida da substância prensada.

De grande importância para a compressão direta são o tamanho, a resistência das partículas, a compressibilidade, a fluidez, a umidade e outras propriedades das substâncias. Por exemplo, o formato oblongo das partículas é aceitável para comprimidos de cloreto de sódio, enquanto o formato redondo é quase incompressível. A melhor fluidez é observada em pós grossos com formato de partícula equiaxial e baixa porosidade, como a lactose e outras preparações semelhantes desse grupo. Portanto, essas preparações podem ser compactadas antes da granulação. Os pós de fármacos com tamanho de partícula de 0,5 a 1,0 mm, ângulo de inclinação natural inferior a 42°, peso total superior a 330 kg/m3 e porosidade inferior a 37% provaram ser os melhores.

Eles consistem em um número suficiente de partículas isodiamétricas com aproximadamente a mesma composição fracionária e, em geral, não contêm um grande número de frações pequenas. O que elas têm em comum é a capacidade de sair do funil uniformemente sob a ação de sua própria massa, ou seja, a capacidade de dispensar espontaneamente por volume, bem como uma compressibilidade razoavelmente boa.

Entretanto, a grande maioria dos medicamentos não é capaz de dosagem espontânea devido a um conteúdo significativo (acima de 70%) de finos e irregularidades na superfície das partículas, causando um forte atrito entre as partículas. Nesses casos, são adicionados agentes auxiliares para melhorar as propriedades de fluxo e que pertencem à classe dos agentes auxiliares de deslizamento.

Por esse método, são produzidos comprimidos de vitaminas, alcaloides, cloridrato de efedrina e outros.

A cristalização pré-dirigida é um dos métodos mais difíceis de obter medicamentos adequados para prensagem direta. Esse método é realizado por dois métodos:

recristalização do produto acabado no modo necessário;

pela seleção de determinadas condições de cristalização do produto sintetizado.

Ao aplicar esses métodos, obtém-se uma substância medicamentosa cristalina com cristais de estrutura isométrica (equiaxial) suficiente, que emerge livremente do funil e, como resultado, é facilmente submetida à dosagem volumétrica espontânea, que é um pré-requisito para a compressão direta.

Para aumentar a capacidade de pressão dos medicamentos na compressão direta, são adicionados adesivos secos à mistura de pó, na maioria das vezes celulose microcristalina (MCC) ou óxido de polietileno (PEO). Graças à sua capacidade de absorver água e hidratar as camadas individuais dos comprimidos, a MCC tem um efeito favorável sobre a liberação do medicamento. A MCC pode ser usada para produzir comprimidos fortes, mas que nem sempre se decompõem bem.

A adição de ultraamilopectina é recomendada para melhorar a degradabilidade dos comprimidos de MCC.

Os amidos modificados são indicados para compressão direta. Esses últimos entram em interação química com os medicamentos, afetando significativamente a liberação e a atividade biológica deles.

O açúcar do leite é frequentemente usado para melhorar a fluidez dos pós, assim como o sulfato de cálcio granulado, que tem boa fluidez e proporciona aos comprimidos resistência mecânica suficiente. A ciclodextrina também é usada para aumentar a resistência mecânica dos comprimidos e sua degradabilidade.

Para a formação direta de comprimidos, recomenda-se a maltose, que proporciona uma taxa de enchimento uniforme e é uma substância com baixa higroscopicidade. Uma mistura de lactose e polivinilpirrolidona reticulada também é usada.

A tecnologia de fabricação de comprimidos consiste em misturar bem os medicamentos com a quantidade necessária de excipientes e prensá-los em máquinas de comprimidos. As desvantagens desse método são a possibilidade de estratificação da massa do comprimido, alterações na dosagem durante a prensagem com uma pequena quantidade de ingredientes ativos e a alta pressão utilizada. Algumas dessas desvantagens são minimizadas na formação de comprimidos, forçando as substâncias prensadas na matriz. A realização desse método é feita por algumas mudanças construtivas nas peças da máquina, ou seja, pela vibração de uma sapata, pela rotação de uma matriz em um determinado ângulo durante a prensagem, pela instalação de agitadores em estrela de vários modelos em um funil de carregamento, pela sucção do material em uma abertura da matriz por vácuo autocriado ou por conexão especial com uma linha de vácuo.

Aparentemente, o mais promissor seria a alimentação forçada de substâncias prensadas com base na vibração dos funis de carregamento combinada com um projeto aceitável de agitadores.

Mas, apesar dos avanços na compressão direta na produção de comprimidos, esse método é usado para uma variedade limitada de substâncias farmacêuticas.

O método de prensagem direta tem várias vantagens. Ele permite alcançar alta produtividade da mão de obra, reduzir significativamente o tempo do ciclo tecnológico ao eliminar várias operações e estágios, eliminar o uso de várias posições de equipamentos, reduzir o espaço de produção, reduzir os custos de energia e mão de obra. A compressão direta possibilita a obtenção de comprimidos a partir de substâncias incompatíveis com a umidade e o calor. Atualmente, porém, menos de 20 tipos de comprimidos são produzidos por esse método. Isso se deve ao fato de que a maioria dos medicamentos não tem as propriedades que garantem a compressão direta. Essas propriedades incluem: forma isodiamétrica dos cristais, boa fluidez e compressibilidade, baixa capacidade de adesão à ferramenta de prensagem de comprimidos.

Atualmente, a formação de comprimidos sem granulação é realizada das seguintes maneiras

adicionando substâncias auxiliares que melhoram as propriedades tecnológicas do material;

pela alimentação forçada do material a ser granulado do funil da máquina de comprimidos para a matriz;

com a cristalização pré-dirigida da substância prensada.

De grande importância para a compressão direta são o tamanho, a resistência das partículas, a compressibilidade, a fluidez, a umidade e outras propriedades das substâncias. Por exemplo, o formato oblongo das partículas é aceitável para comprimidos de cloreto de sódio, enquanto o formato redondo é quase incompressível. A melhor fluidez é observada em pós grossos com formato de partícula equiaxial e baixa porosidade, como a lactose e outras preparações semelhantes desse grupo. Portanto, essas preparações podem ser compactadas antes da granulação. Os pós de fármacos com tamanho de partícula de 0,5 a 1,0 mm, ângulo de inclinação natural inferior a 42°, peso total superior a 330 kg/m3 e porosidade inferior a 37% provaram ser os melhores.

Eles consistem em um número suficiente de partículas isodiamétricas com aproximadamente a mesma composição fracionária e, em geral, não contêm um grande número de frações pequenas. O que elas têm em comum é a capacidade de sair do funil uniformemente sob a ação de sua própria massa, ou seja, a capacidade de dispensar espontaneamente por volume, bem como uma compressibilidade razoavelmente boa.

Entretanto, a grande maioria dos medicamentos não é capaz de dosagem espontânea devido a um conteúdo significativo (acima de 70%) de finos e irregularidades na superfície das partículas, causando um forte atrito entre as partículas. Nesses casos, são adicionados agentes auxiliares para melhorar as propriedades de fluxo e que pertencem à classe dos agentes auxiliares de deslizamento.

Por esse método, são produzidos comprimidos de vitaminas, alcaloides, cloridrato de efedrina e outros.

A cristalização pré-dirigida é um dos métodos mais difíceis de obter medicamentos adequados para prensagem direta. Esse método é realizado por dois métodos:

recristalização do produto acabado no modo necessário;

pela seleção de determinadas condições de cristalização do produto sintetizado.

Ao aplicar esses métodos, obtém-se uma substância medicamentosa cristalina com cristais de estrutura isométrica (equiaxial) suficiente, que emerge livremente do funil e, como resultado, é facilmente submetida à dosagem volumétrica espontânea, que é um pré-requisito para a compressão direta.

Para aumentar a capacidade de pressão dos medicamentos na compressão direta, são adicionados adesivos secos à mistura de pó, na maioria das vezes celulose microcristalina (MCC) ou óxido de polietileno (PEO). Graças à sua capacidade de absorver água e hidratar as camadas individuais dos comprimidos, a MCC tem um efeito favorável sobre a liberação do medicamento. A MCC pode ser usada para produzir comprimidos fortes, mas que nem sempre se decompõem bem.

A adição de ultraamilopectina é recomendada para melhorar a degradabilidade dos comprimidos de MCC.

Os amidos modificados são indicados para compressão direta. Esses últimos entram em interação química com os medicamentos, afetando significativamente a liberação e a atividade biológica deles.

O açúcar do leite é frequentemente usado para melhorar a fluidez dos pós, assim como o sulfato de cálcio granulado, que tem boa fluidez e proporciona aos comprimidos resistência mecânica suficiente. A ciclodextrina também é usada para aumentar a resistência mecânica dos comprimidos e sua degradabilidade.

Para a formação direta de comprimidos, recomenda-se a maltose, que proporciona uma taxa de enchimento uniforme e é uma substância com baixa higroscopicidade. Uma mistura de lactose e polivinilpirrolidona reticulada também é usada.

A tecnologia de fabricação de comprimidos consiste em misturar bem os medicamentos com a quantidade necessária de excipientes e prensá-los em máquinas de comprimidos. As desvantagens desse método são a possibilidade de estratificação da massa do comprimido, alterações na dosagem durante a prensagem com uma pequena quantidade de ingredientes ativos e a alta pressão utilizada. Algumas dessas desvantagens são minimizadas na formação de comprimidos, forçando as substâncias prensadas na matriz. A realização desse método é feita por algumas mudanças construtivas nas peças da máquina, ou seja, pela vibração de uma sapata, pela rotação de uma matriz em um determinado ângulo durante a prensagem, pela instalação de agitadores em estrela de vários modelos em um funil de carregamento, pela sucção do material em uma abertura da matriz por vácuo autocriado ou por conexão especial com uma linha de vácuo.

Aparentemente, o mais promissor seria a alimentação forçada de substâncias prensadas com base na vibração dos funis de carregamento combinada com um projeto aceitável de agitadores.

Mas, apesar dos avanços na compressão direta na produção de comprimidos, esse método é usado para uma variedade limitada de substâncias farmacêuticas.

A granulação é o processo de transformar um material em pó em grãos de um determinado tamanho. Isso é necessário para melhorar a fluidez da massa peletizada, que é o resultado de uma redução significativa na área de superfície total das partículas quando elas se unem em grânulos e, consequentemente, uma redução correspondente no atrito que ocorre entre essas partículas durante o movimento. A estratificação de uma mistura de pó multicomponente geralmente ocorre devido a diferenças no tamanho das partículas e nos valores de gravidade específica de seus componentes medicinais e excipientes. Essa estratificação pode ocorrer devido a diferentes vibrações da máquina de comprimidos ou de seu funil. O afrouxamento da massa do comprimido é um processo perigoso e inaceitável que, em alguns casos, leva à separação quase completa do componente com a maior gravidade específica da mistura e à falha na dosagem. A granulação evita esse perigo porque permite que partículas de diferentes tamanhos e densidades fiquem juntas. O granulado resultante, desde que o tamanho dos grânulos resultantes seja o mesmo, adquire uma massa volumétrica relativamente constante. A resistência dos grânulos também desempenha um papel importante: grânulos fortes são menos propensos à abrasão e têm melhor fluidez.

A granulação pode ser "úmida" e "seca". A granulação úmida envolve o uso de fluidos - soluções de substâncias auxiliares; na granulação seca, os fluidos umectantes não são usados ou são usados somente em uma etapa específica da preparação do material para granulação.

A granulação pode ser "úmida" e "seca". A granulação úmida envolve o uso de fluidos - soluções de substâncias auxiliares; na granulação seca, os fluidos umectantes não são usados ou são usados somente em uma etapa específica da preparação do material para granulação.

Granulação

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348

O método de granulação a seco consiste em misturar pós e umedecê-los com soluções adesivas em misturadores de esmalte, seguido de secagem até formar uma massa irregular. A massa é então transformada em um pó grosso usando rolos ou um moinho de discos. A peletização por moagem é usada quando o material umedecido reage com o material ao ser limpo. Em alguns casos, se as preparações se decompuserem na presença de água, entrarem em reações químicas de interação durante a secagem ou sofrerem alterações físicas (derretimento, amolecimento, mudança de cor), elas serão submetidas à briquetagem. Para esse fim, os briquetes são prensados a partir do pó em prensas especiais de briquetagem com matrizes grandes (25-50 mm) sob alta pressão. Os briquetes resultantes são triturados em moinhos de rolos ou de discos, fracionados com o uso de peneiras e prensados em máquinas de pelotização para obter pelotas de determinada massa e diâmetro. A peletização pelo método de briquetagem também pode ser usada nos casos em que a substância medicamentosa tem boa compressibilidade e não requer ligação adicional das partículas com aglutinantes.

Atualmente, o método de granulação a seco introduz agentes aglutinantes secos (por exemplo, celulose microcristalina, óxido de polietileno) na massa do comprimido de pós, que, sob pressão, proporcionam a aglutinação de partículas, tanto de substâncias hidrofílicas quanto hidrofóbicas.

Atualmente, o método de granulação a seco introduz agentes aglutinantes secos (por exemplo, celulose microcristalina, óxido de polietileno) na massa do comprimido de pós, que, sob pressão, proporcionam a aglutinação de partículas, tanto de substâncias hidrofílicas quanto hidrofóbicas.

A granulação úmida consiste nas seguintes operações:

a) Moagem da massa do tablete. Esse procedimento geralmente é realizado em moinhos de bolas, sobre os quais escrevemos acima. O pó obtido depois disso é peneirado em peneiras vibratórias.

As peneiras vibratórias são dispositivos altamente eficientes, eficazes e confiáveis para peneirar materiais em pó, granulados e grumosos e podem ser usadas para desidratar materiais. As peneiras geralmente são fornecidas em uma configuração de dois decks (peneiramento em três frações). A pedido do cliente, os cestos podem ser fornecidos com um deck adicional (separação do material em 4 frações) ou apenas um deck pode ser deixado (separação do material em 2 frações) e podem ser instaladas malhas com o tamanho necessário. As peneiras estão disponíveis em aço inoxidável ou aço carbono.

b) Umedecimento. Como aglutinantes, recomenda-se o uso de água, álcool, xarope de açúcar, solução de gelatina e 5% de aglutinante de amido. A quantidade necessária de aglutinantes é estabelecida experimentalmente para cada massa de comprimido. Para que o pó possa granular, ele deve ser umedecido até certo ponto. A adequação da hidratação é avaliada da seguinte forma: uma pequena quantidade de massa (0,5 a 1 g) é espremida entre o polegar e o indicador; o "bolo" resultante não deve grudar nos dedos (hidratação excessiva) e se desfazer quando cair de uma altura de 15 a 20 cm (hidratação insuficiente). A umidificação é realizada em um misturador com lâminas em forma de S (sigma), que giram em velocidades diferentes: a dianteira - a uma velocidade de 17 a 24 rpm, e a traseira - 8 a 11 rpm; as lâminas podem girar na direção oposta. Para esvaziar o misturador, o corpo é inclinado e a massa é empurrada para fora pelas lâminas.

c) A granulação é realizada esfregando-se a massa resultante em uma peneira de 3 a 5 mm (números 20, 40 e 50). Não é permitido o uso de peneiras de arame trançado para evitar a entrada de fragmentos de arame na massa do pellet. A moagem é realizada com a ajuda de máquinas de moagem especiais - granuladores. Em um cilindro vertical perfurado, a massa granulada é despejada e esfregada através dos orifícios com a ajuda de pás de mola.

d) Secagem e processamento dos pellets. Os grânulos são espalhados em uma camada fina sobre paletes e secos, às vezes ao ar em temperatura ambiente, mas mais frequentemente a 30-40 °C em uma câmara de secagem. A umidade residual nos grânulos não deve exceder 2%.

Normalmente, as operações de mistura e umedecimento uniforme da mistura em pó com diferentes soluções de peletização são combinadas e realizadas em um único misturador. Às vezes, as operações de mistura e peletização são combinadas em uma única máquina (misturadores de alta velocidade - peletizadoras). A mistura é obtida por meio de uma vigorosa mistura circular forçada de partículas e sua colisão entre si. O processo de mistura para obter uma mistura homogênea leva de 3 a 5 minutos. Em seguida, o líquido de peletização é adicionado ao pó pré-misturado no misturador, e a mistura é agitada por mais 3 a 10 minutos. Após a conclusão do processo de peletização, a válvula de descarga é aberta e o produto acabado é despejado com uma rotação lenta do raspador. Outro projeto de aparelho para combinar operações de mistura e peletização é o misturador centrífugo - peletizador.

Em comparação com a secagem em armários de secagem, que são de baixa produtividade e cujo tempo de secagem chega a 20 a 24 horas, a secagem de grânulos em leito fluidizado (leito fluidizado) é considerada mais promissora. Suas principais vantagens são: alta intensidade do processo; redução dos custos específicos de energia; possibilidade de automação completa do processo.

Se as operações de peletização úmida forem realizadas em dispositivos separados, a secagem dos pellets será seguida por uma operação de peletização seca. Após a secagem, os pellets não são uma massa uniforme e geralmente contêm grumos de grânulos aglomerados. Portanto, os pellets são realimentados para a máquina de moagem. Depois disso, o pó resultante é peneirado do granulado.

Como os grânulos obtidos após a granulação a seco têm uma superfície áspera, o que dificulta despejá-los do funil no processo de formação de comprimidos e, além disso, os grânulos podem grudar na matriz e nos punções da prensa de comprimidos, o que causa, além da perda de peso, defeitos nos comprimidos, recorre-se à operação de "pulverização" dos grânulos. Essa operação é realizada pela aplicação livre de substâncias finamente moídas na superfície dos grânulos. Ao pulverizar, agentes deslizantes e soltos são introduzidos na massa do grânulo.

a) Moagem da massa do tablete. Esse procedimento geralmente é realizado em moinhos de bolas, sobre os quais escrevemos acima. O pó obtido depois disso é peneirado em peneiras vibratórias.

As peneiras vibratórias são dispositivos altamente eficientes, eficazes e confiáveis para peneirar materiais em pó, granulados e grumosos e podem ser usadas para desidratar materiais. As peneiras geralmente são fornecidas em uma configuração de dois decks (peneiramento em três frações). A pedido do cliente, os cestos podem ser fornecidos com um deck adicional (separação do material em 4 frações) ou apenas um deck pode ser deixado (separação do material em 2 frações) e podem ser instaladas malhas com o tamanho necessário. As peneiras estão disponíveis em aço inoxidável ou aço carbono.

b) Umedecimento. Como aglutinantes, recomenda-se o uso de água, álcool, xarope de açúcar, solução de gelatina e 5% de aglutinante de amido. A quantidade necessária de aglutinantes é estabelecida experimentalmente para cada massa de comprimido. Para que o pó possa granular, ele deve ser umedecido até certo ponto. A adequação da hidratação é avaliada da seguinte forma: uma pequena quantidade de massa (0,5 a 1 g) é espremida entre o polegar e o indicador; o "bolo" resultante não deve grudar nos dedos (hidratação excessiva) e se desfazer quando cair de uma altura de 15 a 20 cm (hidratação insuficiente). A umidificação é realizada em um misturador com lâminas em forma de S (sigma), que giram em velocidades diferentes: a dianteira - a uma velocidade de 17 a 24 rpm, e a traseira - 8 a 11 rpm; as lâminas podem girar na direção oposta. Para esvaziar o misturador, o corpo é inclinado e a massa é empurrada para fora pelas lâminas.

c) A granulação é realizada esfregando-se a massa resultante em uma peneira de 3 a 5 mm (números 20, 40 e 50). Não é permitido o uso de peneiras de arame trançado para evitar a entrada de fragmentos de arame na massa do pellet. A moagem é realizada com a ajuda de máquinas de moagem especiais - granuladores. Em um cilindro vertical perfurado, a massa granulada é despejada e esfregada através dos orifícios com a ajuda de pás de mola.

d) Secagem e processamento dos pellets. Os grânulos são espalhados em uma camada fina sobre paletes e secos, às vezes ao ar em temperatura ambiente, mas mais frequentemente a 30-40 °C em uma câmara de secagem. A umidade residual nos grânulos não deve exceder 2%.

Normalmente, as operações de mistura e umedecimento uniforme da mistura em pó com diferentes soluções de peletização são combinadas e realizadas em um único misturador. Às vezes, as operações de mistura e peletização são combinadas em uma única máquina (misturadores de alta velocidade - peletizadoras). A mistura é obtida por meio de uma vigorosa mistura circular forçada de partículas e sua colisão entre si. O processo de mistura para obter uma mistura homogênea leva de 3 a 5 minutos. Em seguida, o líquido de peletização é adicionado ao pó pré-misturado no misturador, e a mistura é agitada por mais 3 a 10 minutos. Após a conclusão do processo de peletização, a válvula de descarga é aberta e o produto acabado é despejado com uma rotação lenta do raspador. Outro projeto de aparelho para combinar operações de mistura e peletização é o misturador centrífugo - peletizador.

Em comparação com a secagem em armários de secagem, que são de baixa produtividade e cujo tempo de secagem chega a 20 a 24 horas, a secagem de grânulos em leito fluidizado (leito fluidizado) é considerada mais promissora. Suas principais vantagens são: alta intensidade do processo; redução dos custos específicos de energia; possibilidade de automação completa do processo.

Se as operações de peletização úmida forem realizadas em dispositivos separados, a secagem dos pellets será seguida por uma operação de peletização seca. Após a secagem, os pellets não são uma massa uniforme e geralmente contêm grumos de grânulos aglomerados. Portanto, os pellets são realimentados para a máquina de moagem. Depois disso, o pó resultante é peneirado do granulado.

Como os grânulos obtidos após a granulação a seco têm uma superfície áspera, o que dificulta despejá-los do funil no processo de formação de comprimidos e, além disso, os grânulos podem grudar na matriz e nos punções da prensa de comprimidos, o que causa, além da perda de peso, defeitos nos comprimidos, recorre-se à operação de "pulverização" dos grânulos. Essa operação é realizada pela aplicação livre de substâncias finamente moídas na superfície dos grânulos. Ao pulverizar, agentes deslizantes e soltos são introduzidos na massa do grânulo.

As frações de poeira são removidas da superfície dos tabletes que saem da prensa de tabletes por desempoeiradores (desempoeirador de tabletes por vibração e desempoeirador de tabletes por rosca). Os comprimidos passam por um tambor perfurado rotativo e são limpos de poeira, que é sugada por um aspirador de pó.

A obtenção de um comprimido é um processo complexo e trabalhoso que consiste em várias etapas tecnológicas, cada uma das quais é muito importante porque o comprimido deve atender a vários requisitos: aparência, força, massa média, desintegração, dissolução, resistência à abrasão etc. Nesta parte, discutiremos a escolha do formato e do design do ponto de vista tecnológico. O mercado é dominado principalmente por formatos de comprimidos redondos com diferentes perfis. Porém, recentemente, os fabricantes estão usando cada vez mais marcas distintas nos comprimidos ou escolhendo outras formas de comprimidos. Um dos motivos para o surgimento de tablets com o logotipo e tablets de formato não redondo é o desejo do fabricante de distinguir seu produto, para torná-lo reconhecível no mercado.

O design do tablet permite dar ao produto características distintas, que o identificam facilmente entre outros similares e que influenciam a fidelidade do consumidor à marca.

Ao escolher um formato de tablet, é importante ser criativo em seu design. A imaginação do designer pode sugerir qualquer formato: além do tradicional redondo, o tablet pode ser oval, elíptico, quadrado, poligonal etc. Assim, você pode usar diferentes formas geométricas para dar ao tablet uma identidade de marca.

O formato do tablet é um parâmetro importante em termos de sua funcionalidade - para simplificar o processo de embalagem, a orientação do tablet ao aplicar o logotipo e a facilidade de uso. O uso de entalhes na superfície do comprimido possibilita a divisão do comprimido em doses menores controladas: um entalhe para dividir o comprimido em duas partes, dois entalhes para dividi-lo em quatro partes (incisão em quatro partes). Também é possível usar um formato de entalhe especial se for necessário quebrar o comprimido com o pressionar de um dedo, o que é muito conveniente para comprimidos de tamanho pequeno.

O perfil do comprimido é importante ao aplicar um filme ou revestimento de açúcar no comprimido. Ele pode ser alterado para aumentar ou diminuir a superfície do comprimido, o que pode ser importante para obter a solubilidade desejada ou a liberação controlada dos ingredientes ativos do comprimido.

O logotipo ou a imagem impressa diretamente no comprimido, pressionando ou imprimindo no revestimento do comprimido, é outra maneira de dar reconhecimento à marca. Podem ser usadas imagens, desenhos e sinais, o que é muito relevante para o setor.

A gravação em relevo de um punção é uma área muito especializada que requer atenção e experiência para garantir um desempenho ideal. O fabricante da ferramenta de impressão o aconselhará sobre como selecionar o melhor caractere, estilo e tamanho de fonte para evitar problemas como lascamento, desaminação ao produzir tabletes e inchaço, vazios e erosão do interior do revestimento etc. ao aplicar o revestimento. A qualidade e o profissionalismo da aplicação do relevo também determinam a durabilidade e a vida útil da ferramenta de impressão.

O design do tablete, a ferramenta de prensa usada e sua manutenção afetam diretamente a qualidade do tablete produzido. Obter ferramentas de prensa feitas de aços de alta qualidade com características aprimoradas, tolerâncias mínimas e polimento fino é apenas um lado da questão. É preciso fazer avaliações periódicas da ferramenta de prensagem, monitorando a consistência e a precisão com que os comprimidos são produzidos. A manutenção de rotina adequada das ferramentas de prensagem, incluindo limpeza, polimento, medição e monitoramento, bem como o armazenamento seguro e confiável das ferramentas, pode prolongar a vida útil do equipamento de prensagem.

O design do tablet permite dar ao produto características distintas, que o identificam facilmente entre outros similares e que influenciam a fidelidade do consumidor à marca.

Ao escolher um formato de tablet, é importante ser criativo em seu design. A imaginação do designer pode sugerir qualquer formato: além do tradicional redondo, o tablet pode ser oval, elíptico, quadrado, poligonal etc. Assim, você pode usar diferentes formas geométricas para dar ao tablet uma identidade de marca.

O formato do tablet é um parâmetro importante em termos de sua funcionalidade - para simplificar o processo de embalagem, a orientação do tablet ao aplicar o logotipo e a facilidade de uso. O uso de entalhes na superfície do comprimido possibilita a divisão do comprimido em doses menores controladas: um entalhe para dividir o comprimido em duas partes, dois entalhes para dividi-lo em quatro partes (incisão em quatro partes). Também é possível usar um formato de entalhe especial se for necessário quebrar o comprimido com o pressionar de um dedo, o que é muito conveniente para comprimidos de tamanho pequeno.

O perfil do comprimido é importante ao aplicar um filme ou revestimento de açúcar no comprimido. Ele pode ser alterado para aumentar ou diminuir a superfície do comprimido, o que pode ser importante para obter a solubilidade desejada ou a liberação controlada dos ingredientes ativos do comprimido.

O logotipo ou a imagem impressa diretamente no comprimido, pressionando ou imprimindo no revestimento do comprimido, é outra maneira de dar reconhecimento à marca. Podem ser usadas imagens, desenhos e sinais, o que é muito relevante para o setor.

A gravação em relevo de um punção é uma área muito especializada que requer atenção e experiência para garantir um desempenho ideal. O fabricante da ferramenta de impressão o aconselhará sobre como selecionar o melhor caractere, estilo e tamanho de fonte para evitar problemas como lascamento, desaminação ao produzir tabletes e inchaço, vazios e erosão do interior do revestimento etc. ao aplicar o revestimento. A qualidade e o profissionalismo da aplicação do relevo também determinam a durabilidade e a vida útil da ferramenta de impressão.

O design do tablete, a ferramenta de prensa usada e sua manutenção afetam diretamente a qualidade do tablete produzido. Obter ferramentas de prensa feitas de aços de alta qualidade com características aprimoradas, tolerâncias mínimas e polimento fino é apenas um lado da questão. É preciso fazer avaliações periódicas da ferramenta de prensagem, monitorando a consistência e a precisão com que os comprimidos são produzidos. A manutenção de rotina adequada das ferramentas de prensagem, incluindo limpeza, polimento, medição e monitoramento, bem como o armazenamento seguro e confiável das ferramentas, pode prolongar a vida útil do equipamento de prensagem.

Prensagem (formação de comprimidos). Esse é o processo de formação de comprimidos a partir de material granular ou em pó sob pressão. Na produção farmacêutica moderna, a formação de comprimidos é realizada em prensas especiais - prensas de comprimidos, outro nome - máquina rotativa de comprimidos (RTM).

A prensagem em prensas de comprimidos é realizada com uma ferramenta de prensagem, que consiste em uma matriz e dois punções.

O ciclo tecnológico das prensas de comprimidos é composto por uma série de operações consecutivas: distribuição do material, prensagem (formação de um comprimido), sua ejeção e descarte. Todas essas operações são executadas automaticamente, uma após a outra, por meio dos atuadores correspondentes.

Há dois tipos de máquinas de comprimidos, que diferem no princípio de operação, no design e na capacidade: de manivela e rotativa.

Os modelos de manivela são de posição única e não têm elementos móveis em sua composição: o material de origem e o produto acabado estão em uma posição estática. Cada estágio do ciclo tecnológico (carregamento, dosagem, prensagem, ejeção) é responsável por um mecanismo específico. Caracteristicamente, a prensagem é realizada por uma única peça de equipamento, o que permite a homogeneidade absoluta dos comprimidos obtidos.

As máquinas rotativas são mais complexas e foram projetadas principalmente para grandes empresas farmacêuticas com produção em massa de medicamentos em grandes quantidades. São dispositivos de várias posições que suportam o movimento contínuo do transportador. Várias dezenas de prensas operam ao mesmo tempo, o que aumenta drasticamente a produtividade da máquina. Outro fator que afeta a produtividade do dispositivo e seu custo é o número de funis de carregamento (um ou dois).

Entre outras vantagens das máquinas rotativas estão a densidade uniforme e a alta qualidade dos pellets, a estabilidade e a uniformidade do trabalho, a ausência de poeira. No entanto, a complexidade da instalação e do balanceamento, a necessidade de unificação rigorosa de vários conjuntos de prensas e os custos operacionais caros limitam sua área de aplicação e fazem com que não sejam rentáveis para pequenas empresas. Portanto, ao escolher o equipamento para os locais de produção de formas de dosagem de comprimidos, recomenda-se considerar a escala de atividade, a capacidade diária, a estrutura de sortimento e os planos de produção da empresa.

A prensagem em prensas de comprimidos é realizada com uma ferramenta de prensagem, que consiste em uma matriz e dois punções.