Marvin "Popcorn" Sutton

Expert

- Joined

- Jul 25, 2021

- Messages

- 195

- Reaction score

- 312

- Points

- 63

Technologia produkcji tabletek nazywana jest tabletkowaniem i obejmuje kilka kolejnych operacji w celu uzyskania pożądanej formy.

Tabletka jest postacią dawkowania wytwarzaną przez prasowanie leków lub mieszaniny leków i substancji pomocniczych. Jest ona przeznaczona do wewnętrznego stosowania doustnego. Tabletki są jedną z najbardziej powszechnych i obiecujących form substancji i stanowią dużą część całkowitej ilości leków.

Tabletki są wytwarzane poprzez prasowanie proszków na tabletkarkach. Jest to główna metoda produkcji tabletek.

Wybór optymalnego schematu technologicznego produkcji tabletek zależy od właściwości fizykochemicznych i technologicznych leków, ich ilości w tabletce, odporności na czynniki środowiskowe itp.

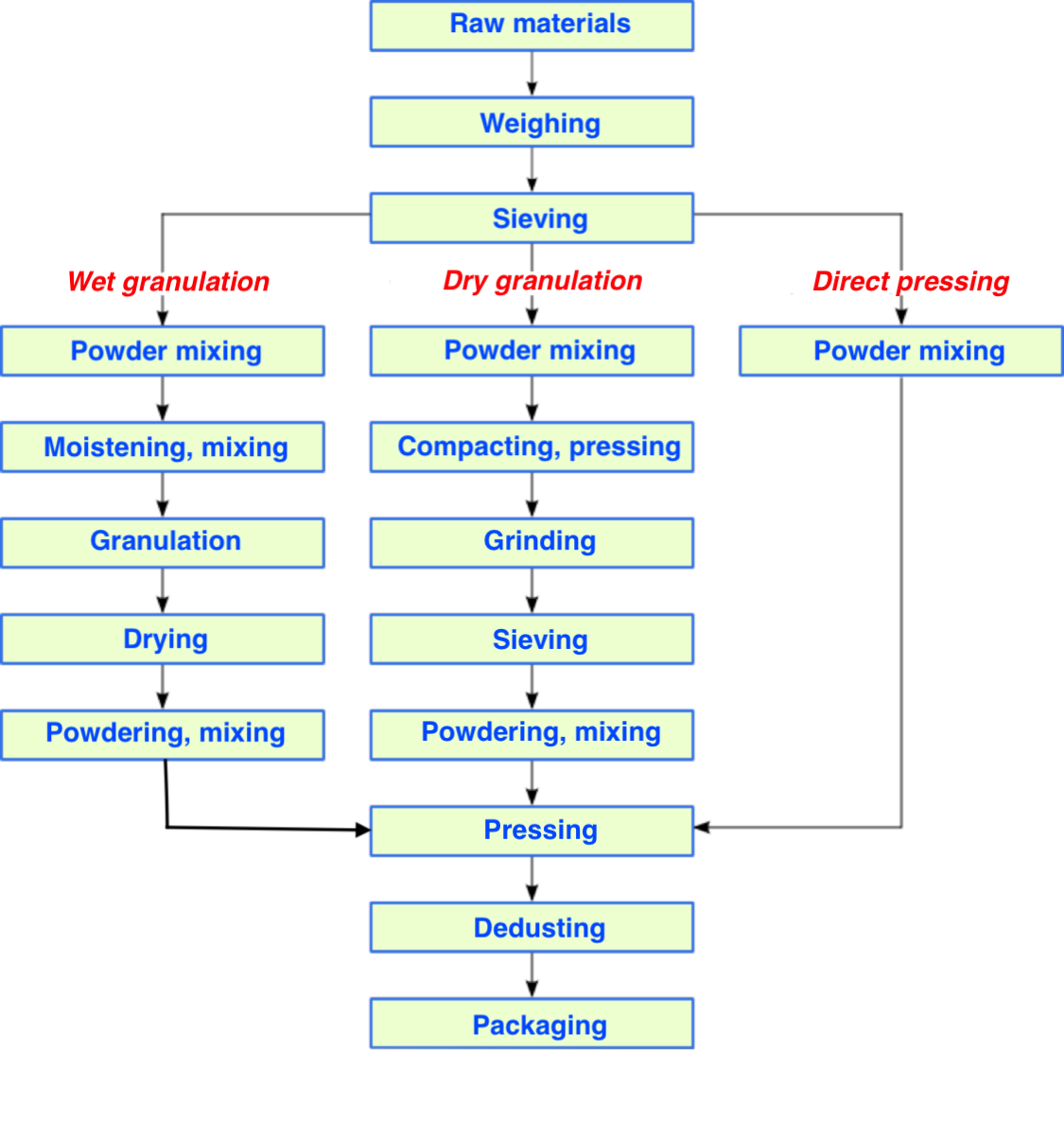

Obecnie stosowane są trzy główne metody produkcji tabletek: poprzez bezpośrednie prasowanie substancji, granulację na sucho i na mokro.

Tabletka jest postacią dawkowania wytwarzaną przez prasowanie leków lub mieszaniny leków i substancji pomocniczych. Jest ona przeznaczona do wewnętrznego stosowania doustnego. Tabletki są jedną z najbardziej powszechnych i obiecujących form substancji i stanowią dużą część całkowitej ilości leków.

Dzieje się tak,ponieważ tabletki mają wiele zalet w porównaniu z innymi formami substancji.

Dokładność

Dokładność dozowania substancji wprowadzanych do tabletki: jednorodność (jednolitość) rozmieszczenia substancji czynnej w tabletce, prawidłowa masa zarówno tabletki, jak i leków wchodzących w jej skład.

Dokładność dozowania zależy od jednorodności masy tabletki, którą zapewnia staranne wymieszanie leków i substancji pomocniczych oraz ich równomierne rozmieszczenie w całkowitej masie. Dokładność dozowania zależy również od szybkości i niepowodzenia napełniania gniazda matrycy tabletkarki. Jeśli w krótkim czasie, w którym lejek pozostaje nad otworem matrycy, dozowana jest mniejsza ilość materiału niż może przyjąć gniazdo matrycy, masa otrzymanych tabletek będzie niewystarczająca. Wymagana szybkość napełniania gniazda matrycy zależy od kształtu lejka, kąta nachylenia i tego, czy cząstki granulowanego materiału mają wystarczający poślizg. Często siły tarcia między poszczególnymi cząstkami ze względu na chropowatość ich powierzchni są tak duże, że gniazdo matrycy nie jest całkowicie wypełnione lub nie jest wypełnione w ogóle z powodu opóźnienia proszku w lejku. W takich przypadkach do materiału dodaje się środki przeciwcierne, aby zmniejszyć tarcie między cząstkami, nadając im gładką powierzchnię. Zwykle małe proszki, które mają tendencję do przyklejania się do powierzchni lejka, mają słabe właściwości ślizgowe, dlatego konieczne jest sztuczne zwiększenie rozmiaru cząstek do optymalnej wartości poprzez granulowanie materiału.

Rozwarstwienie powoduje zmianę masy tabletek. W niektórych przypadkach rozwarstwieniu można zapobiec, instalując małe mieszadło w lejku, ale bardziej radykalnym środkiem jest wyrównanie wielkości cząstek poprzez granulowanie materiału.

Mówiąc o jednorodności materiału, mamy również na myśli jednorodność kształtu jego cząstek. Cząstki o różnym obrysie przestrzennym i w przybliżeniu tej samej masie zostaną umieszczone w gnieździe matrycy z różną zwartością. Spowoduje to również wahania masy tabletek. Wyrównanie kształtu cząstek uzyskuje się w procesie granulowania. Trudno jest osiągnąć jednorodność granulek, dlatego zmieniając eksperymentalnie stosunek frakcji granulatu, można ustalić optymalny skład odpowiadający najlepszej płynności i wysokiej jakości tabletek przy określonym ciśnieniu prasowania.

Dokładność dozowania zależy od jednorodności masy tabletki, którą zapewnia staranne wymieszanie leków i substancji pomocniczych oraz ich równomierne rozmieszczenie w całkowitej masie. Dokładność dozowania zależy również od szybkości i niepowodzenia napełniania gniazda matrycy tabletkarki. Jeśli w krótkim czasie, w którym lejek pozostaje nad otworem matrycy, dozowana jest mniejsza ilość materiału niż może przyjąć gniazdo matrycy, masa otrzymanych tabletek będzie niewystarczająca. Wymagana szybkość napełniania gniazda matrycy zależy od kształtu lejka, kąta nachylenia i tego, czy cząstki granulowanego materiału mają wystarczający poślizg. Często siły tarcia między poszczególnymi cząstkami ze względu na chropowatość ich powierzchni są tak duże, że gniazdo matrycy nie jest całkowicie wypełnione lub nie jest wypełnione w ogóle z powodu opóźnienia proszku w lejku. W takich przypadkach do materiału dodaje się środki przeciwcierne, aby zmniejszyć tarcie między cząstkami, nadając im gładką powierzchnię. Zwykle małe proszki, które mają tendencję do przyklejania się do powierzchni lejka, mają słabe właściwości ślizgowe, dlatego konieczne jest sztuczne zwiększenie rozmiaru cząstek do optymalnej wartości poprzez granulowanie materiału.

Rozwarstwienie powoduje zmianę masy tabletek. W niektórych przypadkach rozwarstwieniu można zapobiec, instalując małe mieszadło w lejku, ale bardziej radykalnym środkiem jest wyrównanie wielkości cząstek poprzez granulowanie materiału.

Mówiąc o jednorodności materiału, mamy również na myśli jednorodność kształtu jego cząstek. Cząstki o różnym obrysie przestrzennym i w przybliżeniu tej samej masie zostaną umieszczone w gnieździe matrycy z różną zwartością. Spowoduje to również wahania masy tabletek. Wyrównanie kształtu cząstek uzyskuje się w procesie granulowania. Trudno jest osiągnąć jednorodność granulek, dlatego zmieniając eksperymentalnie stosunek frakcji granulatu, można ustalić optymalny skład odpowiadający najlepszej płynności i wysokiej jakości tabletek przy określonym ciśnieniu prasowania.

Jakość

Jakość tabletek: zachowanie substancji w stanie sprasowanym; wytrzymałość mechaniczna; twardość/kruchość. Tabletki muszą mieć wystarczającą wytrzymałość, aby pozostać nienaruszone pod wpływem czynników mechanicznych podczas pakowania, transportu i przechowywania.

Wytrzymałość mechaniczna wynika z wzajemnego blokowania się cząstek. Granulowanie odbywa się poprzez prasowanie za pomocą tabletkarek pod ciśnieniem 50-300 MPa (zwykle 250 MPa, rzadziej wyższym). Na początku procesu prasowania masa granulatu jest zagęszczana, cząstki zbliżają się do siebie i powstają warunki dla sił oddziaływania międzycząsteczkowego i elektrostatycznego. Siły oddziaływania międzycząsteczkowego ujawniają się, gdy cząsteczki zbliżają się do siebie na odległość 10"6-10"7 cm.

Proces prasowania masy tabletki można podzielić na trzy etapy.

Wytrzymałość mechaniczna zależy od wielkości ciśnienia w procesie prasowania i ważne jest, aby prześledzić, jak ciśnienie wzrośnie podczas prasowania. W tabletkarkach udarowych (mimośrodowych) ciśnienie gwałtownie wzrasta, w wyniku czego powierzchnia tabletki pod wpływem uderzeń stempli jest silnie nagrzewana (energia mechaniczna jest przekształcana w energię cieplną), a substancje łączą się, tworząc ciągłą warstwę cementującą.

W tabletkarkach rotacyjnych ciśnienie rośnie stopniowo, co daje lepsze wyniki, ponieważ zapewnia dłuższą ekspozycję na nacisk na masę tabletki. Im dłużej ciśnienie jest stosowane, tym bardziej całkowicie powietrze jest usuwane z materiału granulatu, co może mieć szkodliwy wpływ na granulki po zwolnieniu ciśnienia. Ponadto, nagrzewanie się tabletki na powierzchni jest znacznie zmniejszone, co eliminuje szkodliwy wpływ podwyższonej temperatury na substancje składowe tabletki.

Stosowanie wysokiego ciśnienia prasowania może mieć negatywny wpływ na jakość tabletek i przyczyniać się do zużycia tabletkarki. Wysokie ciśnienie można skompensować poprzez dodanie substancji, które mają duży moment dipolowy i zapewniają przyczepność cząstek przy stosunkowo niskim ciśnieniu. Woda, posiadająca wystarczający moment dipolowy, jest "pomostem" między tymi cząstkami. Woda będzie zakłócać wiązanie cząsteczek trudno rozpuszczalnych i nierozpuszczalnych leków. W takich przypadkach wymagane jest dodanie substancji o większej sile adhezji (roztwory skrobi, żelatyny itp.) I ponownie konieczne jest uciekanie się do granulacji w celu wprowadzenia do granulowanej masy środków wiążących, które zwiększają plastyczność leków; objawia się to właściwością zwaną adhezją, która powoduje, że cząstki przyklejają się do siebie.

Wytrzymałość mechaniczna wynika z wzajemnego blokowania się cząstek. Granulowanie odbywa się poprzez prasowanie za pomocą tabletkarek pod ciśnieniem 50-300 MPa (zwykle 250 MPa, rzadziej wyższym). Na początku procesu prasowania masa granulatu jest zagęszczana, cząstki zbliżają się do siebie i powstają warunki dla sił oddziaływania międzycząsteczkowego i elektrostatycznego. Siły oddziaływania międzycząsteczkowego ujawniają się, gdy cząsteczki zbliżają się do siebie na odległość 10"6-10"7 cm.

Proces prasowania masy tabletki można podzielić na trzy etapy.

Wytrzymałość mechaniczna zależy od wielkości ciśnienia w procesie prasowania i ważne jest, aby prześledzić, jak ciśnienie wzrośnie podczas prasowania. W tabletkarkach udarowych (mimośrodowych) ciśnienie gwałtownie wzrasta, w wyniku czego powierzchnia tabletki pod wpływem uderzeń stempli jest silnie nagrzewana (energia mechaniczna jest przekształcana w energię cieplną), a substancje łączą się, tworząc ciągłą warstwę cementującą.

W tabletkarkach rotacyjnych ciśnienie rośnie stopniowo, co daje lepsze wyniki, ponieważ zapewnia dłuższą ekspozycję na nacisk na masę tabletki. Im dłużej ciśnienie jest stosowane, tym bardziej całkowicie powietrze jest usuwane z materiału granulatu, co może mieć szkodliwy wpływ na granulki po zwolnieniu ciśnienia. Ponadto, nagrzewanie się tabletki na powierzchni jest znacznie zmniejszone, co eliminuje szkodliwy wpływ podwyższonej temperatury na substancje składowe tabletki.

Stosowanie wysokiego ciśnienia prasowania może mieć negatywny wpływ na jakość tabletek i przyczyniać się do zużycia tabletkarki. Wysokie ciśnienie można skompensować poprzez dodanie substancji, które mają duży moment dipolowy i zapewniają przyczepność cząstek przy stosunkowo niskim ciśnieniu. Woda, posiadająca wystarczający moment dipolowy, jest "pomostem" między tymi cząstkami. Woda będzie zakłócać wiązanie cząsteczek trudno rozpuszczalnych i nierozpuszczalnych leków. W takich przypadkach wymagane jest dodanie substancji o większej sile adhezji (roztwory skrobi, żelatyny itp.) I ponownie konieczne jest uciekanie się do granulacji w celu wprowadzenia do granulowanej masy środków wiążących, które zwiększają plastyczność leków; objawia się to właściwością zwaną adhezją, która powoduje, że cząstki przyklejają się do siebie.

i rozpad

Rozpuszczalność i rozpad - zdolność do rozpadu lub rozpuszczenia w czasie określonym przez odpowiednią dokumentację naukową i techniczną dla niektórych rodzajów tabletek.

Tabletka musi mieć niezbędną zdolność do rozpadu z wystarczającą wytrzymałością mechaniczną. Zbyt wysoka wytrzymałość tabletki wpływa na jej rozpad i uwalnianie substancji leczniczej - czas rozpadu wydłuża się, co ma negatywny wpływ na jakość tabletki. Rozpad zależy od wielu czynników:

- ilości substancji wiążących: tabletki powinny zawierać ich tyle, ile potrzeba do osiągnięcia wymaganej wytrzymałości;

- ciśnienia prasowania: zbyt duże ciśnienie utrudnia rozpad tabletki;

- jakość środków spulchniających, które przyczyniają się do rozpadu tabletki;

- właściwości substancji w tabletce, ich zdolność do rozpuszczania się w wodzie, zwilżania wodą, pęcznienia; tabletki z łatwo rozpuszczalnymi substancjami rozpadną się szybciej i będą wymagały mniej substancji dezintegrujących.

Tabletka musi mieć niezbędną zdolność do rozpadu z wystarczającą wytrzymałością mechaniczną. Zbyt wysoka wytrzymałość tabletki wpływa na jej rozpad i uwalnianie substancji leczniczej - czas rozpadu wydłuża się, co ma negatywny wpływ na jakość tabletki. Rozpad zależy od wielu czynników:

- ilości substancji wiążących: tabletki powinny zawierać ich tyle, ile potrzeba do osiągnięcia wymaganej wytrzymałości;

- ciśnienia prasowania: zbyt duże ciśnienie utrudnia rozpad tabletki;

- jakość środków spulchniających, które przyczyniają się do rozpadu tabletki;

- właściwości substancji w tabletce, ich zdolność do rozpuszczania się w wodzie, zwilżania wodą, pęcznienia; tabletki z łatwo rozpuszczalnymi substancjami rozpadną się szybciej i będą wymagały mniej substancji dezintegrujących.

Przenośność tabletek zapewnia łatwość użycia, dozowania, przechowywania i transportu substancji.

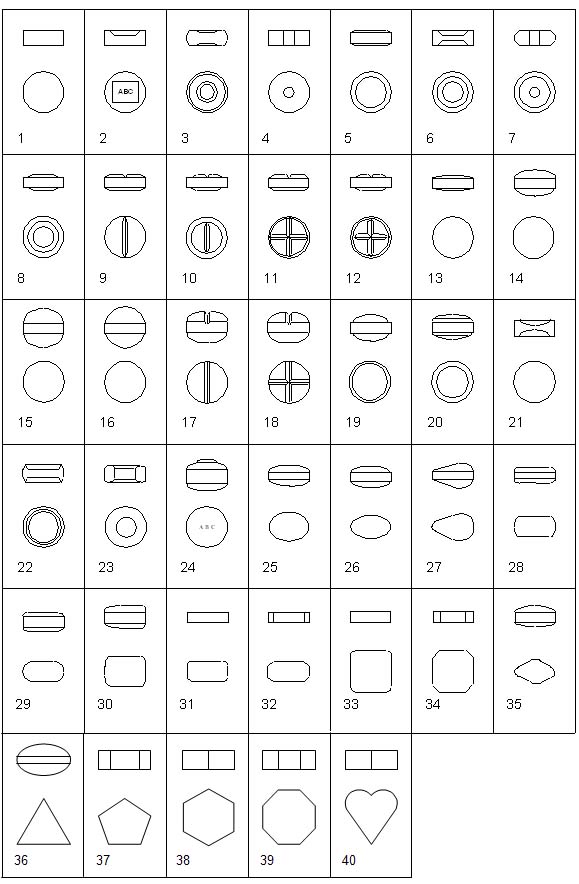

Tabletki to płaskie lub dwuwypukłe płytki o okrągłym, owalnym lub innym kształcie. Średnica tabletek waha się od 3 do 25 mm, przy czym najczęściej jest to 5-14 mm. Wysokość tabletek powinna wynosić 30-40% ich średnicy.

Tabletki o średnicy powyżej 9 mm mogą mieć nacięcia, które są na nie nakładane podczas prasowania. Nacięcia ułatwiają przełamanie tabletki i podzielenie jej na 2 lub 4 dawki w celu zróżnicowania dawki substancji.

Tabletki to płaskie lub dwuwypukłe płytki o okrągłym, owalnym lub innym kształcie. Średnica tabletek waha się od 3 do 25 mm, przy czym najczęściej jest to 5-14 mm. Wysokość tabletek powinna wynosić 30-40% ich średnicy.

Tabletki o średnicy powyżej 9 mm mogą mieć nacięcia, które są na nie nakładane podczas prasowania. Nacięcia ułatwiają przełamanie tabletki i podzielenie jej na 2 lub 4 dawki w celu zróżnicowania dawki substancji.

Produkcja tabletek.

Masa poddawana tabletkowaniu musi mieć zestaw właściwości spełniających powyższe wymagania: dokładność dozowania, wytrzymałość mechaniczną i dezintegrowalność.Tabletki są wytwarzane poprzez prasowanie proszków na tabletkarkach. Jest to główna metoda produkcji tabletek.

Wybór optymalnego schematu technologicznego produkcji tabletek zależy od właściwości fizykochemicznych i technologicznych leków, ich ilości w tabletce, odporności na czynniki środowiskowe itp.

Obecnie stosowane są trzy główne metody produkcji tabletek: poprzez bezpośrednie prasowanie substancji, granulację na sucho i na mokro.

Technologia produkcji tabletek jest podzielona na kilka etapów:

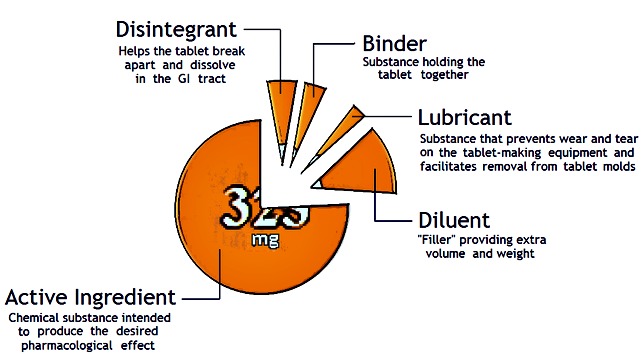

Do wyboru surowców do produkcji tabletek należy podchodzić z najwyższą uwagą. Surowce dla przemysłu farmaceutycznego to przede wszystkim wysokiej jakości substancje organiczne i nieorganiczne. Restrykcyjne wymagania stawiane tym półproduktom dotyczą nie tylko czystości, ale również ściśle określonych parametrów technicznych wynikających z prawidłowo przeprowadzonego procesu produkcyjnego. Z tego powodu warto zwrócić uwagę na producentów surowców farmaceutycznych, którzy stosują wysokie standardy produkcji. Surowce do produkcji tabletek dzielą się na dwie kategorie: składniki aktywne oraz substancje pomocnicze. Skład tabletki jest starannie dobierany przez technologów, tak aby produkt spełniał określone parametry. Poniżej przedstawiamy bardziej szczegółową charakterystykę substancji czynnych i pomocniczych.

Przykładowy skład tabletki:

aktywny

Podczas tworzenia tabletek, pierwszą rzeczą do zrobienia jest wybór głównego składnika aktywnego. Najczęstszym składnikiem aktywnym tabletek jest MDMA (3,4-metylenodioksymetamfetamina), która jest narkotykiem klubowym i jest popularna wśród wielu młodych ludzi. Można jednak stosować dowolną substancję, która działa po przyjęciu doustnym.

Różne substancje mają różny wpływ na człowieka i są podzielone na klasy: empatogeny, stymulanty, psychodeliki i inne. Dlatego należy dokładnie przestudiować, jaki efekt i po jakiej dawce pojawi się podczas przyjmowania leku, w tym celu należy skorzystać z dostępnej literatury i Internetu. Zaleca się również zbadanie wpływu dawki leku na ochotników przed rozpoczęciem jego masowej produkcji. Szczególnie ważne jest przeprowadzenie biotestów na ochotnikach, jeśli zamierzasz użyć kilku substancji czynnych w składzie pigułki, w celu obliczenia optymalnych proporcji substancji działających krzyżowo. Zdecydowanie odradza się stosowanie więcej niż dwóch głównych składników aktywnych, ponieważ zwiększa się ryzyko indywidualnej nietolerancji.

Wybierając składnik aktywny, należy kierować się kilkoma czynnikami: dostępnością surowców, jakością, kosztami, popytem. Popularne substancje, ich kombinacje ze sobą, a także ich dawki można łatwo znaleźć w Internecie na forach tematycznych.

Przykłady substancji aktywnych w tabletkach: Metylenodioksymetamfetamina (MDMA), Metylenodioksymetamfetamina (MDA), Fluoramfetamina (4FA), Metylon (bk-MDMA), Mefedron (4MMC), Metamfetamina, Amfetamina, Meskalina, 4-bromo-2,5-dimetoksyfenetyloamina (2-cb), 3,4,5-trimetoksy-alfa-metylofenyloamina (TMA), ketamina, fencyklidyna, 5-MeO-DiPT i wiele innych...

Różne substancje mają różny wpływ na człowieka i są podzielone na klasy: empatogeny, stymulanty, psychodeliki i inne. Dlatego należy dokładnie przestudiować, jaki efekt i po jakiej dawce pojawi się podczas przyjmowania leku, w tym celu należy skorzystać z dostępnej literatury i Internetu. Zaleca się również zbadanie wpływu dawki leku na ochotników przed rozpoczęciem jego masowej produkcji. Szczególnie ważne jest przeprowadzenie biotestów na ochotnikach, jeśli zamierzasz użyć kilku substancji czynnych w składzie pigułki, w celu obliczenia optymalnych proporcji substancji działających krzyżowo. Zdecydowanie odradza się stosowanie więcej niż dwóch głównych składników aktywnych, ponieważ zwiększa się ryzyko indywidualnej nietolerancji.

Wybierając składnik aktywny, należy kierować się kilkoma czynnikami: dostępnością surowców, jakością, kosztami, popytem. Popularne substancje, ich kombinacje ze sobą, a także ich dawki można łatwo znaleźć w Internecie na forach tematycznych.

Przykłady substancji aktywnych w tabletkach: Metylenodioksymetamfetamina (MDMA), Metylenodioksymetamfetamina (MDA), Fluoramfetamina (4FA), Metylon (bk-MDMA), Mefedron (4MMC), Metamfetamina, Amfetamina, Meskalina, 4-bromo-2,5-dimetoksyfenetyloamina (2-cb), 3,4,5-trimetoksy-alfa-metylofenyloamina (TMA), ketamina, fencyklidyna, 5-MeO-DiPT i wiele innych...

nicze

Substancje pomocnicze to substancje stosowane w procesie produkcji w celu nadania tabletkom pożądanych właściwości. Substancje te dzielą się na klasy:

Substancjeantyadhezyjne - substancje pomocnicze zmniejszające adhezję lub przywieranie granulatu lub proszku masy tabletkowej do końcowej powierzchni stempla, stosowane w procesie technologicznym produkcji tabletek na etapie prasowania.

Jednym z problemów produkcji peletek jest uzyskanie dobrej sypkości granulatu w urządzeniach podających (lejki, leje zasypowe). Otrzymane granulki lub proszki mają chropowatą powierzchnię, co utrudnia ich zasysanie z leja zasypowego do gniazd matrycy. Ponadto granulki mogą przywierać do ścianek matrycy i stempli z powodu tarcia powstającego w obszarach kontaktu cząstek z narzędziem tabletkarki. Aby wyeliminować lub ograniczyć te niepożądane zjawiska, stosuje się środki przeciwtarciowe reprezentowane przez grupę ślizgową i grupę smarującą.

Środki poślizgowe adsorbują się na powierzchni cząstek (granulek), eliminują lub zmniejszają ich chropowatość, zwiększając ich płynność (sypkość). Środki smarne nie tylko zmniejszają tarcie w obszarach styku, ale także znacznie ułatwiają deformację cząstek z powodu adsorpcji, zmniejszając ich wytrzymałość poprzez wnikanie w mikroszczeliny. Zadaniem lubrykantów jest przezwyciężenie siły tarcia między peletkami a ścianką matrycy, między prasowaną tabletką a ścianką matrycy w momencie wypychania z matrycy przez dolny stempel.

Talk jest jedną z substancji reprezentujących typ krzemianów płytkowych, które są oparte na warstwach gęstego sześciokątnego upakowania. Warstwy są związane ze sobą szczątkowymi siłami van der Waalsa, najsłabszymi ze wszystkich wiązań chemicznych. Ze względu na tę właściwość i wysoką dyspersję cząstek, są one zdolne do deformacji i dobrego poślizgu.

Przeciwutleniacze - substancje pomocnicze, które zapobiegają niepożądanemu utlenianiu substancji czynnej lub innej substancji pomocniczej ze względu na silne właściwości redukujące lub inne mechanizmy interakcji substancji pomocniczej.

Substancje aromatyzujące - substancje pomocnicze mające na celu nadanie tabletkom pożądanego zapachu, zwykle zapachu owoców, jagód, mięty, wanilii itp.

Bufory - substancje pomocnicze mające na celu regulację pH środowiska tabletki.

Substancje maskujące smak - substancje pomocnicze mające na celu nadanie tabletkom pożądanego smaku, zwykle smaku owoców, jagód, czekolady itp. Jako środki maskujące smak proponuje się obecnie stosowanie substancji naturalnych i syntetycznych w postaci roztworów, syropów, ekstraktów, esencji. Z syropów szczególnie rozpowszechniony jest cukier, wiśnia, malina, z substancji słodzących - sacharoza, laktoza, fruktoza, sorbitol, sacharyna. Najbardziej obiecujący jest sorbitol, substytut sacharozy, który tworzy lepkie roztwory, a także stabilizuje niektóre substancje lecznicze. Oprócz powyższych substancji, do korekcji smaku stosuje się różne kompozycje maskujące smak, których makrocząsteczki wydają się otaczać cząsteczki substancji leczniczej i receptory smakowe na języku. Należą do nich agar, alginiany, metyloceluloza i pektyny. Olejki eteryczne mają również działanie korygujące: mięta pieprzowa, anyż, pomarańcza.

Barwniki są dodawane w celu poprawy wyglądu tabletek, a także w celu wskazania grupy terapeutycznej leków, takich jak tabletki nasenne, trujące. Ponadto niektóre barwniki są stabilizatorami leków światłoczułych.

Barwniki zatwierdzone do stosowania w technologii farmaceutycznej są podzielone na grupy:

- Pigmenty mineralne (dwutlenek tytanu - biały pigment, tlenek żelaza), które są stosowane w postaci drobno zmielonych proszków;

- barwniki pochodzenia naturalnego (chlorofil, karatynoidy), choć mają one następujące wady: niską zdolność barwienia, niską odporność na światło, utleniacze i czynniki redukujące, na zmiany pH, zmiany temperatury;

- barwniki syntetyczne: indygo (niebieski), tartrazyna (żółty), czerwień kwasowa 2C, tropeolina, eozyna. Czasami stosuje się mieszaninę indygo i tartrazyny, która ma zielony kolor.

Substancje dezintegrujące to substancje pomocnicze stosowane do rozpadu tabletek lub rozpuszczania leków. Zgodnie z mechanizmem działania, substancje dezintegrujące dzielą się na trzy grupy:

a) Pęczniejące - rozbijają tabletkę poprzez pęcznienie w płynnym środowisku. Grupa ta obejmuje proszki kwasu alginowego i jego soli, amylopektyny itp.

b) Poprawa zwilżalności i przepuszczalności wody - skrobia, polisorbat-80 itp.

c) Substancje gazotwórcze: mieszanina kwasu cytrynowego i winowego z wodorowęglanem sodu lub węglanem wapnia - po rozpuszczeniu składniki mieszaniny uwalniają dwutlenek węgla i niszczą tabletkę.

Barwniki - substancje pomocnicze stosowane w celu nadania tabletkom koloru.

Wypełniacze - substancje pomocnicze stosowane w celu nadania tabletkom określonej objętości lub masy. Wypełniacze określają właściwości technologiczne masy do tabletkowania oraz właściwości fizyczne i mechaniczne gotowych tabletek.

Substancjewiążące - substancje pomocnicze stosowane w celu zapewnienia wytrzymałości tabletek poprzez wiązanie składników; w procesie produkcyjnym stosowane są w postaci stałej (suchej). Środki wiążące są stosowane do granulacji i zapewnienia niezbędnej wytrzymałości granulek i tabletek. W tym celu stosuje się wodę, alkohol etylowy, roztwory żelatyny, skrobi, cukru, alginianu sodu, gumy naturalnej, pochodnych celulozy, poliwinylopirolidonu itp. Dodając substancje z tej grupy, należy wziąć pod uwagę możliwość pogorszenia rozpadalności tabletki i szybkość uwalniania substancji leczniczej.

Środki poślizgowe - substancje pomocnicze stosowane w procesie wytwarzania tabletek na etapie prasowania w celu poprawy płynności granulek lub proszku poprzez zmniejszenie tarcia między cząstkami.

Lubrykanty - substancje pomocnicze pomagające zmniejszyć siłę tarcia pomiędzy powierzchnią tabletki a ściankami komory stempla, w której formowana jest tabletka, stosowane w procesie technologicznym wytwarzania tabletek na etapie prasowania,

Humektanty - substancje pomocnicze stosowane do wiązania składników w tabletkach i innych stałych postaciach dawkowania; stosowane w procesie wytwarzania w postaci roztworu.

Całkowita lista substancji pomocniczych:

Rozluźniające: gaz pęczniejący poprawiający zwilżalność i przepuszczalność wody skrobia pszenna, ziemniaczana, kukurydziana, ryżowa, pektyna, żelatyna, metyloceluloza, karboksymetyloceluloza, amylopektyna, agar-agar, kwas alginowy, alginian potasu i sodu itp. Mieszanina wodorowęglanu sodu z kwasem cytrynowym lub winowym itp. skrobia pszenna, skrobia ziemniaczana, skrobia kukurydziana, skrobia ryżowa, cukier, glukoza, polisorbat 80, aerosil itp. Spoiwa: woda oczyszczona, alkohol etylowy, pasta skrobiowa, syrop cukrowy, karboksymetyloceluloza, oksyetyloceluloza, roztwory oksypropylometylocelulozy, alkohol poliwinylowy, poliwinylopirolidon, żelatyna, kwas alginowy itp.

Środki poślizgowe, smary: skrobia, talk, aerosil, polisorbat-80 itp. kwas stearynowy, stearynian wapnia i magnezu itp.

Korektory smaku, zapachu, koloru: cukier, glukoza, fruktoza, sacharoza, ksylitol, mannitol, sorbitol, glicyna, asparkam itp. olejki eteryczne, koncentraty soków owocowych, mentol, wanilina, esencje owocowe itp. indygokarmin, tartrazyna (żółta), czerwień kwasowa 2C.

Barwniki: tropelina, eozyna, karoten, chlorofil, ruberozum, dwutlenek tytanu, węgiel aktywny, węglan wapnia, biała glinka, tlenek żelaza itp.

Substancjeantyadhezyjne - substancje pomocnicze zmniejszające adhezję lub przywieranie granulatu lub proszku masy tabletkowej do końcowej powierzchni stempla, stosowane w procesie technologicznym produkcji tabletek na etapie prasowania.

Jednym z problemów produkcji peletek jest uzyskanie dobrej sypkości granulatu w urządzeniach podających (lejki, leje zasypowe). Otrzymane granulki lub proszki mają chropowatą powierzchnię, co utrudnia ich zasysanie z leja zasypowego do gniazd matrycy. Ponadto granulki mogą przywierać do ścianek matrycy i stempli z powodu tarcia powstającego w obszarach kontaktu cząstek z narzędziem tabletkarki. Aby wyeliminować lub ograniczyć te niepożądane zjawiska, stosuje się środki przeciwtarciowe reprezentowane przez grupę ślizgową i grupę smarującą.

Środki poślizgowe adsorbują się na powierzchni cząstek (granulek), eliminują lub zmniejszają ich chropowatość, zwiększając ich płynność (sypkość). Środki smarne nie tylko zmniejszają tarcie w obszarach styku, ale także znacznie ułatwiają deformację cząstek z powodu adsorpcji, zmniejszając ich wytrzymałość poprzez wnikanie w mikroszczeliny. Zadaniem lubrykantów jest przezwyciężenie siły tarcia między peletkami a ścianką matrycy, między prasowaną tabletką a ścianką matrycy w momencie wypychania z matrycy przez dolny stempel.

Talk jest jedną z substancji reprezentujących typ krzemianów płytkowych, które są oparte na warstwach gęstego sześciokątnego upakowania. Warstwy są związane ze sobą szczątkowymi siłami van der Waalsa, najsłabszymi ze wszystkich wiązań chemicznych. Ze względu na tę właściwość i wysoką dyspersję cząstek, są one zdolne do deformacji i dobrego poślizgu.

Przeciwutleniacze - substancje pomocnicze, które zapobiegają niepożądanemu utlenianiu substancji czynnej lub innej substancji pomocniczej ze względu na silne właściwości redukujące lub inne mechanizmy interakcji substancji pomocniczej.

Substancje aromatyzujące - substancje pomocnicze mające na celu nadanie tabletkom pożądanego zapachu, zwykle zapachu owoców, jagód, mięty, wanilii itp.

Bufory - substancje pomocnicze mające na celu regulację pH środowiska tabletki.

Substancje maskujące smak - substancje pomocnicze mające na celu nadanie tabletkom pożądanego smaku, zwykle smaku owoców, jagód, czekolady itp. Jako środki maskujące smak proponuje się obecnie stosowanie substancji naturalnych i syntetycznych w postaci roztworów, syropów, ekstraktów, esencji. Z syropów szczególnie rozpowszechniony jest cukier, wiśnia, malina, z substancji słodzących - sacharoza, laktoza, fruktoza, sorbitol, sacharyna. Najbardziej obiecujący jest sorbitol, substytut sacharozy, który tworzy lepkie roztwory, a także stabilizuje niektóre substancje lecznicze. Oprócz powyższych substancji, do korekcji smaku stosuje się różne kompozycje maskujące smak, których makrocząsteczki wydają się otaczać cząsteczki substancji leczniczej i receptory smakowe na języku. Należą do nich agar, alginiany, metyloceluloza i pektyny. Olejki eteryczne mają również działanie korygujące: mięta pieprzowa, anyż, pomarańcza.

Barwniki są dodawane w celu poprawy wyglądu tabletek, a także w celu wskazania grupy terapeutycznej leków, takich jak tabletki nasenne, trujące. Ponadto niektóre barwniki są stabilizatorami leków światłoczułych.

Barwniki zatwierdzone do stosowania w technologii farmaceutycznej są podzielone na grupy:

- Pigmenty mineralne (dwutlenek tytanu - biały pigment, tlenek żelaza), które są stosowane w postaci drobno zmielonych proszków;

- barwniki pochodzenia naturalnego (chlorofil, karatynoidy), choć mają one następujące wady: niską zdolność barwienia, niską odporność na światło, utleniacze i czynniki redukujące, na zmiany pH, zmiany temperatury;

- barwniki syntetyczne: indygo (niebieski), tartrazyna (żółty), czerwień kwasowa 2C, tropeolina, eozyna. Czasami stosuje się mieszaninę indygo i tartrazyny, która ma zielony kolor.

Substancje dezintegrujące to substancje pomocnicze stosowane do rozpadu tabletek lub rozpuszczania leków. Zgodnie z mechanizmem działania, substancje dezintegrujące dzielą się na trzy grupy:

a) Pęczniejące - rozbijają tabletkę poprzez pęcznienie w płynnym środowisku. Grupa ta obejmuje proszki kwasu alginowego i jego soli, amylopektyny itp.

b) Poprawa zwilżalności i przepuszczalności wody - skrobia, polisorbat-80 itp.

c) Substancje gazotwórcze: mieszanina kwasu cytrynowego i winowego z wodorowęglanem sodu lub węglanem wapnia - po rozpuszczeniu składniki mieszaniny uwalniają dwutlenek węgla i niszczą tabletkę.

Barwniki - substancje pomocnicze stosowane w celu nadania tabletkom koloru.

Wypełniacze - substancje pomocnicze stosowane w celu nadania tabletkom określonej objętości lub masy. Wypełniacze określają właściwości technologiczne masy do tabletkowania oraz właściwości fizyczne i mechaniczne gotowych tabletek.

Substancjewiążące - substancje pomocnicze stosowane w celu zapewnienia wytrzymałości tabletek poprzez wiązanie składników; w procesie produkcyjnym stosowane są w postaci stałej (suchej). Środki wiążące są stosowane do granulacji i zapewnienia niezbędnej wytrzymałości granulek i tabletek. W tym celu stosuje się wodę, alkohol etylowy, roztwory żelatyny, skrobi, cukru, alginianu sodu, gumy naturalnej, pochodnych celulozy, poliwinylopirolidonu itp. Dodając substancje z tej grupy, należy wziąć pod uwagę możliwość pogorszenia rozpadalności tabletki i szybkość uwalniania substancji leczniczej.

Środki poślizgowe - substancje pomocnicze stosowane w procesie wytwarzania tabletek na etapie prasowania w celu poprawy płynności granulek lub proszku poprzez zmniejszenie tarcia między cząstkami.

Lubrykanty - substancje pomocnicze pomagające zmniejszyć siłę tarcia pomiędzy powierzchnią tabletki a ściankami komory stempla, w której formowana jest tabletka, stosowane w procesie technologicznym wytwarzania tabletek na etapie prasowania,

Humektanty - substancje pomocnicze stosowane do wiązania składników w tabletkach i innych stałych postaciach dawkowania; stosowane w procesie wytwarzania w postaci roztworu.

Całkowita lista substancji pomocniczych:

Rozluźniające: gaz pęczniejący poprawiający zwilżalność i przepuszczalność wody skrobia pszenna, ziemniaczana, kukurydziana, ryżowa, pektyna, żelatyna, metyloceluloza, karboksymetyloceluloza, amylopektyna, agar-agar, kwas alginowy, alginian potasu i sodu itp. Mieszanina wodorowęglanu sodu z kwasem cytrynowym lub winowym itp. skrobia pszenna, skrobia ziemniaczana, skrobia kukurydziana, skrobia ryżowa, cukier, glukoza, polisorbat 80, aerosil itp. Spoiwa: woda oczyszczona, alkohol etylowy, pasta skrobiowa, syrop cukrowy, karboksymetyloceluloza, oksyetyloceluloza, roztwory oksypropylometylocelulozy, alkohol poliwinylowy, poliwinylopirolidon, żelatyna, kwas alginowy itp.

Środki poślizgowe, smary: skrobia, talk, aerosil, polisorbat-80 itp. kwas stearynowy, stearynian wapnia i magnezu itp.

Korektory smaku, zapachu, koloru: cukier, glukoza, fruktoza, sacharoza, ksylitol, mannitol, sorbitol, glicyna, asparkam itp. olejki eteryczne, koncentraty soków owocowych, mentol, wanilina, esencje owocowe itp. indygokarmin, tartrazyna (żółta), czerwień kwasowa 2C.

Barwniki: tropelina, eozyna, karoten, chlorofil, ruberozum, dwutlenek tytanu, węgiel aktywny, węglan wapnia, biała glinka, tlenek żelaza itp.

W produkcji farmaceutycznych postaci sproszkowanego materiału, oprócz mieszania i prasowania, występują operacje mielenia, granulacji i tabletkowania.

Wymagania dotyczące pomieszczeń:

Ważenie materiałów wyjściowych zwykle powinno odbywać się w oddzielnym pomieszczeniu wagowym przeznaczonym do tego celu. Ten wyraźny wymóg dotyczący obszaru ważenia odzwierciedla znaczenie tego procesu. Oprócz wymagań dotyczących układu, powierzchni itp., pomieszczenia powinny być również oddzielone od innych pomieszczeń w obszarze produkcyjnym. Na etapie planowania należy ustalić lokalizację procesu ważenia w zależności od zdefiniowanych przepływów materiałów i personelu. Nie zaleca się zatem stałego ważenia w pomieszczeniach wielofunkcyjnych. Jest to zrozumiałe, ponieważ system ważenia musi być bardzo precyzyjnie zdefiniowany za pomocą wag i procesów, aby zapobiec zanieczyszczeniu krzyżowemu, pomieszaniu lub pomyłkom.

Wymagania dotyczące wag:

Wagi i urządzenia pomiarowe muszą mieć odpowiedni zakres pomiarowy i wymaganą precyzję. Muszą być regularnie kalibrowane, co musi być udokumentowane. Ze względu na znaczenie wagi początkowej dla kolejnych procesów i jakości produktu końcowego, kontrole powinny być przeprowadzane często, tj. zgodnie z wykorzystaniem obszaru ważenia. Zazwyczaj oprócz kalibracji należy przeprowadzać codzienne testy wydajności. W przypadku usterek wagi wykrytych retrospektywnie w ciągu dnia, liczba krytycznych odważników początkowych może zostać zmniejszona do czasu testu wydajności (przykład: codziennie: test wydajności z 3 różnymi odważnikami w zakresie kalibracji). Kalibracje i testy wydajności są dokumentowane w dzienniku.

Dopuszczalna tolerancja musi być określona dla odpowiedniego zakresu ważenia, biorąc pod uwagę niedokładności pomiaru, tj. tolerowane odchylenie od wartości docelowej.

Sprzęt i przybory używane podczas pracy z surowcami muszą spełniać wymagania stawiane powierzchniom w produkcji farmaceutycznej. Należy je uwzględnić przy wyborze części mających kontakt z produktem, takich jak czerpaki (spawy między uchwytem a szalką, nity itp., które utrudniają czyszczenie), systemy dozowania (ślimaki dozujące), (pneumatyczne) systemy załadunku i złącza.

Ważenie materiałów wyjściowych zwykle powinno odbywać się w oddzielnym pomieszczeniu wagowym przeznaczonym do tego celu. Ten wyraźny wymóg dotyczący obszaru ważenia odzwierciedla znaczenie tego procesu. Oprócz wymagań dotyczących układu, powierzchni itp., pomieszczenia powinny być również oddzielone od innych pomieszczeń w obszarze produkcyjnym. Na etapie planowania należy ustalić lokalizację procesu ważenia w zależności od zdefiniowanych przepływów materiałów i personelu. Nie zaleca się zatem stałego ważenia w pomieszczeniach wielofunkcyjnych. Jest to zrozumiałe, ponieważ system ważenia musi być bardzo precyzyjnie zdefiniowany za pomocą wag i procesów, aby zapobiec zanieczyszczeniu krzyżowemu, pomieszaniu lub pomyłkom.

Wymagania dotyczące wag:

Wagi i urządzenia pomiarowe muszą mieć odpowiedni zakres pomiarowy i wymaganą precyzję. Muszą być regularnie kalibrowane, co musi być udokumentowane. Ze względu na znaczenie wagi początkowej dla kolejnych procesów i jakości produktu końcowego, kontrole powinny być przeprowadzane często, tj. zgodnie z wykorzystaniem obszaru ważenia. Zazwyczaj oprócz kalibracji należy przeprowadzać codzienne testy wydajności. W przypadku usterek wagi wykrytych retrospektywnie w ciągu dnia, liczba krytycznych odważników początkowych może zostać zmniejszona do czasu testu wydajności (przykład: codziennie: test wydajności z 3 różnymi odważnikami w zakresie kalibracji). Kalibracje i testy wydajności są dokumentowane w dzienniku.

Dopuszczalna tolerancja musi być określona dla odpowiedniego zakresu ważenia, biorąc pod uwagę niedokładności pomiaru, tj. tolerowane odchylenie od wartości docelowej.

Sprzęt i przybory używane podczas pracy z surowcami muszą spełniać wymagania stawiane powierzchniom w produkcji farmaceutycznej. Należy je uwzględnić przy wyborze części mających kontakt z produktem, takich jak czerpaki (spawy między uchwytem a szalką, nity itp., które utrudniają czyszczenie), systemy dozowania (ślimaki dozujące), (pneumatyczne) systemy załadunku i złącza.

Mielenie

Mielenie leku służy do uzyskania jednorodności mieszania, eliminacji dużych agregatów w grudkowatych i lepkich materiałach, zwiększenia efektów technologicznych i biologicznych.

Mielenie proszków prowadzi do pewnego wzrostu wytrzymałości i liczby kontaktów między cząstkami, a w rezultacie do tworzenia silnych konglomeratów. Wykorzystując tę właściwość, przemysł węglowy uzyskuje mocne granulki z rozdrobnionych proszków metodą walcowania.

Drobne mielenie proszków leków, pomimo możliwych korzyści w zakresie biodostępności, nie było szeroko stosowane, z wyjątkiem pojedynczych przypadków, w technologii produkcji stałych postaci dawkowania. Wynika to z faktu, że kryształ jest sztywno uformowaną strukturą o minimalnej energii swobodnej i wysokiej energii wewnętrznej. Dlatego do jego zniszczenia wymagane są znaczne siły zewnętrzne. Jednocześnie tarcie wzrasta w układzie krystalicznym jednocześnie z rozdrabnianiem, co zmniejsza przyłożone obciążenie zewnętrzne do wartości, które mogą powodować jedynie odkształcenie sprężyste lub nieznaczne odkształcenie plastyczne. Dlatego skuteczność rozdrabniania, zwłaszcza w przypadku substancji krystalicznych o wysokiej temperaturze topnienia, gwałtownie spada.

Aby zwiększyć odkształcenie plastyczne, do mielonego proszku wprowadza się pewną ilość fazy ciekłej.

Wzrost energii swobodnej kryształów podczas mielenia może spowodować mechaniczne i chemiczne zniszczenie leków i zmniejszyć ich stabilność podczas przechowywania.

Mielenie wysoce plastycznych substancji o niskiej temperaturze topnienia, takich jak środki poślizgowe i smary, może prowadzić do znacznego zwiększenia ich skuteczności w produkcji tabletek.

Niektóre miękkie konglomeraty proszków można wyeliminować poprzez ich przesiewanie lub przecieranie przez perforowane płytki lub sita o określonych rozmiarach otworów. W innych przypadkach przesiewanie jest integralną częścią mielenia w celu uzyskania mieszaniny o określonym rozkładzie wielkości cząstek.

Mielenie jest również wykorzystywane do przetwarzania granulatów i tabletek niespełniających norm.

Do mielenia proszków i granulatów proponuje się szereg urządzeń o różnych korpusach roboczych. Często jednostki kruszące są częścią kompleksu urządzeń do przetwarzania substancji początkowych i produktów końcowych - granulatów (granulatory, mieszalniki granulatu, klasyfikatory itp.).

Ze względu na niewielkie ilości zmielonych materiałów w fabrykach do tych celów, w szczególności do mielenia granulatów niespełniających norm, stosuje się granulatory, młyny kulowe i młotkowe, mikromłyny itp.

Mielenie proszków prowadzi do pewnego wzrostu wytrzymałości i liczby kontaktów między cząstkami, a w rezultacie do tworzenia silnych konglomeratów. Wykorzystując tę właściwość, przemysł węglowy uzyskuje mocne granulki z rozdrobnionych proszków metodą walcowania.

Drobne mielenie proszków leków, pomimo możliwych korzyści w zakresie biodostępności, nie było szeroko stosowane, z wyjątkiem pojedynczych przypadków, w technologii produkcji stałych postaci dawkowania. Wynika to z faktu, że kryształ jest sztywno uformowaną strukturą o minimalnej energii swobodnej i wysokiej energii wewnętrznej. Dlatego do jego zniszczenia wymagane są znaczne siły zewnętrzne. Jednocześnie tarcie wzrasta w układzie krystalicznym jednocześnie z rozdrabnianiem, co zmniejsza przyłożone obciążenie zewnętrzne do wartości, które mogą powodować jedynie odkształcenie sprężyste lub nieznaczne odkształcenie plastyczne. Dlatego skuteczność rozdrabniania, zwłaszcza w przypadku substancji krystalicznych o wysokiej temperaturze topnienia, gwałtownie spada.

Aby zwiększyć odkształcenie plastyczne, do mielonego proszku wprowadza się pewną ilość fazy ciekłej.

Wzrost energii swobodnej kryształów podczas mielenia może spowodować mechaniczne i chemiczne zniszczenie leków i zmniejszyć ich stabilność podczas przechowywania.

Mielenie wysoce plastycznych substancji o niskiej temperaturze topnienia, takich jak środki poślizgowe i smary, może prowadzić do znacznego zwiększenia ich skuteczności w produkcji tabletek.

Niektóre miękkie konglomeraty proszków można wyeliminować poprzez ich przesiewanie lub przecieranie przez perforowane płytki lub sita o określonych rozmiarach otworów. W innych przypadkach przesiewanie jest integralną częścią mielenia w celu uzyskania mieszaniny o określonym rozkładzie wielkości cząstek.

Mielenie jest również wykorzystywane do przetwarzania granulatów i tabletek niespełniających norm.

Do mielenia proszków i granulatów proponuje się szereg urządzeń o różnych korpusach roboczych. Często jednostki kruszące są częścią kompleksu urządzeń do przetwarzania substancji początkowych i produktów końcowych - granulatów (granulatory, mieszalniki granulatu, klasyfikatory itp.).

Ze względu na niewielkie ilości zmielonych materiałów w fabrykach do tych celów, w szczególności do mielenia granulatów niespełniających norm, stosuje się granulatory, młyny kulowe i młotkowe, mikromłyny itp.

Składniki mieszaniny tabletek leku i substancji pomocniczej muszą być dokładnie wymieszane, aby równomiernie rozprowadzić je w całkowitej masie. Uzyskanie jednorodnej mieszaniny tabletek jest bardzo ważną i dość skomplikowaną operacją technologiczną. Ze względu na fakt, że proszki mają różne właściwości fizyczne i chemiczne: dyspergowalność, gęstość nasypową, wilgotność, płynność itp. Na tym etapie stosuje się mieszalniki wsadowe typu łopatkowego, kształt łopatek może być różny, ale najczęściej ślimakowy lub zetoblade.

Prasowanie

Prasowanie bezpośrednie to połączenie różnych metod technologicznych, które poprawiają podstawowe właściwości technologiczne materiału tabletkowanego: sypkość i ściśliwość oraz pozwalają uzyskać z niego tabletki z pominięciem etapu granulacji.

Metoda bezpośredniego prasowania ma szereg zalet. Pozwala osiągnąć wysoką wydajność pracy, znacznie skrócić czas cyklu technologicznego poprzez wyeliminowanie szeregu operacji i etapów, wyeliminowanie użycia kilku pozycji sprzętu, zmniejszenie przestrzeni produkcyjnej, zmniejszenie kosztów energii i pracy. Bezpośrednia kompresja umożliwia uzyskanie tabletek z substancji odpornych na wilgoć, ciepło i niekompatybilnych. Obecnie jednak tą metodą produkuje się mniej niż 20 rodzajów tabletek. Wynika to z faktu, że większość leków nie ma właściwości zapewniających bezpośrednią kompresję. Właściwości te obejmują: izodiametryczny kształt kryształów, dobrą płynność i ściśliwość, niską przyczepność do tabletkarki.

Obecnie tabletkowanie bez granulacji przeprowadza się w następujący sposób:

poprzez dodanie substancji pomocniczych, które poprawiają właściwości technologiczne materiału;

poprzez wymuszone podawanie granulowanego materiału z leja zasypowego tabletkarki do matrycy;

poprzez wstępną krystalizację prasowanej substancji.

Duże znaczenie dla bezpośredniego prasowania ma rozmiar, wytrzymałość cząstek, ściśliwość, płynność, wilgotność i inne właściwości substancji. Na przykład, podłużny kształt cząstek jest akceptowalny dla tabletek chlorku sodu, podczas gdy okrągły kształt jest prawie nieściśliwy. Najlepszą płynność obserwuje się w przypadku gruboziarnistych proszków o równoosiowym kształcie cząstek i niskiej porowatości - takich jak laktoza i inne podobne preparaty z tej grupy. Dlatego takie preparaty mogą być zagęszczane przed granulacją. Najlepsze okazały się proszki leków o wielkości cząstek 0,5 - 1,0 mm, kącie naturalnego nachylenia mniejszym niż 42°, masie nasypowej większej niż 330 kg/m3 i porowatości mniejszej niż 37%.

Składają się one z wystarczającej liczby izodiametrycznych cząstek o w przybliżeniu takim samym składzie frakcyjnym i z reguły nie zawierają dużej liczby małych frakcji. Ich wspólną cechą jest zdolność do równomiernego wylewania się z lejka pod wpływem własnej masy, tj. zdolność do spontanicznego dozowania objętościowego, a także dość dobra ściśliwość.

Jednak zdecydowana większość leków nie jest zdolna do spontanicznego dozowania ze względu na znaczną (ponad 70%) zawartość drobnych cząstek i nieregularności powierzchni cząstek, powodujące silne tarcie międzycząsteczkowe. W takich przypadkach dodaje się środki pomocnicze w celu poprawy właściwości płynięcia i należące do klasy ślizgowych środków pomocniczych.

Tą metodą produkowane są tabletki witamin, alkaloidów, chlorowodorku efedryny i innych.

Wstępnie ukierunkowana krystalizacja jest jedną z najtrudniejszych metod otrzymywania leków nadających się do bezpośredniego prasowania. Metoda ta jest przeprowadzana na dwa sposoby:

rekrystalizację gotowego produktu w wymaganym trybie;

poprzez wybór określonych warunków krystalizacji zsyntetyzowanego produktu.

Stosując te metody, uzyskuje się krystaliczną substancję leczniczą z kryształami o wystarczającej strukturze izometrycznej (równoosiowej), która swobodnie wyłania się z lejka i w rezultacie jest łatwo poddawana spontanicznemu dozowaniu objętościowemu, co jest warunkiem wstępnym bezpośredniego prasowania.

Aby zwiększyć prasowalność leków w bezpośrednim prasowaniu, do mieszaniny proszków dodaje się suche spoiwa - najczęściej celulozę mikrokrystaliczną (MCC) lub tlenek polietylenu (PEO). Dzięki zdolności do wchłaniania wody i nawilżania poszczególnych warstw tabletek, MCC ma korzystny wpływ na uwalnianie leku. MCC może być stosowany do produkcji tabletek, które są mocne, ale nie zawsze dobrze się rozpadają.

Dodatek ultraamylopektyny jest zalecany w celu poprawy degradowalności tabletek MCC.

Skrobie modyfikowane są wskazane do bezpośredniego prasowania. Te ostatnie wchodzą w interakcje chemiczne z lekami, znacząco wpływając na ich uwalnianie i aktywność biologiczną.

Cukier mleczny jest często stosowany w celu poprawy płynności proszków, a także granulowanego siarczanu wapnia, który ma dobrą płynność i zapewnia tabletkom wystarczającą wytrzymałość mechaniczną. Cyklodekstryna jest również stosowana w celu zwiększenia wytrzymałości mechanicznej tabletek i ich degradacji.

Do bezpośredniego tabletkowania zalecana jest maltoza, zapewniająca równomierny stopień wypełnienia i jako substancja o niskiej higroskopijności. Stosowana jest również mieszanina laktozy i usieciowanego poliwinylopirolidonu.

Technologia wytwarzania tabletek polega na tym, że leki są dokładnie mieszane z wymaganą ilością substancji pomocniczych i prasowane na tabletkarkach. Wadami tej metody są możliwość rozwarstwienia masy tabletki, zmiany w dawkowaniu podczas prasowania przy niewielkiej ilości składników aktywnych oraz stosowane wysokie ciśnienie. Niektóre z tych wad są minimalizowane w tabletkowaniu poprzez wtłaczanie prasowanych substancji do matrycy. Realizacja tej metody odbywa się poprzez pewne konstrukcyjne zmiany części maszyny, tj. poprzez wibracje buta, obrót matrycy pod pewnym kątem podczas prasowania, instalację mieszadeł gwiaździstych o różnych konstrukcjach w leju zasypowym, zasysanie materiału do otworu matrycy przez samoczynnie wytworzoną próżnię lub przez specjalne połączenie z linią próżniową.

Wydaje się, że najbardziej obiecujące byłoby wymuszone podawanie prasowanych substancji na podstawie wibracji lejów zasypowych w połączeniu z akceptowalną konstrukcją przetrząsaczy.

Jednak pomimo postępów w bezpośrednim prasowaniu w produkcji tabletek, metoda ta jest stosowana do ograniczonego zakresu substancji farmaceutycznych.

Metoda bezpośredniego prasowania ma szereg zalet. Pozwala osiągnąć wysoką wydajność pracy, znacznie skrócić czas cyklu technologicznego poprzez wyeliminowanie szeregu operacji i etapów, wyeliminowanie użycia kilku pozycji sprzętu, zmniejszenie przestrzeni produkcyjnej, zmniejszenie kosztów energii i pracy. Bezpośrednia kompresja umożliwia uzyskanie tabletek z substancji odpornych na wilgoć, ciepło i niekompatybilnych. Obecnie jednak tą metodą produkuje się mniej niż 20 rodzajów tabletek. Wynika to z faktu, że większość leków nie ma właściwości zapewniających bezpośrednią kompresję. Właściwości te obejmują: izodiametryczny kształt kryształów, dobrą płynność i ściśliwość, niską przyczepność do tabletkarki.

Obecnie tabletkowanie bez granulacji przeprowadza się w następujący sposób:

poprzez dodanie substancji pomocniczych, które poprawiają właściwości technologiczne materiału;

poprzez wymuszone podawanie granulowanego materiału z leja zasypowego tabletkarki do matrycy;

poprzez wstępną krystalizację prasowanej substancji.

Duże znaczenie dla bezpośredniego prasowania ma rozmiar, wytrzymałość cząstek, ściśliwość, płynność, wilgotność i inne właściwości substancji. Na przykład, podłużny kształt cząstek jest akceptowalny dla tabletek chlorku sodu, podczas gdy okrągły kształt jest prawie nieściśliwy. Najlepszą płynność obserwuje się w przypadku gruboziarnistych proszków o równoosiowym kształcie cząstek i niskiej porowatości - takich jak laktoza i inne podobne preparaty z tej grupy. Dlatego takie preparaty mogą być zagęszczane przed granulacją. Najlepsze okazały się proszki leków o wielkości cząstek 0,5 - 1,0 mm, kącie naturalnego nachylenia mniejszym niż 42°, masie nasypowej większej niż 330 kg/m3 i porowatości mniejszej niż 37%.

Składają się one z wystarczającej liczby izodiametrycznych cząstek o w przybliżeniu takim samym składzie frakcyjnym i z reguły nie zawierają dużej liczby małych frakcji. Ich wspólną cechą jest zdolność do równomiernego wylewania się z lejka pod wpływem własnej masy, tj. zdolność do spontanicznego dozowania objętościowego, a także dość dobra ściśliwość.

Jednak zdecydowana większość leków nie jest zdolna do spontanicznego dozowania ze względu na znaczną (ponad 70%) zawartość drobnych cząstek i nieregularności powierzchni cząstek, powodujące silne tarcie międzycząsteczkowe. W takich przypadkach dodaje się środki pomocnicze w celu poprawy właściwości płynięcia i należące do klasy ślizgowych środków pomocniczych.

Tą metodą produkowane są tabletki witamin, alkaloidów, chlorowodorku efedryny i innych.

Wstępnie ukierunkowana krystalizacja jest jedną z najtrudniejszych metod otrzymywania leków nadających się do bezpośredniego prasowania. Metoda ta jest przeprowadzana na dwa sposoby:

rekrystalizację gotowego produktu w wymaganym trybie;

poprzez wybór określonych warunków krystalizacji zsyntetyzowanego produktu.

Stosując te metody, uzyskuje się krystaliczną substancję leczniczą z kryształami o wystarczającej strukturze izometrycznej (równoosiowej), która swobodnie wyłania się z lejka i w rezultacie jest łatwo poddawana spontanicznemu dozowaniu objętościowemu, co jest warunkiem wstępnym bezpośredniego prasowania.

Aby zwiększyć prasowalność leków w bezpośrednim prasowaniu, do mieszaniny proszków dodaje się suche spoiwa - najczęściej celulozę mikrokrystaliczną (MCC) lub tlenek polietylenu (PEO). Dzięki zdolności do wchłaniania wody i nawilżania poszczególnych warstw tabletek, MCC ma korzystny wpływ na uwalnianie leku. MCC może być stosowany do produkcji tabletek, które są mocne, ale nie zawsze dobrze się rozpadają.

Dodatek ultraamylopektyny jest zalecany w celu poprawy degradowalności tabletek MCC.

Skrobie modyfikowane są wskazane do bezpośredniego prasowania. Te ostatnie wchodzą w interakcje chemiczne z lekami, znacząco wpływając na ich uwalnianie i aktywność biologiczną.

Cukier mleczny jest często stosowany w celu poprawy płynności proszków, a także granulowanego siarczanu wapnia, który ma dobrą płynność i zapewnia tabletkom wystarczającą wytrzymałość mechaniczną. Cyklodekstryna jest również stosowana w celu zwiększenia wytrzymałości mechanicznej tabletek i ich degradacji.

Do bezpośredniego tabletkowania zalecana jest maltoza, zapewniająca równomierny stopień wypełnienia i jako substancja o niskiej higroskopijności. Stosowana jest również mieszanina laktozy i usieciowanego poliwinylopirolidonu.

Technologia wytwarzania tabletek polega na tym, że leki są dokładnie mieszane z wymaganą ilością substancji pomocniczych i prasowane na tabletkarkach. Wadami tej metody są możliwość rozwarstwienia masy tabletki, zmiany w dawkowaniu podczas prasowania przy niewielkiej ilości składników aktywnych oraz stosowane wysokie ciśnienie. Niektóre z tych wad są minimalizowane w tabletkowaniu poprzez wtłaczanie prasowanych substancji do matrycy. Realizacja tej metody odbywa się poprzez pewne konstrukcyjne zmiany części maszyny, tj. poprzez wibracje buta, obrót matrycy pod pewnym kątem podczas prasowania, instalację mieszadeł gwiaździstych o różnych konstrukcjach w leju zasypowym, zasysanie materiału do otworu matrycy przez samoczynnie wytworzoną próżnię lub przez specjalne połączenie z linią próżniową.

Wydaje się, że najbardziej obiecujące byłoby wymuszone podawanie prasowanych substancji na podstawie wibracji lejów zasypowych w połączeniu z akceptowalną konstrukcją przetrząsaczy.

Jednak pomimo postępów w bezpośrednim prasowaniu w produkcji tabletek, metoda ta jest stosowana do ograniczonego zakresu substancji farmaceutycznych.

Granulacja to proces przekształcania sproszkowanego materiału w ziarna o określonej wielkości. Jest to konieczne w celu poprawy płynności granulowanej masy, co jest wynikiem znacznego zmniejszenia całkowitej powierzchni cząstek, gdy sklejają się one w granulki, a w konsekwencji odpowiedniego zmniejszenia tarcia występującego między tymi cząstkami podczas ruchu. Stratyfikacja wieloskładnikowej mieszaniny proszków zwykle występuje z powodu różnic w wielkości cząstek i wartości ciężaru właściwego jej składników leczniczych i pomocniczych. To rozwarstwienie może wystąpić z powodu różnych wibracji tabletkarki lub jej lejka. Rozluźnienie masy tabletki jest niebezpiecznym i niedopuszczalnym procesem, który w niektórych przypadkach prowadzi do prawie całkowitego oddzielenia składnika o najwyższym ciężarze właściwym od mieszaniny i do niepowodzenia jego dozowania. Granulacja pozwala uniknąć tego niebezpieczeństwa, ponieważ umożliwia sklejanie się cząstek o różnych rozmiarach i gęstościach. Powstały granulat, pod warunkiem, że rozmiar powstałych granulek jest taki sam, uzyskuje dość stałą masę nasypową. Wytrzymałość granulek również odgrywa ważną rolę: mocne granulki są mniej podatne na ścieranie i mają lepszą sypkość.

Granulacja może być "mokra" i "sucha". Granulacja na mokro wymaga użycia płynów - roztworów substancji pomocniczych; w granulacji na sucho płyny zwilżające nie są używane lub są używane tylko w jednym konkretnym etapie przygotowania materiału do granulacji.

Granulacja może być "mokra" i "sucha". Granulacja na mokro wymaga użycia płynów - roztworów substancji pomocniczych; w granulacji na sucho płyny zwilżające nie są używane lub są używane tylko w jednym konkretnym etapie przygotowania materiału do granulacji.

Granulacja

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348

na sucho

Metoda granulacji na sucho polega na mieszaniu proszków i zwilżaniu ich roztworami kleju w mieszalnikach emaliowanych, a następnie suszeniu do uzyskania grudkowatej masy. Masa jest następnie przekształcana w gruboziarnisty proszek za pomocą walców lub młyna tarczowego. Granulowanie przez mielenie jest stosowane, gdy zwilżony materiał reaguje z materiałem podczas wycierania. W niektórych przypadkach, jeśli preparaty rozkładają się w obecności wody, wchodzą w reakcje chemiczne interakcji podczas suszenia lub ulegają zmianom fizycznym (topnienie, zmiękczanie, zmiana koloru) - są poddawane brykietowaniu. W tym celu brykiety są prasowane z proszku na specjalnych brykieciarkach o dużych matrycach (25-50 mm) pod wysokim ciśnieniem. Powstałe brykiety są kruszone w młynach walcowych lub tarczowych, frakcjonowane za pomocą sit i prasowane na maszynach do peletowania do postaci peletek o określonej masie i średnicy. Granulowanie metodą brykietowania może być również stosowane w przypadkach, gdy substancja lecznicza ma dobrą ściśliwość i nie wymaga dodatkowego wiązania cząstek spoiwami.

Obecnie metoda suchej granulacji wprowadza suche środki wiążące (np. celulozę mikrokrystaliczną, tlenek polietylenu) do masy tabletkowej proszków, które pod ciśnieniem zapewniają wiązanie cząstek, zarówno substancji hydrofilowych, jak i hydrofobowych.

Obecnie metoda suchej granulacji wprowadza suche środki wiążące (np. celulozę mikrokrystaliczną, tlenek polietylenu) do masy tabletkowej proszków, które pod ciśnieniem zapewniają wiązanie cząstek, zarówno substancji hydrofilowych, jak i hydrofobowych.

Granulacja na

Granulacja na mokro składa się z następujących operacji:

a) Miel enie masy tabletkowej. Procedura ta jest zwykle przeprowadzana w młynach kulowych, o czym pisaliśmy powyżej. Uzyskany w ten sposób proszek jest przesiewany przez sita wibracyjne.

Sita wibracyjne są wysoce wydajnymi, skutecznymi i niezawodnymi urządzeniami do przesiewania sproszkowanych, ziarnistych i grudkowatych materiałów i mogą być stosowane do odwadniania materiałów. Sita są zwykle dostarczane w konfiguracji dwupokładowej (przesiewanie na trzy frakcje). Na życzenie klienta kosze mogą być wyposażone w jeden dodatkowy pokład (separacja materiału na 4 frakcje) lub tylko jeden pokład (separacja materiału na 2 frakcje) i mogą być zainstalowane siatki o wymaganym rozmiarze oczek. Sita są dostępne w wersji ze stali nierdzewnej lub stali węglowej.

b) Nawilżanie. Jako spoiwa zaleca się stosowanie wody, alkoholu, syropu cukrowego, roztworu żelatyny i 5% spoiwa skrobiowego. Wymagana ilość spoiwa jest ustalana eksperymentalnie dla każdej masy tabletki. Aby proszek mógł w ogóle granulować, musi być w pewnym stopniu nawilżony. Adekwatność nawilżenia ocenia się w następujący sposób: niewielką ilość masy (0,5 - 1 g) ściska się między kciukiem a palcem wskazującym; powstałe "ciasto" nie powinno przyklejać się do palców (nadmierne nawilżenie) i kruszyć się po upuszczeniu z wysokości 15 - 20 cm (niewystarczające nawilżenie). Nawilżanie odbywa się w mieszalniku z łopatkami w kształcie litery S (sigma), które obracają się z różnymi prędkościami: przednie - z prędkością 17-24 obr / min, a tylne - 8-11 obr / min, łopatki mogą obracać się w przeciwnym kierunku. Aby opróżnić mieszalnik, korpus jest przechylany, a masa jest wypychana przez łopatki.

c) Granulację przeprowadza się, przecierając uzyskaną masę przez sito 3-5 mm (numer 20, 40 i 50). Należy stosować dziurkowane sita ze stali nierdzewnej, mosiądzu lub brązu. Nie wolno używać sit z plecionego drutu, aby uniknąć przedostania się do masy granulatu fragmentów drutu. Mielenie odbywa się za pomocą specjalnych maszyn do mielenia - granulatorów. Do pionowego perforowanego cylindra wsypywana jest granulowana masa i przecierana przez otwory za pomocą sprężynowych łopatek.

d) Suszenie i przetwarzanie granulatu. Granulki są rozkładane cienką warstwą na paletach i suszone, czasami na powietrzu w temperaturze pokojowej, ale częściej w temperaturze 30-40 °C w komorze suszenia. Wilgotność resztkowa granulek nie powinna przekraczać 2%.

Zazwyczaj operacje mieszania i równomiernego nawilżania sproszkowanej mieszanki różnymi roztworami do peletyzacji są łączone i przeprowadzane w jednym mieszalniku. Czasami operacje mieszania i peletyzacji są łączone w jednej maszynie (mieszalniki szybkoobrotowe - peletyzatory). Mieszanie uzyskuje się poprzez energiczne wymuszone mieszanie kołowe cząstek i ich zderzanie się ze sobą. Proces mieszania w celu uzyskania jednorodnej mieszaniny trwa od 3 do 5'. Następnie do wstępnie wymieszanego proszku w mieszalniku dodawana jest ciecz granulująca, a mieszanina jest mieszana przez kolejne 3 - 10'. Po zakończeniu procesu granulowania, zawór wylotowy jest otwierany, a gotowy produkt jest wylewany przy powolnym obrocie zgarniacza. Inną konstrukcją urządzenia do łączenia operacji mieszania i peletyzacji jest mieszalnik odśrodkowy - peletyzator.

W porównaniu z suszeniem w suszarniach, które charakteryzują się niską wydajnością i gdzie czas suszenia sięga 20-24 godzin, suszenie granulek w złożu fluidalnym jest uważane za bardziej obiecujące. Jego głównymi zaletami są: wysoka intensywność procesu; redukcja określonych kosztów energii; możliwość pełnej automatyzacji procesu.

Jeśli operacje granulowania na mokro są przeprowadzane w oddzielnych urządzeniach, po suszeniu granulatu następuje operacja granulowania na sucho. Po wysuszeniu granulki nie są jednolitą masą i często zawierają grudki zbrylonych granulek. Dlatego granulki są ponownie podawane do frezarki. Następnie powstały pył jest przesiewany z granulatu.

Ponieważ granulki uzyskane po granulacji na sucho mają chropowatą powierzchnię, co utrudnia ich wysypywanie z leja zasypowego w procesie tabletkowania, a ponadto granulki mogą przyklejać się do matrycy i stempli tabletkarki, co powoduje, oprócz utraty masy, wady tabletek, stosuje się operację "proszkowania" granulek. Operacja ta jest wykonywana przez swobodne nakładanie drobno zmielonych substancji na powierzchnię granulek. Poprzez sproszkowanie do masy granulatu wprowadzane są środki poślizgowe i rozluźniające.

a) Miel enie masy tabletkowej. Procedura ta jest zwykle przeprowadzana w młynach kulowych, o czym pisaliśmy powyżej. Uzyskany w ten sposób proszek jest przesiewany przez sita wibracyjne.

Sita wibracyjne są wysoce wydajnymi, skutecznymi i niezawodnymi urządzeniami do przesiewania sproszkowanych, ziarnistych i grudkowatych materiałów i mogą być stosowane do odwadniania materiałów. Sita są zwykle dostarczane w konfiguracji dwupokładowej (przesiewanie na trzy frakcje). Na życzenie klienta kosze mogą być wyposażone w jeden dodatkowy pokład (separacja materiału na 4 frakcje) lub tylko jeden pokład (separacja materiału na 2 frakcje) i mogą być zainstalowane siatki o wymaganym rozmiarze oczek. Sita są dostępne w wersji ze stali nierdzewnej lub stali węglowej.

b) Nawilżanie. Jako spoiwa zaleca się stosowanie wody, alkoholu, syropu cukrowego, roztworu żelatyny i 5% spoiwa skrobiowego. Wymagana ilość spoiwa jest ustalana eksperymentalnie dla każdej masy tabletki. Aby proszek mógł w ogóle granulować, musi być w pewnym stopniu nawilżony. Adekwatność nawilżenia ocenia się w następujący sposób: niewielką ilość masy (0,5 - 1 g) ściska się między kciukiem a palcem wskazującym; powstałe "ciasto" nie powinno przyklejać się do palców (nadmierne nawilżenie) i kruszyć się po upuszczeniu z wysokości 15 - 20 cm (niewystarczające nawilżenie). Nawilżanie odbywa się w mieszalniku z łopatkami w kształcie litery S (sigma), które obracają się z różnymi prędkościami: przednie - z prędkością 17-24 obr / min, a tylne - 8-11 obr / min, łopatki mogą obracać się w przeciwnym kierunku. Aby opróżnić mieszalnik, korpus jest przechylany, a masa jest wypychana przez łopatki.

c) Granulację przeprowadza się, przecierając uzyskaną masę przez sito 3-5 mm (numer 20, 40 i 50). Należy stosować dziurkowane sita ze stali nierdzewnej, mosiądzu lub brązu. Nie wolno używać sit z plecionego drutu, aby uniknąć przedostania się do masy granulatu fragmentów drutu. Mielenie odbywa się za pomocą specjalnych maszyn do mielenia - granulatorów. Do pionowego perforowanego cylindra wsypywana jest granulowana masa i przecierana przez otwory za pomocą sprężynowych łopatek.

d) Suszenie i przetwarzanie granulatu. Granulki są rozkładane cienką warstwą na paletach i suszone, czasami na powietrzu w temperaturze pokojowej, ale częściej w temperaturze 30-40 °C w komorze suszenia. Wilgotność resztkowa granulek nie powinna przekraczać 2%.

Zazwyczaj operacje mieszania i równomiernego nawilżania sproszkowanej mieszanki różnymi roztworami do peletyzacji są łączone i przeprowadzane w jednym mieszalniku. Czasami operacje mieszania i peletyzacji są łączone w jednej maszynie (mieszalniki szybkoobrotowe - peletyzatory). Mieszanie uzyskuje się poprzez energiczne wymuszone mieszanie kołowe cząstek i ich zderzanie się ze sobą. Proces mieszania w celu uzyskania jednorodnej mieszaniny trwa od 3 do 5'. Następnie do wstępnie wymieszanego proszku w mieszalniku dodawana jest ciecz granulująca, a mieszanina jest mieszana przez kolejne 3 - 10'. Po zakończeniu procesu granulowania, zawór wylotowy jest otwierany, a gotowy produkt jest wylewany przy powolnym obrocie zgarniacza. Inną konstrukcją urządzenia do łączenia operacji mieszania i peletyzacji jest mieszalnik odśrodkowy - peletyzator.

W porównaniu z suszeniem w suszarniach, które charakteryzują się niską wydajnością i gdzie czas suszenia sięga 20-24 godzin, suszenie granulek w złożu fluidalnym jest uważane za bardziej obiecujące. Jego głównymi zaletami są: wysoka intensywność procesu; redukcja określonych kosztów energii; możliwość pełnej automatyzacji procesu.

Jeśli operacje granulowania na mokro są przeprowadzane w oddzielnych urządzeniach, po suszeniu granulatu następuje operacja granulowania na sucho. Po wysuszeniu granulki nie są jednolitą masą i często zawierają grudki zbrylonych granulek. Dlatego granulki są ponownie podawane do frezarki. Następnie powstały pył jest przesiewany z granulatu.

Ponieważ granulki uzyskane po granulacji na sucho mają chropowatą powierzchnię, co utrudnia ich wysypywanie z leja zasypowego w procesie tabletkowania, a ponadto granulki mogą przyklejać się do matrycy i stempli tabletkarki, co powoduje, oprócz utraty masy, wady tabletek, stosuje się operację "proszkowania" granulek. Operacja ta jest wykonywana przez swobodne nakładanie drobno zmielonych substancji na powierzchnię granulek. Poprzez sproszkowanie do masy granulatu wprowadzane są środki poślizgowe i rozluźniające.

Frakcje pyłu są usuwane z powierzchni tabletek wychodzących z tabletkarki przez odpylacze (odpylacz wibracyjny i odpylacz ślimakowy). Tabletki przechodzą przez obracający się perforowany bęben i są oczyszczane z pyłu, który jest odsysany przez odkurzacz.

tek

Uzyskanie tabletki jest złożonym pracochłonnym procesem składającym się z kilku etapów technologicznych, z których każdy jest bardzo ważny, ponieważ tabletka musi spełniać szereg wymagań: wygląd, wytrzymałość, średnia masa, rozpad, rozpuszczanie, odporność na ścieranie itp. W tej części omówimy wybór kształtu i projektu od strony technologicznej. Rynek jest zdominowany głównie przez okrągłe kształty tabletek o różnych profilach. Jednak ostatnio producenci coraz częściej stosują charakterystyczne oznaczenia na tabletkach lub wybierają inne formy tabletek. Jednym z powodów pojawienia się tabletów z logo i tabletów o nieokrągłym kształcie jest chęć producenta do wyróżnienia swojego produktu, uczynienia go rozpoznawalnym na rynku.

Design tabletu pozwala nadać produktowi charakterystyczne cechy, które łatwo identyfikują go wśród podobnych i wpływają na lojalność konsumentów wobec marki.

Przy wyborze formy tabletu ważna jest kreatywność w jego projektowaniu. Wyobraźnia projektanta może zasugerować dowolny kształt: oprócz tradycyjnego okrągłego, tablet może być owalny, eliptyczny, kwadratowy, wielokątny itp. W ten sposób można wykorzystać różne kształty geometryczne, aby nadać tabletowi tożsamość marki.

Kształt tabletu jest ważnym parametrem pod względem jego funkcjonalności - upraszcza proces pakowania, orientację tabletu podczas nanoszenia logo, a także łatwość użytkowania. Zastosowanie nacięć na powierzchni tabletki umożliwia podział tabletki na mniejsze kontrolowane dawki: jedno nacięcie dzieli tabletkę na dwie części, dwa nacięcia dzielą tabletkę na cztery części (nacięcie 4-częściowe). Możliwe jest również użycie specjalnego kształtu nacięcia, jeśli konieczne jest przełamanie tabletki naciskiem palca, co jest bardzo wygodne w przypadku tabletek o małych rozmiarach.

Profil tabletki jest ważny w przypadku nakładania na tabletkę folii lub powłoki cukrowej. Można go zmienić, aby zwiększyć lub zmniejszyć powierzchnię tabletki, co może być ważne dla osiągnięcia pożądanej rozpuszczalności lub kontrolowanego uwalniania składników aktywnych tabletki.

Logo lub obraz drukowany bezpośrednio na tabletce poprzez tłoczenie lub drukowanie na powłoce tabletki to kolejny sposób na zapewnienie rozpoznawalności marki. Można stosować obrazy, rysunki i znaki, co jest bardzo istotne dla branży.

Wytłaczanie stempli to bardzo specjalistyczny obszar, który wymaga uwagi i doświadczenia, aby zapewnić optymalną wydajność. Producent tłoczników doradzi, jak wybrać najlepszy znak, styl i rozmiar czcionki, aby uniknąć problemów, takich jak odpryskiwanie, deaminacja podczas produkcji tabletek oraz pęcznienie, puste przestrzenie i erozja wewnętrznej powłoki itp. podczas nakładania powłoki. Jakość i profesjonalizm zastosowania reliefu determinuje również trwałość i żywotność narzędzia prasującego.

Konstrukcja tabletu, zastosowana prasa i jej konserwacja mają bezpośredni wpływ na jakość wyprodukowanego tabletu. Uzyskanie narzędzi do prasowania wykonanych z wysokiej jakości stali o ulepszonych właściwościach, minimalnych tolerancjach i dokładnym polerowaniu to tylko jedna strona zagadnienia. Należy przeprowadzać okresowe oceny narzędzia prasującego, monitorując spójność i dokładność produkcji tabletek. Właściwa rutynowa konserwacja narzędzi prasujących, w tym czyszczenie, polerowanie, pomiary i monitorowanie, a także bezpieczne i niezawodne przechowywanie narzędzi, może wydłużyć żywotność sprzętu prasującego.

Design tabletu pozwala nadać produktowi charakterystyczne cechy, które łatwo identyfikują go wśród podobnych i wpływają na lojalność konsumentów wobec marki.

Przy wyborze formy tabletu ważna jest kreatywność w jego projektowaniu. Wyobraźnia projektanta może zasugerować dowolny kształt: oprócz tradycyjnego okrągłego, tablet może być owalny, eliptyczny, kwadratowy, wielokątny itp. W ten sposób można wykorzystać różne kształty geometryczne, aby nadać tabletowi tożsamość marki.

Kształt tabletu jest ważnym parametrem pod względem jego funkcjonalności - upraszcza proces pakowania, orientację tabletu podczas nanoszenia logo, a także łatwość użytkowania. Zastosowanie nacięć na powierzchni tabletki umożliwia podział tabletki na mniejsze kontrolowane dawki: jedno nacięcie dzieli tabletkę na dwie części, dwa nacięcia dzielą tabletkę na cztery części (nacięcie 4-częściowe). Możliwe jest również użycie specjalnego kształtu nacięcia, jeśli konieczne jest przełamanie tabletki naciskiem palca, co jest bardzo wygodne w przypadku tabletek o małych rozmiarach.

Profil tabletki jest ważny w przypadku nakładania na tabletkę folii lub powłoki cukrowej. Można go zmienić, aby zwiększyć lub zmniejszyć powierzchnię tabletki, co może być ważne dla osiągnięcia pożądanej rozpuszczalności lub kontrolowanego uwalniania składników aktywnych tabletki.

Logo lub obraz drukowany bezpośrednio na tabletce poprzez tłoczenie lub drukowanie na powłoce tabletki to kolejny sposób na zapewnienie rozpoznawalności marki. Można stosować obrazy, rysunki i znaki, co jest bardzo istotne dla branży.

Wytłaczanie stempli to bardzo specjalistyczny obszar, który wymaga uwagi i doświadczenia, aby zapewnić optymalną wydajność. Producent tłoczników doradzi, jak wybrać najlepszy znak, styl i rozmiar czcionki, aby uniknąć problemów, takich jak odpryskiwanie, deaminacja podczas produkcji tabletek oraz pęcznienie, puste przestrzenie i erozja wewnętrznej powłoki itp. podczas nakładania powłoki. Jakość i profesjonalizm zastosowania reliefu determinuje również trwałość i żywotność narzędzia prasującego.

Konstrukcja tabletu, zastosowana prasa i jej konserwacja mają bezpośredni wpływ na jakość wyprodukowanego tabletu. Uzyskanie narzędzi do prasowania wykonanych z wysokiej jakości stali o ulepszonych właściwościach, minimalnych tolerancjach i dokładnym polerowaniu to tylko jedna strona zagadnienia. Należy przeprowadzać okresowe oceny narzędzia prasującego, monitorując spójność i dokładność produkcji tabletek. Właściwa rutynowa konserwacja narzędzi prasujących, w tym czyszczenie, polerowanie, pomiary i monitorowanie, a także bezpieczne i niezawodne przechowywanie narzędzi, może wydłużyć żywotność sprzętu prasującego.

Prasowanie (tabletkowanie). Jest to proces formowania tabletek z granulowanego lub sproszkowanego materiału pod ciśnieniem. W nowoczesnej produkcji farmaceutycznej tabletkowanie odbywa się na specjalnych prasach - tabletkarkach, inna nazwa - tabletkarka rotacyjna (RTM).

Prasowanie na tabletkarkach odbywa się za pomocą narzędzia prasującego, składającego się z matrycy i dwóch stempli.

Cykl technologiczny tabletkarek składa się z szeregu następujących po sobie operacji: dozowania materiału, prasowania (formowania tabletki), jej wyrzucania i wysypywania. Wszystkie te operacje są wykonywane automatycznie jedna po drugiej za pomocą odpowiednich siłowników.

Istnieją dwa typy tabletkarek, różniące się zasadą działania, konstrukcją, wydajnością: korbowe i obrotowe.

Modele korbowe są modelami jednopozycyjnymi i nie mają w swoim składzie elementów ruchomych: materiał źródłowy i gotowy produkt znajdują się w pozycji statycznej. Za każdy etap cyklu technologicznego (załadunek, dozowanie, prasowanie, wyrzut) odpowiada konkretny mechanizm. Co charakterystyczne, prasowanie wykonywane jest przez pojedynczy element wyposażenia, co pozwala na uzyskanie absolutnej jednorodności otrzymywanych tabletek.

Maszyny rotacyjne są bardziej złożone i przeznaczone przede wszystkim dla dużych firm farmaceutycznych produkujących leki w dużych ilościach. Są to wielostanowiskowe urządzenia obsługujące ciągły ruch przenośnika. W tym samym czasie pracuje kilkadziesiąt pras, co drastycznie zwiększa wydajność maszyny. Kolejną rzeczą, która wpływa zarówno na wydajność urządzenia, jak i jego koszt, jest liczba lejków zasypowych (jeden lub dwa).

Wśród innych zalet maszyn rotacyjnych są jednolita gęstość i wysoka jakość peletów, stabilność i równomierność pracy, brak pyłu. Jednak złożoność instalacji i wyważania, potrzeba ścisłej unifikacji kilku zestawów pras, drogie koszty operacyjne ograniczają obszar ich zastosowania i sprawiają, że są one nieopłacalne dla małych przedsiębiorstw. Dlatego przy wyborze sprzętu do miejsc produkcji tabletek zaleca się uwzględnienie skali działalności, dziennej wydajności, struktury asortymentu i planów produkcyjnych przedsiębiorstwa.

Prasowanie na tabletkarkach odbywa się za pomocą narzędzia prasującego, składającego się z matrycy i dwóch stempli.

Cykl technologiczny tabletkarek składa się z szeregu następujących po sobie operacji: dozowania materiału, prasowania (formowania tabletki), jej wyrzucania i wysypywania. Wszystkie te operacje są wykonywane automatycznie jedna po drugiej za pomocą odpowiednich siłowników.

Istnieją dwa typy tabletkarek, różniące się zasadą działania, konstrukcją, wydajnością: korbowe i obrotowe.

Modele korbowe są modelami jednopozycyjnymi i nie mają w swoim składzie elementów ruchomych: materiał źródłowy i gotowy produkt znajdują się w pozycji statycznej. Za każdy etap cyklu technologicznego (załadunek, dozowanie, prasowanie, wyrzut) odpowiada konkretny mechanizm. Co charakterystyczne, prasowanie wykonywane jest przez pojedynczy element wyposażenia, co pozwala na uzyskanie absolutnej jednorodności otrzymywanych tabletek.

Maszyny rotacyjne są bardziej złożone i przeznaczone przede wszystkim dla dużych firm farmaceutycznych produkujących leki w dużych ilościach. Są to wielostanowiskowe urządzenia obsługujące ciągły ruch przenośnika. W tym samym czasie pracuje kilkadziesiąt pras, co drastycznie zwiększa wydajność maszyny. Kolejną rzeczą, która wpływa zarówno na wydajność urządzenia, jak i jego koszt, jest liczba lejków zasypowych (jeden lub dwa).

Wśród innych zalet maszyn rotacyjnych są jednolita gęstość i wysoka jakość peletów, stabilność i równomierność pracy, brak pyłu. Jednak złożoność instalacji i wyważania, potrzeba ścisłej unifikacji kilku zestawów pras, drogie koszty operacyjne ograniczają obszar ich zastosowania i sprawiają, że są one nieopłacalne dla małych przedsiębiorstw. Dlatego przy wyborze sprzętu do miejsc produkcji tabletek zaleca się uwzględnienie skali działalności, dziennej wydajności, struktury asortymentu i planów produkcyjnych przedsiębiorstwa.

z pojedynczym dziurkowaniem

Tabletkarka jednostanowiskowa, zwana również prasą mimośrodową lub prasą jednostanowiskową, jest najprostszą maszyną do produkcji tabletek. Tabletkarka z pojedynczym stemplem, jak sama nazwa wskazuje, wykorzystuje pojedynczy zestaw oprzyrządowania stacji, który składa się z matrycy oraz pary górnych i dolnych stempli.

Siła zagęszczania materiału wypełniającego jest wywierana tylko przez górny stempel, podczas gdy dolny stempel jest statyczny; takie działanie jest równoważne ruchowi młotka, w wyniku czego pojedyncza prasa jest określana jako proces tłoczenia. Tabletkarka z pojedynczym dziurkaczem produkuje około 60-85 tabletek/min. Tabletkarka z pojedynczym stemplem może być ręczna lub automatyczna.

Komponenty/części funkcjonalne tabletkarki z pojedynczym dziurkowaniem:

L ej zasypowy - jest połączony ze ślizgiem podającym i to do niego wsypywane są granulki/mieszanki proszków przed tabletkowaniem lub prasowaniem. Lej zasypowy może być napełniany ręcznie lub za pomocą urządzeń mechanicznych podczas późniejszego tabletkowania.

Wnęka matrycy - Wnęka matrycy to miejsce, w którym granulki proszku są prasowane w tabletkę. Matryca określa;

Średnicę tabletki;

rozmiar tabletki;

do pewnego stopnia grubość tabletki.

Stemple - składają się z górnego i dolnego stempla, które kompresują proszek do tabletek o różnych kształtach w matrycy.

Wózek krzywkowy - kieruje pozycją / ruchem stempli.

Regulatortabletki - służy do regulacji objętości proszku, który ma zostać sprasowany, a tym samym określa wagę tabletki.

Regulatorwyrzutu - ułatwia wyrzucenie tabletki z wnęki matrycy po sprasowaniu.

W produkcji tabletek przy użyciu pojedynczego stempla, górny stempel prasuje proszek w tabletki, podczas gdy dolny stempel wyrzuca tabletkę.

Sekwencja zdarzeń związanych z formowaniem tabletki.

Wydarzenia związane z produkcją tabletek można podzielić na 3 etapy:

1) Wypełnianie.

2) Kompresja.

3) Wyrzucanie.

Wypełnianie:

Pozycja 1- Górny stempel jest podnoszony, a dolny opada, tworząc wgłębienie w matrycy.