Marvin "Popcorn" Sutton

Expert

- Joined

- Jul 25, 2021

- Messages

- 209

- Reaction score

- 322

- Points

- 63

De technologie voor het maken van tabletten wordt tabletteren genoemd en omvat verschillende opeenvolgende handelingen om de gewenste vorm te verkrijgen.

De tablet is een doseringsvorm die wordt gemaakt door geneesmiddelen of een mengsel van geneesmiddelen en hulpstoffen te persen. Het is bedoeld voor inwendig oraal gebruik. Tabletten zijn een van de meest voorkomende en veelbelovende vormen van stoffen en maken een groot deel uit van de totale hoeveelheid geneesmiddelen.

Tabletten worden gemaakt door poeders op tabletteermachines te persen. Dit is de belangrijkste methode om tabletten te produceren.

De keuze van het optimale technologische schema voor tablettenproductie hangt af van de fysisch-chemische en technologische eigenschappen van geneesmiddelen, hun hoeveelheid in de tablet, weerstand tegen omgevingsfactoren, enz.

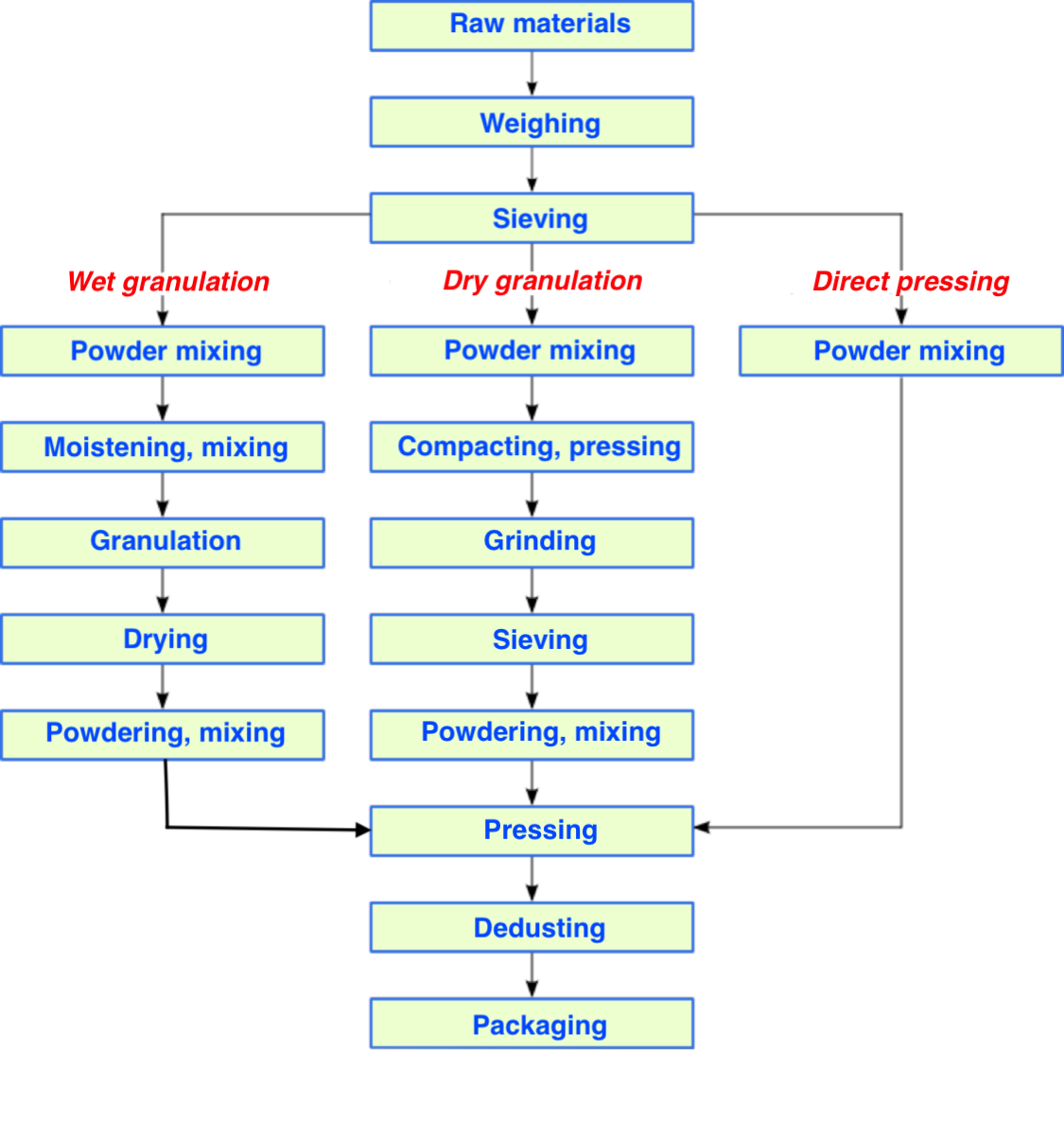

Momenteel worden drie belangrijke methoden voor tabletproductie gebruikt: directe compressie van stoffen, droge en natte granulatie.

De tablet is een doseringsvorm die wordt gemaakt door geneesmiddelen of een mengsel van geneesmiddelen en hulpstoffen te persen. Het is bedoeld voor inwendig oraal gebruik. Tabletten zijn een van de meest voorkomende en veelbelovende vormen van stoffen en maken een groot deel uit van de totale hoeveelheid geneesmiddelen.

Dit komt omdat tabletten een aantal voordelen hebben ten opzichte van andere vormen van stoffen.

Nauwkeurigheid bij het doseren van stoffen die in de tablet zijn ingebracht: de homogeniteit (uniformiteit) van de verdeling van de werkzame stof in de tablet, het juiste gewicht van zowel de tablet als de samenstellende geneesmiddelen.

De doseernauwkeurigheid hangt af van de homogeniteit van de tabletmassa, die wordt gewaarborgd door zorgvuldige menging van geneesmiddelen en hulpstoffen en hun uniforme verdeling in de totale massa. De doseernauwkeurigheid hangt ook af van de snelheid en het falen van het vullen van de matrixhouder van de tablettenmachine. Als er minder materiaal wordt afgegeven dan de matrixhouder kan opnemen in de korte tijd dat de trechter boven de matrixopening blijft, zal het gewicht van de ontvangen tabletten onvoldoende zijn. De vereiste vulsnelheid van de matrixhouder hangt af van de vorm van de trechter, de hellingshoek en of de deeltjes van het te pelleteren materiaal voldoende slip hebben. Vaak zijn de wrijvingskrachten tussen de afzonderlijke deeltjes door de ruwheid van hun oppervlak zo groot dat de matrixkoker niet volledig of helemaal niet gevuld wordt door de vertraging van het poeder in de trechter. In deze gevallen worden antifrictiemiddelen aan het materiaal toegevoegd om de wrijving tussen de deeltjes te verminderen door ze een glad oppervlak te geven. Meestal hebben kleine poeders, die de neiging hebben om aan het oppervlak van de trechter te kleven, slechte glijeigenschappen, dus is het nodig om de deeltjesgrootte kunstmatig te verhogen tot de optimale waarde door het materiaal te granuleren.

De delaminatie veroorzaakt een verandering in het gewicht van de tabletten. In sommige gevallen kan de delaminatie worden voorkomen door een klein roerwerk in de trechter te installeren, maar een radicalere maatregel is om de deeltjesgrootte gelijk te maken door het materiaal te granuleren.

Als we het hebben over de homogeniteit van het materiaal, bedoelen we ook de homogeniteit van de deeltjesvorm. Deeltjes met verschillende ruimtelijke omtrek bij ongeveer dezelfde massa zullen met verschillende compactheid in het matrixnest worden geplaatst. Dit veroorzaakt ook schommelingen in de massa van de tabletten. De uitlijning van de vorm van de deeltjes wordt bereikt door het pelletiseerproces. Het is moeilijk om homogeniteit van granulaten te bereiken. Daarom is het mogelijk om proefondervindelijk de verhouding van granulaatfracties te variëren om de optimale samenstelling vast te stellen die overeenkomt met de beste vloeibaarheid en hoge kwaliteit van tabletten bij een bepaalde persdruk.

De doseernauwkeurigheid hangt af van de homogeniteit van de tabletmassa, die wordt gewaarborgd door zorgvuldige menging van geneesmiddelen en hulpstoffen en hun uniforme verdeling in de totale massa. De doseernauwkeurigheid hangt ook af van de snelheid en het falen van het vullen van de matrixhouder van de tablettenmachine. Als er minder materiaal wordt afgegeven dan de matrixhouder kan opnemen in de korte tijd dat de trechter boven de matrixopening blijft, zal het gewicht van de ontvangen tabletten onvoldoende zijn. De vereiste vulsnelheid van de matrixhouder hangt af van de vorm van de trechter, de hellingshoek en of de deeltjes van het te pelleteren materiaal voldoende slip hebben. Vaak zijn de wrijvingskrachten tussen de afzonderlijke deeltjes door de ruwheid van hun oppervlak zo groot dat de matrixkoker niet volledig of helemaal niet gevuld wordt door de vertraging van het poeder in de trechter. In deze gevallen worden antifrictiemiddelen aan het materiaal toegevoegd om de wrijving tussen de deeltjes te verminderen door ze een glad oppervlak te geven. Meestal hebben kleine poeders, die de neiging hebben om aan het oppervlak van de trechter te kleven, slechte glijeigenschappen, dus is het nodig om de deeltjesgrootte kunstmatig te verhogen tot de optimale waarde door het materiaal te granuleren.

De delaminatie veroorzaakt een verandering in het gewicht van de tabletten. In sommige gevallen kan de delaminatie worden voorkomen door een klein roerwerk in de trechter te installeren, maar een radicalere maatregel is om de deeltjesgrootte gelijk te maken door het materiaal te granuleren.

Als we het hebben over de homogeniteit van het materiaal, bedoelen we ook de homogeniteit van de deeltjesvorm. Deeltjes met verschillende ruimtelijke omtrek bij ongeveer dezelfde massa zullen met verschillende compactheid in het matrixnest worden geplaatst. Dit veroorzaakt ook schommelingen in de massa van de tabletten. De uitlijning van de vorm van de deeltjes wordt bereikt door het pelletiseerproces. Het is moeilijk om homogeniteit van granulaten te bereiken. Daarom is het mogelijk om proefondervindelijk de verhouding van granulaatfracties te variëren om de optimale samenstelling vast te stellen die overeenkomt met de beste vloeibaarheid en hoge kwaliteit van tabletten bij een bepaalde persdruk.

Kwaliteit van tabletten: behoud van stoffen in geperste toestand; mechanische duurzaamheid; hardheid/brosheid. Tabletten moeten voldoende sterkte hebben om intact te blijven onder mechanische invloeden tijdens verpakking, transport en opslag.

Mechanische sterkte is te danken aan het in elkaar grijpen van de deeltjes. Pelletiseren wordt uitgevoerd door persen met behulp van tablettenmachines bij een druk van 50-300 MPa (meestal 250 MPa, minder vaak hoger). Aan het begin van het persproces wordt de pelletmassa samengeperst, komen de deeltjes dichter bij elkaar en worden de voorwaarden gecreëerd voor intermoleculaire en elektrostatische interactiekrachten. De intermoleculaire interactiekrachten komen tot uiting wanneer de deeltjes elkaar naderen op een afstand van 10"6-10"7 cm.

Het proces van het persen van de tabletmassa kan worden verdeeld in drie fasen.

De mechanische sterkte hangt af van de hoeveelheid druk in het persproces, en het is belangrijk om na te gaan hoe de druk toeneemt tijdens het persen. Bij impacttabletmachines (excentrisch) neemt de druk sterk toe, waardoor het oppervlak van het tablet onder impact van de stoten sterk verhit wordt (mechanische energie wordt omgezet in thermische energie) en de stoffen samensmelten, waardoor een continue cementerende laag gevormd wordt.

Bij roterende tablettenmachines wordt de druk geleidelijk opgebouwd, wat betere resultaten oplevert omdat de druk langer op de tabletmassa wordt uitgeoefend. Hoe langer de druk wordt uitgeoefend, hoe vollediger de lucht uit het pelletmateriaal wordt verwijderd, wat een schadelijk effect kan hebben op de pellets zodra de druk vrijkomt. Bovendien wordt de verhitting van de tablet aan het oppervlak aanzienlijk verminderd, waardoor de schadelijke effecten van de verhoogde temperatuur op de bestanddelen van de tablet worden geëlimineerd.

Het gebruik van een hoge persdruk kan een negatief effect hebben op de tabletkwaliteit en bijdragen aan slijtage van de tablettenmachine. Hoge druk kan worden gecompenseerd door stoffen toe te voegen die een groot dipoolmoment hebben en zorgen voor adhesie van de deeltjes bij relatief lage druk. Water, dat voldoende dipoolmoment heeft, is een "brug" tussen deze deeltjes. Water zal de binding van deeltjes van moeilijk oplosbare en onoplosbare geneesmiddelen verstoren. In dergelijke gevallen is de toevoeging van stoffen met een hogere kleefkracht (oplossingen van zetmeel, gelatine, enz.) nodig, en opnieuw is het nodig om toevlucht te nemen tot granulatie om in de gepelletiseerde massa bindmiddelen te introduceren die de plasticiteit van de drugs verhogen; dit manifesteert een eigenschap die adhesie wordt genoemd, waardoor de deeltjes aan elkaar blijven kleven.

Mechanische sterkte is te danken aan het in elkaar grijpen van de deeltjes. Pelletiseren wordt uitgevoerd door persen met behulp van tablettenmachines bij een druk van 50-300 MPa (meestal 250 MPa, minder vaak hoger). Aan het begin van het persproces wordt de pelletmassa samengeperst, komen de deeltjes dichter bij elkaar en worden de voorwaarden gecreëerd voor intermoleculaire en elektrostatische interactiekrachten. De intermoleculaire interactiekrachten komen tot uiting wanneer de deeltjes elkaar naderen op een afstand van 10"6-10"7 cm.

Het proces van het persen van de tabletmassa kan worden verdeeld in drie fasen.

De mechanische sterkte hangt af van de hoeveelheid druk in het persproces, en het is belangrijk om na te gaan hoe de druk toeneemt tijdens het persen. Bij impacttabletmachines (excentrisch) neemt de druk sterk toe, waardoor het oppervlak van het tablet onder impact van de stoten sterk verhit wordt (mechanische energie wordt omgezet in thermische energie) en de stoffen samensmelten, waardoor een continue cementerende laag gevormd wordt.

Bij roterende tablettenmachines wordt de druk geleidelijk opgebouwd, wat betere resultaten oplevert omdat de druk langer op de tabletmassa wordt uitgeoefend. Hoe langer de druk wordt uitgeoefend, hoe vollediger de lucht uit het pelletmateriaal wordt verwijderd, wat een schadelijk effect kan hebben op de pellets zodra de druk vrijkomt. Bovendien wordt de verhitting van de tablet aan het oppervlak aanzienlijk verminderd, waardoor de schadelijke effecten van de verhoogde temperatuur op de bestanddelen van de tablet worden geëlimineerd.

Het gebruik van een hoge persdruk kan een negatief effect hebben op de tabletkwaliteit en bijdragen aan slijtage van de tablettenmachine. Hoge druk kan worden gecompenseerd door stoffen toe te voegen die een groot dipoolmoment hebben en zorgen voor adhesie van de deeltjes bij relatief lage druk. Water, dat voldoende dipoolmoment heeft, is een "brug" tussen deze deeltjes. Water zal de binding van deeltjes van moeilijk oplosbare en onoplosbare geneesmiddelen verstoren. In dergelijke gevallen is de toevoeging van stoffen met een hogere kleefkracht (oplossingen van zetmeel, gelatine, enz.) nodig, en opnieuw is het nodig om toevlucht te nemen tot granulatie om in de gepelletiseerde massa bindmiddelen te introduceren die de plasticiteit van de drugs verhogen; dit manifesteert een eigenschap die adhesie wordt genoemd, waardoor de deeltjes aan elkaar blijven kleven.

Oplosbaarheid en uit elkaar vallen - het vermogen om te desintegreren of op te lossen binnen het tijdsbestek dat door de relevante wetenschappelijke en technische documentatie voor bepaalde soorten tabletten wordt gespecificeerd.

De tablet moet voldoende mechanische sterkte hebben om uit elkaar te breken. Een te sterke tablet heeft invloed op het uiteenvallen en de afgifte van de geneesmiddelsubstantie - de uiteenvaltijd neemt toe, wat een negatieve invloed heeft op de kwaliteit van de tablet. Het uit elkaar vallen hangt af van een aantal factoren

- de hoeveelheid bindmiddelen: de tabletten moeten er zoveel van bevatten als nodig is om de vereiste sterkte te bereiken;

- de compressiedruk: te veel druk belemmert het uiteenvallen van de tabletten;

- de kwaliteit van de losmakende middelen die bijdragen aan het uiteenvallen van de tabletten;

- de eigenschappen van de stoffen in de tablet, hun vermogen om op te lossen in water, nat te worden door water, op te zwellen; tabletten met goed oplosbare stoffen zullen sneller uiteenvallen en vereisen minder desintegratiemiddelen.

De tablet moet voldoende mechanische sterkte hebben om uit elkaar te breken. Een te sterke tablet heeft invloed op het uiteenvallen en de afgifte van de geneesmiddelsubstantie - de uiteenvaltijd neemt toe, wat een negatieve invloed heeft op de kwaliteit van de tablet. Het uit elkaar vallen hangt af van een aantal factoren

- de hoeveelheid bindmiddelen: de tabletten moeten er zoveel van bevatten als nodig is om de vereiste sterkte te bereiken;

- de compressiedruk: te veel druk belemmert het uiteenvallen van de tabletten;

- de kwaliteit van de losmakende middelen die bijdragen aan het uiteenvallen van de tabletten;

- de eigenschappen van de stoffen in de tablet, hun vermogen om op te lossen in water, nat te worden door water, op te zwellen; tabletten met goed oplosbare stoffen zullen sneller uiteenvallen en vereisen minder desintegratiemiddelen.

De draagbaarheid van de tabletten zorgt voor gebruiksgemak, dosering, opslag en vervoer van de stoffen.

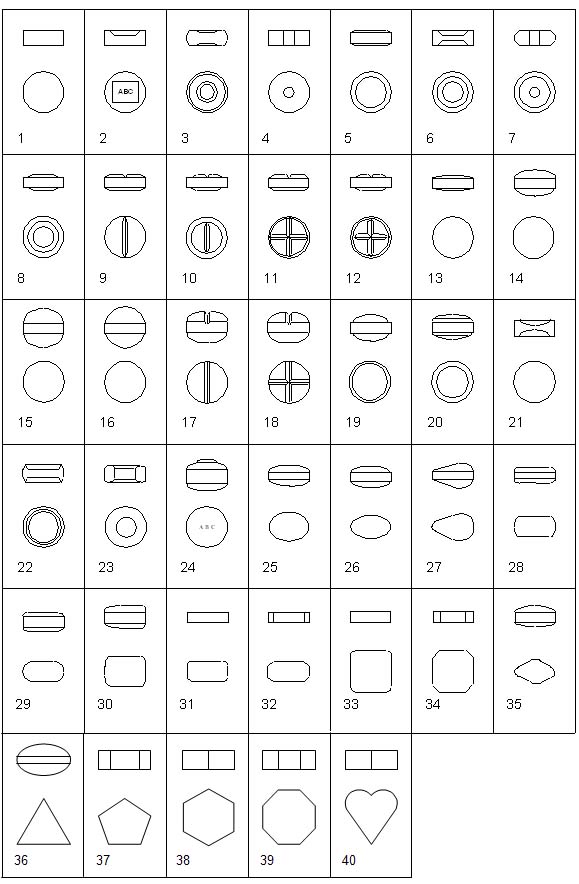

Tabletten zijn platte of biconvexe platen met ronde, ovale of andere vormen. De diameter van de tabletten varieert van 3 tot 25 mm, de meest gebruikelijke is 5-14 mm in diameter. De hoogte van de tabletten moet 30-40% van de diameter zijn.

Tabletten met een diameter van meer dan 9 mm kunnen een inkeping hebben die erop wordt aangebracht tijdens het persen. De inkepingen maken het gemakkelijk om de tablet te breken en te verdelen in 2 of 4 doses om de dosering van de stof te variëren.

Tabletten zijn platte of biconvexe platen met ronde, ovale of andere vormen. De diameter van de tabletten varieert van 3 tot 25 mm, de meest gebruikelijke is 5-14 mm in diameter. De hoogte van de tabletten moet 30-40% van de diameter zijn.

Tabletten met een diameter van meer dan 9 mm kunnen een inkeping hebben die erop wordt aangebracht tijdens het persen. De inkepingen maken het gemakkelijk om de tablet te breken en te verdelen in 2 of 4 doses om de dosering van de stof te variëren.

Productie van tabletten.

De massa die wordt getabletiseerd moet een aantal eigenschappen hebben die aan de bovenstaande eisen voldoen: doseernauwkeurigheid, mechanische sterkte en disintegreerbaarheid.Tabletten worden gemaakt door poeders op tabletteermachines te persen. Dit is de belangrijkste methode om tabletten te produceren.

De keuze van het optimale technologische schema voor tablettenproductie hangt af van de fysisch-chemische en technologische eigenschappen van geneesmiddelen, hun hoeveelheid in de tablet, weerstand tegen omgevingsfactoren, enz.

Momenteel worden drie belangrijke methoden voor tabletproductie gebruikt: directe compressie van stoffen, droge en natte granulatie.

De technologie voor de productie van tabletten is onderverdeeld in verschillende stadia:

1.

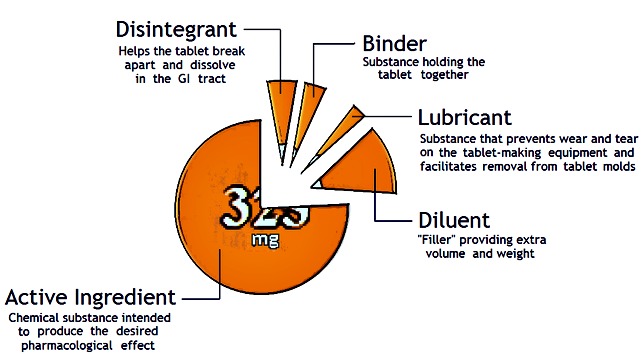

De keuze van grondstoffen voor tabletten moet met het grootste belang worden benaderd. Grondstoffen voor de farmaceutische industrie zijn vooral hoogwaardige organische en anorganische stoffen. De strenge eisen die aan deze halffabrikaten worden gesteld, hebben niet alleen betrekking op zuiverheid, maar ook op de strikt gedefinieerde technische parameters die het resultaat zijn van een correct uitgevoerd productieproces. Daarom is het de moeite waard om aandacht te besteden aan fabrikanten van farmaceutische grondstoffen die hoge productienormen hanteren. Grondstoffen voor tabletten worden onderverdeeld in twee categorieën: werkzame bestanddelen en hulpstoffen. De samenstelling van de tablet wordt zorgvuldig geselecteerd door technologen, zodat het product voldoet aan de gespecificeerde parameters. Hieronder zie je meer gedetailleerde kenmerken van werkzame stoffen en hulpstoffen.

Een voorbeeld van de samenstelling van een tablet:

Bij het maken van pillen is het eerste wat je moet doen het belangrijkste actieve ingrediënt kiezen. Het meest gebruikte actieve ingrediënt in pillen is MDMA (3,4-methyleendioxymethamfetamine), een clubdrug die populair is bij veel jongeren. Maar je kunt elke stof gebruiken die een oraal effect heeft.

Verschillende stoffen hebben verschillende effecten op een persoon en worden onderverdeeld in klassen: empathogenen, stimulerende middelen, psychedelica en andere. Je moet dus zorgvuldig bestuderen welk effect het innemen van een drug heeft en na welke dosering. Het is ook aan te raden om het effect van de dosering van het medicijn op vrijwilligers te bestuderen voordat je begint met massaproductie. Het is vooral belangrijk om biotests uit te voeren op vrijwilligers als je meerdere werkzame stoffen gaat gebruiken in de samenstelling van de pil, om de optimale verhouding van kruiswerkende stoffen te berekenen. Het wordt sterk afgeraden om meer dan twee werkzame stoffen te gebruiken, omdat het risico op individuele intolerantie toeneemt.

Bij het kiezen van een werkzame stof moet je uitgaan van verschillende factoren: beschikbaarheid van grondstoffen, kwaliteit, kosten, vraag. Populaire stoffen, hun combinaties met elkaar en hun doseringen zijn gemakkelijk te vinden op internet op thematische forums.

Voorbeelden van werkzame stoffen in tabletten: Methyleendioxymethamfetamine (MDMA), Methyleendioxyamfetamine (MDA), Fluoramfetamine (4FA), Methylone (bk-MDMA), Mephedrone (4MMC), Methamfetamine, Amfetamine, Mescaline, 4-broom-2,5-dimethoxyfenethylamine (2-cb), 3,4,5-trimethoxy-alfa-methylfenylamine (TMA), Ketamine, Fencyclidine, 5-MeO-DiPT en vele anderen...

Verschillende stoffen hebben verschillende effecten op een persoon en worden onderverdeeld in klassen: empathogenen, stimulerende middelen, psychedelica en andere. Je moet dus zorgvuldig bestuderen welk effect het innemen van een drug heeft en na welke dosering. Het is ook aan te raden om het effect van de dosering van het medicijn op vrijwilligers te bestuderen voordat je begint met massaproductie. Het is vooral belangrijk om biotests uit te voeren op vrijwilligers als je meerdere werkzame stoffen gaat gebruiken in de samenstelling van de pil, om de optimale verhouding van kruiswerkende stoffen te berekenen. Het wordt sterk afgeraden om meer dan twee werkzame stoffen te gebruiken, omdat het risico op individuele intolerantie toeneemt.

Bij het kiezen van een werkzame stof moet je uitgaan van verschillende factoren: beschikbaarheid van grondstoffen, kwaliteit, kosten, vraag. Populaire stoffen, hun combinaties met elkaar en hun doseringen zijn gemakkelijk te vinden op internet op thematische forums.

Voorbeelden van werkzame stoffen in tabletten: Methyleendioxymethamfetamine (MDMA), Methyleendioxyamfetamine (MDA), Fluoramfetamine (4FA), Methylone (bk-MDMA), Mephedrone (4MMC), Methamfetamine, Amfetamine, Mescaline, 4-broom-2,5-dimethoxyfenethylamine (2-cb), 3,4,5-trimethoxy-alfa-methylfenylamine (TMA), Ketamine, Fencyclidine, 5-MeO-DiPT en vele anderen...

Hulpstoffen zijn stoffen die in het productieproces worden gebruikt om de tabletten de gewenste eigenschappen te geven. Deze stoffen zijn onderverdeeld in klassen:

Antikleefstoffen - hulpstoffen die de hechting of het kleven van granulaat of poeder van de tabletmassa aan het eindoppervlak van de pons verminderen, gebruikt in het technologische productieproces van tabletten in de fase van het persen.

Een van de problemen bij de productie van pellets is het verkrijgen van een goede stroombaarheid van granulaat in toevoerapparaten (trechters, trechters). De verkregen pellets of poeders hebben een ruw oppervlak, waardoor het moeilijk is om ze vanuit de toevoertrechter in de matrixhulzen te zuigen. Bovendien kunnen de korrels vastkleven aan de wanden van de matrix en ponsen door de wrijving die ontstaat in de contactzones van de deeltjes met het tablettenpersgereedschap. Om deze ongewenste verschijnselen te elimineren of te verminderen, worden antifrictiemiddelen gebruikt die vertegenwoordigd worden door de glijgroep en de smeergroep.

Glijmiddelen adsorberen aan het oppervlak van de deeltjes (korrels) en elimineren of verminderen hun ruwheid, waardoor hun vloeibaarheid (stroombaarheid) toeneemt. Smeermiddelen verminderen niet alleen de wrijving in de contactgebieden, maar vergemakkelijken ook in grote mate de vervorming van de deeltjes als gevolg van adsorptievermindering van hun sterkte door in de microspleten door te dringen. De functie van smeermiddelen is het overwinnen van de wrijvingskracht tussen de pellets en de matrixwand, tussen de geperste tablet en de matrixwand op het moment dat deze door de bodemstempel uit de matrix wordt geduwd.

Talk is een van de stoffen die het type lamellaire silicaten vertegenwoordigen, die gebaseerd zijn op lagen van dichte hexagonale pakking. De lagen zijn met elkaar verbonden door restkrachten van der Waals, de zwakste van alle chemische bindingen. Door deze eigenschap en de hoge dispersie van de deeltjes kunnen ze vervormen en goed glijden.

Antioxidanten - hulpstoffen die ongewenste oxidatie van het werkzame of andere hulpstof voorkomen door sterke reducerende eigenschappen of andere interactiemechanismen van het hulpstof.

Smaakstoffen - hulpstoffen die bedoeld zijn om pillen de gewenste geur te geven, meestal de geur van fruit, bessen, munt, vanille, etc.

Buffers - hulpstoffen bedoeld om de pH van de tabletomgeving te regelen.

Smaakmaskerende stoffen - hulpstoffen die bedoeld zijn om tabletten de gewenste smaak te geven, meestal de smaak van fruit, bessen, chocolade, enz. Als smaakmaskeermiddelen worden nu natuurlijke en synthetische stoffen voorgesteld in de vorm van oplossingen, siropen, extracten en essences. Van de siropen vooral wijdverspreide suiker, kers, framboos, van de zoetstoffen - sacharose, lactose, fructose, sorbitol, sacharine. Het meest veelbelovend is sorbitol, een vervanger voor sacharose, dat viskeuze oplossingen vormt en ook sommige medicinale stoffen stabiliseert. Naast de bovenstaande stoffen worden verschillende smaakmaskerende samenstellingen gebruikt voor smaakcorrectie, waarvan de macromoleculen de moleculen van de geneeskrachtige stof en de smaakreceptoren op de tong lijken te omhullen. Dit zijn onder andere agar, alginaten, methylcellulose en pectinen. Etherische oliën hebben ook een corrigerend effect: pepermunt, anijs, sinaasappel.

Kleurstoffen worden toegevoegd om het uiterlijk van de tabletten te verbeteren, maar ook om de therapeutische groep geneesmiddelen, zoals slaappillen, giftig aan te geven. Daarnaast zijn sommige kleurstoffen stabilisatoren van lichtgevoelige geneesmiddelen.

Kleurstoffen die zijn goedgekeurd voor gebruik in de farmaceutische technologie worden ingedeeld in groepen:

- Minerale pigmenten (titaandioxide - wit pigment, ijzeroxide), die worden gebruikt in de vorm van fijngemalen poeders;

- kleurstoffen van natuurlijke oorsprong (chlorofyl, caratinoïden), hoewel ze de volgende nadelen hebben: laag kleurvermogen, lage weerstand tegen licht, oxidanten en reductiemiddelen, tegen veranderingen in pH, temperatuurveranderingen;

- synthetische kleurstoffen: indigo (blauw), tartrazine (geel), zuurrood 2C, tropeoline, eosine. Soms wordt een mengsel van indigo en tartrazine gebruikt, dat een groene kleur heeft.

Disintegranten zijn hulpstoffen die worden gebruikt om tabletten te desintegreren of geneesmiddelen op te lossen. Volgens het werkingsmechanisme worden desintegrerende middelen in drie groepen verdeeld:

a) Opzwellen - breken de tablet door opzwellen in een vloeibaar medium. Deze groep omvat poeders van alginezuur en zouten daarvan, amylopectine, enz.

b) Verbetering van bevochtigbaarheid en waterdoorlaatbaarheid - zetmeel, polysorbaat-80, enz.

c) Gasvormende stoffen: een mengsel van citroenzuur en wijnsteenzuur met natriumwaterstofcarbonaat of calciumcarbonaat - wanneer componenten van het mengsel oplossen, komt er kooldioxide vrij en wordt de tablet vernietigd.

Kleurstoffen - hulpstoffen die worden gebruikt om kleur te geven aan tabletten.

Vulstoffen - hulpstoffen die worden gebruikt om een bepaald volume of gewicht aan de tabletten te geven. Vulstoffen bepalen de technologische eigenschappen van de massa voor het tabletteren en de fysische en mechanische eigenschappen van de afgewerkte tabletten.

Bindmiddelen - hulpstoffen die worden gebruikt om de sterkte van tabletten te garanderen door componenten te binden; in het productieproces worden ze in vaste (droge) vorm gebruikt. Bindmiddelen worden gebruikt voor granulatie en om pellets en tabletten de nodige stevigheid te geven. Hiervoor worden water, ethylalcohol, oplossingen van gelatine, zetmeel, suiker, natriumalginaat, natuurlijke gom, cellulosederivaten, polyvinylpyrrolidon, enz. gebruikt. Bij het toevoegen van stoffen uit deze groep moet rekening worden gehouden met de mogelijke verslechtering van de disintegreerbaarheid van tabletten en de afgiftesnelheid van de geneesmiddelsubstantie.

Glijmiddelen - hulpstoffen die in het productieproces van tabletten worden gebruikt in de persfase om de vloeibaarheid van korrels of poeder te verbeteren door de wrijving tussen de deeltjes te verminderen.

Glijmiddelen - hulpstoffen die helpen bij het verminderen van de wrijvingskracht tussen het oppervlak van de tablet en de wanden van de stanscel waarin de tablet wordt gevormd, en die worden gebruikt in het technologische productieproces van tabletten in de persfase,

bevochtigingsmiddelen - hulpstoffen die worden gebruikt om bestanddelen in tabletten en andere vaste toedieningsvormen te binden; worden in het fabricageproces gebruikt in de vorm van een oplossing.

De totale lijst van hulpstoffen :

Losmakend: opzwellend gas dat de bevochtigbaarheid en waterdoorlaatbaarheid verbetert Tarwezetmeel, aardappel, maïs, rijst, pectine, gelatine, methylcellulose, carboxymethylcellulose, amylopectine, agar-agar, alginezuur, kalium- en natriumalginaat, enz. Mengsel van natriumwaterstofcarbonaat met citroenzuur of wijnsteenzuur, enz. Tarwezetmeel, aardappelzetmeel, maïszetmeel, rijstzetmeel, suiker, glucose, polysorbaat 80, aerosil, enz. Bindmiddelen: gezuiverd water, ethylalcohol, zetmeelpasta, suikerstroop, carboxymethylcellulose, oxyethylcellulose, oxypropylmethylcellulose-oplossingen, polyvinylalcohol, polyvinylpyrrolidon, gelatine, alginezuur enz.

Antifrictieslip, smeermiddelen: zetmeel, talk, aerosil, polysorbaat-80, enz. stearinezuur, calcium- en magnesiumstearaat, enz.

Smaak-, geur- en kleurstoffen: suiker, glucose, fructose, sacharose, xylitol, mannitol, sorbitol, glycine, asparkam enz. etherische oliën, vruchtensapconcentraten, menthol, vanilline, vruchtenextracten enz. indigokarmijn, tartrazine (geel), zuurrood 2C.

Kleurstoffen: tropeline, eosine, caroteen, chlorofyl, ruberozum, titaniumdioxide, actieve kool, calciumcarbonaat, witte klei, ijzeroxide enz.

Antikleefstoffen - hulpstoffen die de hechting of het kleven van granulaat of poeder van de tabletmassa aan het eindoppervlak van de pons verminderen, gebruikt in het technologische productieproces van tabletten in de fase van het persen.

Een van de problemen bij de productie van pellets is het verkrijgen van een goede stroombaarheid van granulaat in toevoerapparaten (trechters, trechters). De verkregen pellets of poeders hebben een ruw oppervlak, waardoor het moeilijk is om ze vanuit de toevoertrechter in de matrixhulzen te zuigen. Bovendien kunnen de korrels vastkleven aan de wanden van de matrix en ponsen door de wrijving die ontstaat in de contactzones van de deeltjes met het tablettenpersgereedschap. Om deze ongewenste verschijnselen te elimineren of te verminderen, worden antifrictiemiddelen gebruikt die vertegenwoordigd worden door de glijgroep en de smeergroep.

Glijmiddelen adsorberen aan het oppervlak van de deeltjes (korrels) en elimineren of verminderen hun ruwheid, waardoor hun vloeibaarheid (stroombaarheid) toeneemt. Smeermiddelen verminderen niet alleen de wrijving in de contactgebieden, maar vergemakkelijken ook in grote mate de vervorming van de deeltjes als gevolg van adsorptievermindering van hun sterkte door in de microspleten door te dringen. De functie van smeermiddelen is het overwinnen van de wrijvingskracht tussen de pellets en de matrixwand, tussen de geperste tablet en de matrixwand op het moment dat deze door de bodemstempel uit de matrix wordt geduwd.

Talk is een van de stoffen die het type lamellaire silicaten vertegenwoordigen, die gebaseerd zijn op lagen van dichte hexagonale pakking. De lagen zijn met elkaar verbonden door restkrachten van der Waals, de zwakste van alle chemische bindingen. Door deze eigenschap en de hoge dispersie van de deeltjes kunnen ze vervormen en goed glijden.

Antioxidanten - hulpstoffen die ongewenste oxidatie van het werkzame of andere hulpstof voorkomen door sterke reducerende eigenschappen of andere interactiemechanismen van het hulpstof.

Smaakstoffen - hulpstoffen die bedoeld zijn om pillen de gewenste geur te geven, meestal de geur van fruit, bessen, munt, vanille, etc.

Buffers - hulpstoffen bedoeld om de pH van de tabletomgeving te regelen.

Smaakmaskerende stoffen - hulpstoffen die bedoeld zijn om tabletten de gewenste smaak te geven, meestal de smaak van fruit, bessen, chocolade, enz. Als smaakmaskeermiddelen worden nu natuurlijke en synthetische stoffen voorgesteld in de vorm van oplossingen, siropen, extracten en essences. Van de siropen vooral wijdverspreide suiker, kers, framboos, van de zoetstoffen - sacharose, lactose, fructose, sorbitol, sacharine. Het meest veelbelovend is sorbitol, een vervanger voor sacharose, dat viskeuze oplossingen vormt en ook sommige medicinale stoffen stabiliseert. Naast de bovenstaande stoffen worden verschillende smaakmaskerende samenstellingen gebruikt voor smaakcorrectie, waarvan de macromoleculen de moleculen van de geneeskrachtige stof en de smaakreceptoren op de tong lijken te omhullen. Dit zijn onder andere agar, alginaten, methylcellulose en pectinen. Etherische oliën hebben ook een corrigerend effect: pepermunt, anijs, sinaasappel.

Kleurstoffen worden toegevoegd om het uiterlijk van de tabletten te verbeteren, maar ook om de therapeutische groep geneesmiddelen, zoals slaappillen, giftig aan te geven. Daarnaast zijn sommige kleurstoffen stabilisatoren van lichtgevoelige geneesmiddelen.

Kleurstoffen die zijn goedgekeurd voor gebruik in de farmaceutische technologie worden ingedeeld in groepen:

- Minerale pigmenten (titaandioxide - wit pigment, ijzeroxide), die worden gebruikt in de vorm van fijngemalen poeders;

- kleurstoffen van natuurlijke oorsprong (chlorofyl, caratinoïden), hoewel ze de volgende nadelen hebben: laag kleurvermogen, lage weerstand tegen licht, oxidanten en reductiemiddelen, tegen veranderingen in pH, temperatuurveranderingen;

- synthetische kleurstoffen: indigo (blauw), tartrazine (geel), zuurrood 2C, tropeoline, eosine. Soms wordt een mengsel van indigo en tartrazine gebruikt, dat een groene kleur heeft.

Disintegranten zijn hulpstoffen die worden gebruikt om tabletten te desintegreren of geneesmiddelen op te lossen. Volgens het werkingsmechanisme worden desintegrerende middelen in drie groepen verdeeld:

a) Opzwellen - breken de tablet door opzwellen in een vloeibaar medium. Deze groep omvat poeders van alginezuur en zouten daarvan, amylopectine, enz.

b) Verbetering van bevochtigbaarheid en waterdoorlaatbaarheid - zetmeel, polysorbaat-80, enz.

c) Gasvormende stoffen: een mengsel van citroenzuur en wijnsteenzuur met natriumwaterstofcarbonaat of calciumcarbonaat - wanneer componenten van het mengsel oplossen, komt er kooldioxide vrij en wordt de tablet vernietigd.

Kleurstoffen - hulpstoffen die worden gebruikt om kleur te geven aan tabletten.

Vulstoffen - hulpstoffen die worden gebruikt om een bepaald volume of gewicht aan de tabletten te geven. Vulstoffen bepalen de technologische eigenschappen van de massa voor het tabletteren en de fysische en mechanische eigenschappen van de afgewerkte tabletten.

Bindmiddelen - hulpstoffen die worden gebruikt om de sterkte van tabletten te garanderen door componenten te binden; in het productieproces worden ze in vaste (droge) vorm gebruikt. Bindmiddelen worden gebruikt voor granulatie en om pellets en tabletten de nodige stevigheid te geven. Hiervoor worden water, ethylalcohol, oplossingen van gelatine, zetmeel, suiker, natriumalginaat, natuurlijke gom, cellulosederivaten, polyvinylpyrrolidon, enz. gebruikt. Bij het toevoegen van stoffen uit deze groep moet rekening worden gehouden met de mogelijke verslechtering van de disintegreerbaarheid van tabletten en de afgiftesnelheid van de geneesmiddelsubstantie.

Glijmiddelen - hulpstoffen die in het productieproces van tabletten worden gebruikt in de persfase om de vloeibaarheid van korrels of poeder te verbeteren door de wrijving tussen de deeltjes te verminderen.

Glijmiddelen - hulpstoffen die helpen bij het verminderen van de wrijvingskracht tussen het oppervlak van de tablet en de wanden van de stanscel waarin de tablet wordt gevormd, en die worden gebruikt in het technologische productieproces van tabletten in de persfase,

bevochtigingsmiddelen - hulpstoffen die worden gebruikt om bestanddelen in tabletten en andere vaste toedieningsvormen te binden; worden in het fabricageproces gebruikt in de vorm van een oplossing.

De totale lijst van hulpstoffen :

Losmakend: opzwellend gas dat de bevochtigbaarheid en waterdoorlaatbaarheid verbetert Tarwezetmeel, aardappel, maïs, rijst, pectine, gelatine, methylcellulose, carboxymethylcellulose, amylopectine, agar-agar, alginezuur, kalium- en natriumalginaat, enz. Mengsel van natriumwaterstofcarbonaat met citroenzuur of wijnsteenzuur, enz. Tarwezetmeel, aardappelzetmeel, maïszetmeel, rijstzetmeel, suiker, glucose, polysorbaat 80, aerosil, enz. Bindmiddelen: gezuiverd water, ethylalcohol, zetmeelpasta, suikerstroop, carboxymethylcellulose, oxyethylcellulose, oxypropylmethylcellulose-oplossingen, polyvinylalcohol, polyvinylpyrrolidon, gelatine, alginezuur enz.

Antifrictieslip, smeermiddelen: zetmeel, talk, aerosil, polysorbaat-80, enz. stearinezuur, calcium- en magnesiumstearaat, enz.

Smaak-, geur- en kleurstoffen: suiker, glucose, fructose, sacharose, xylitol, mannitol, sorbitol, glycine, asparkam enz. etherische oliën, vruchtensapconcentraten, menthol, vanilline, vruchtenextracten enz. indigokarmijn, tartrazine (geel), zuurrood 2C.

Kleurstoffen: tropeline, eosine, caroteen, chlorofyl, ruberozum, titaniumdioxide, actieve kool, calciumcarbonaat, witte klei, ijzeroxide enz.

Bij de productie van farmaceutische vormen van poedervormig materiaal zijn er, naast mengen en persen, handelingen als malen, granuleren en tabletteren.

Vereisten voor kamers:

Het wegen van uitgangsmaterialen moet meestal plaatsvinden in een aparte weegruimte die voor dat gebruik is ontworpen. Deze expliciete eis voor een weegruimte weerspiegelt het belang van het proces. Naast de eisen met betrekking tot lay-out, oppervlakken, enz. moeten de ruimten ook gescheiden zijn van de andere ruimten in de productieruimte. Tijdens de planningsfase moet de locatie van het weegproces worden vastgesteld op basis van de gedefinieerde materiaal- en personeelsstromen. Permanent wegen in multifunctionele ruimten wordt daarom niet aanbevolen. Dit is begrijpelijk, omdat het weegsysteem zeer nauwkeurig moet worden gedefinieerd met balansen en processen om kruisbesmetting, verwisselingen of verwarring te voorkomen.

Eisen aan balansen:

Balansen en meettoestellen moeten het juiste meetbereik en de vereiste nauwkeurigheid hebben. Ze moeten regelmatig gekalibreerd worden en dit moet gedocumenteerd worden. Vanwege het belang van het initiële gewicht voor de daaropvolgende processen en voor de kwaliteit van het eindproduct, moeten de controles regelmatig worden uitgevoerd, d.w.z. in lijn met het gebruik van de weegruimte. Gewoonlijk moeten dagelijkse prestatietests worden uitgevoerd, naast de kalibratie. Voor balansfouten die in de loop van de dag achteraf worden ontdekt, kan het aantal kritische begingewichten worden verminderd tot het moment van de prestatietest (voorbeeld: dagelijks: prestatietest met 3 verschillende gewichten binnen het kalibratiebereik). Kalibraties en prestatietesten worden gedocumenteerd in het logboek.

De toegestane tolerantie moet worden gespecificeerd voor het betreffende weegbereik, rekening houdend met de meetonnauwkeurigheden, d.w.z. de getolereerde afwijking van de doelwaarde.

De apparatuur en het gereedschap dat wordt gebruikt bij het hanteren van de grondstoffen moeten voldoen aan de eisen die worden gesteld aan oppervlakken in de farmaceutische productie. Hiermee moet rekening worden gehouden bij de keuze van onderdelen die in contact komen met het product, zoals schepjes (lasnaden tussen handvat en pan, klinknagels, enz. die het reinigen bemoeilijken), doseersystemen (doseervijzels), (pneumatische) laadsystemen en koppelingen.

Het wegen van uitgangsmaterialen moet meestal plaatsvinden in een aparte weegruimte die voor dat gebruik is ontworpen. Deze expliciete eis voor een weegruimte weerspiegelt het belang van het proces. Naast de eisen met betrekking tot lay-out, oppervlakken, enz. moeten de ruimten ook gescheiden zijn van de andere ruimten in de productieruimte. Tijdens de planningsfase moet de locatie van het weegproces worden vastgesteld op basis van de gedefinieerde materiaal- en personeelsstromen. Permanent wegen in multifunctionele ruimten wordt daarom niet aanbevolen. Dit is begrijpelijk, omdat het weegsysteem zeer nauwkeurig moet worden gedefinieerd met balansen en processen om kruisbesmetting, verwisselingen of verwarring te voorkomen.

Eisen aan balansen:

Balansen en meettoestellen moeten het juiste meetbereik en de vereiste nauwkeurigheid hebben. Ze moeten regelmatig gekalibreerd worden en dit moet gedocumenteerd worden. Vanwege het belang van het initiële gewicht voor de daaropvolgende processen en voor de kwaliteit van het eindproduct, moeten de controles regelmatig worden uitgevoerd, d.w.z. in lijn met het gebruik van de weegruimte. Gewoonlijk moeten dagelijkse prestatietests worden uitgevoerd, naast de kalibratie. Voor balansfouten die in de loop van de dag achteraf worden ontdekt, kan het aantal kritische begingewichten worden verminderd tot het moment van de prestatietest (voorbeeld: dagelijks: prestatietest met 3 verschillende gewichten binnen het kalibratiebereik). Kalibraties en prestatietesten worden gedocumenteerd in het logboek.

De toegestane tolerantie moet worden gespecificeerd voor het betreffende weegbereik, rekening houdend met de meetonnauwkeurigheden, d.w.z. de getolereerde afwijking van de doelwaarde.

De apparatuur en het gereedschap dat wordt gebruikt bij het hanteren van de grondstoffen moeten voldoen aan de eisen die worden gesteld aan oppervlakken in de farmaceutische productie. Hiermee moet rekening worden gehouden bij de keuze van onderdelen die in contact komen met het product, zoals schepjes (lasnaden tussen handvat en pan, klinknagels, enz. die het reinigen bemoeilijken), doseersystemen (doseervijzels), (pneumatische) laadsystemen en koppelingen.

Vermalen van een geneesmiddel wordt gebruikt om homogeniteit van menging te bereiken, grote aggregaten in klonterige en kleverige materialen te elimineren en technologische en biologische effecten te vergroten.

Het malen van poeders leidt tot een zekere toename in sterkte en in het aantal contacten tussen de deeltjes en, als gevolg daarvan, tot de vorming van sterke conglomeraten. Door gebruik te maken van deze eigenschap verkrijgt de kolenindustrie sterke granulaten uit vermalen poeders door middel van de walsmethode.

Het fijnmalen van drugspoeders is, ondanks de mogelijke voordelen voor de biologische beschikbaarheid, niet op grote schaal toegepast, behalve in geïsoleerde gevallen, in de technologie voor de productie van vaste toedieningsvormen. Dit is te wijten aan het feit dat het kristal een stijf gevormde structuur is met minimale vrije en hoge interne energie. Daarom zijn er aanzienlijke externe krachten nodig om het te vernietigen. Tegelijkertijd neemt de wrijving in het kristalsysteem toe tijdens het vermalen, waardoor de uitgeoefende externe belasting wordt beperkt tot waarden die alleen elastische of onbeduidende plastische vervorming kunnen veroorzaken. Daarom neemt de efficiëntie van het vermalen snel af, vooral bij kristallijne stoffen met een hoog smeltpunt.

Om de plastische vervorming te vergroten, wordt een bepaalde hoeveelheid vloeibare fase in het te vermalen poeder gebracht.

De toename van de vrije energie van kristallen tijdens het malen kan mechanische en chemische destructie van geneesmiddelen veroorzaken en hun stabiliteit tijdens opslag verminderen.

Het malen van zeer plastische stoffen met een laag smeltpunt, zoals glijmiddelen en smeermiddelen, kan leiden tot een aanzienlijke toename van hun effectiviteit bij het maken van tabletten.

Sommige zachte conglomeraten van poeders kunnen worden verwijderd door ze te zeven of door ze door geperforeerde platen of zeven met specifieke gaatjes te wrijven. In andere gevallen is het zeven een integraal onderdeel van het malen om een mengsel met een specifieke deeltjesgrootteverdeling te verkrijgen.

Malen wordt ook gebruikt voor het verwerken van substandaard granulaten en tabletten.

Voor het vermalen van poeders en granulaten worden een aantal apparaten met verschillende werklichamen voorgesteld. Vaak maken maalinrichtingen deel uit van het complex van apparatuur voor het verwerken van initiële stoffen en eindproducten - granulaten (granuleermachines, pelletmengers, classificeerders, enzovoort).

Vanwege de kleine hoeveelheden gemalen materiaal in fabrieken voor deze doeleinden, in het bijzonder voor het malen van substandaard granulaten, worden pelletiseermachines, kogel- en hamermolens, micromolens, enz. gebruikt.

Het malen van poeders leidt tot een zekere toename in sterkte en in het aantal contacten tussen de deeltjes en, als gevolg daarvan, tot de vorming van sterke conglomeraten. Door gebruik te maken van deze eigenschap verkrijgt de kolenindustrie sterke granulaten uit vermalen poeders door middel van de walsmethode.

Het fijnmalen van drugspoeders is, ondanks de mogelijke voordelen voor de biologische beschikbaarheid, niet op grote schaal toegepast, behalve in geïsoleerde gevallen, in de technologie voor de productie van vaste toedieningsvormen. Dit is te wijten aan het feit dat het kristal een stijf gevormde structuur is met minimale vrije en hoge interne energie. Daarom zijn er aanzienlijke externe krachten nodig om het te vernietigen. Tegelijkertijd neemt de wrijving in het kristalsysteem toe tijdens het vermalen, waardoor de uitgeoefende externe belasting wordt beperkt tot waarden die alleen elastische of onbeduidende plastische vervorming kunnen veroorzaken. Daarom neemt de efficiëntie van het vermalen snel af, vooral bij kristallijne stoffen met een hoog smeltpunt.

Om de plastische vervorming te vergroten, wordt een bepaalde hoeveelheid vloeibare fase in het te vermalen poeder gebracht.

De toename van de vrije energie van kristallen tijdens het malen kan mechanische en chemische destructie van geneesmiddelen veroorzaken en hun stabiliteit tijdens opslag verminderen.

Het malen van zeer plastische stoffen met een laag smeltpunt, zoals glijmiddelen en smeermiddelen, kan leiden tot een aanzienlijke toename van hun effectiviteit bij het maken van tabletten.

Sommige zachte conglomeraten van poeders kunnen worden verwijderd door ze te zeven of door ze door geperforeerde platen of zeven met specifieke gaatjes te wrijven. In andere gevallen is het zeven een integraal onderdeel van het malen om een mengsel met een specifieke deeltjesgrootteverdeling te verkrijgen.

Malen wordt ook gebruikt voor het verwerken van substandaard granulaten en tabletten.

Voor het vermalen van poeders en granulaten worden een aantal apparaten met verschillende werklichamen voorgesteld. Vaak maken maalinrichtingen deel uit van het complex van apparatuur voor het verwerken van initiële stoffen en eindproducten - granulaten (granuleermachines, pelletmengers, classificeerders, enzovoort).

Vanwege de kleine hoeveelheden gemalen materiaal in fabrieken voor deze doeleinden, in het bijzonder voor het malen van substandaard granulaten, worden pelletiseermachines, kogel- en hamermolens, micromolens, enz. gebruikt.

De samenstellende ingrediënten van het tabletmengsel van geneesmiddel en hulpstof moeten grondig gemengd worden om ze gelijkmatig in de totale massa te verdelen. Het verkrijgen van een homogeen tabletmengsel is een zeer belangrijke en nogal gecompliceerde technologische handeling. Poeders hebben namelijk verschillende fysische en chemische eigenschappen: dispersie, bulkdichtheid, vochtigheid, vloeibaarheid, enz. In dit stadium worden batchmengers van het paddle-type gebruikt. De vorm van de bladen kan verschillen, maar meestal zijn het worm- of zetobladen.

Direct persen is een combinatie van verschillende technologische methoden die de technologische basiseigenschappen van het tabletmateriaal verbeteren: vloeibaarheid en samendrukbaarheid en er tabletten van maken, waarbij het granulatiestadium wordt overgeslagen.

De methode van direct persen heeft een aantal voordelen. Het maakt een hoge arbeidsproductiviteit mogelijk, verkort de technologische cyclustijd aanzienlijk door het elimineren van een aantal bewerkingen en stappen, elimineert het gebruik van verschillende posities van apparatuur, vermindert de productieruimte en verlaagt de energie- en arbeidskosten. Directe compressie maakt het mogelijk om tabletten te maken van vocht- en hittebestendige en niet-compatibele stoffen. Vandaag de dag worden er echter minder dan 20 soorten tabletten geproduceerd met deze methode. Dit komt doordat de meeste geneesmiddelen niet de eigenschappen hebben die directe compressie mogelijk maken. Deze eigenschappen zijn onder andere: isodiametrische vorm van de kristallen, goede vloeibaarheid en samendrukbaarheid, lage kleefkracht aan het tablettenpersgereedschap.

Momenteel wordt tabletteren zonder granulatie op de volgende manieren uitgevoerd:

door hulpstoffen toe te voegen die de technologische eigenschappen van het materiaal verbeteren;

door geforceerde toevoer van het te pelleteren materiaal uit de trechter van de tablettenmachine in de matrix;

met voorgerichte kristallisatie van de geperste substantie.

Van groot belang voor directe compressie zijn de grootte, sterkte van de deeltjes, samendrukbaarheid, vloeibaarheid, vochtigheid en andere eigenschappen van stoffen. De langwerpige deeltjesvorm is bijvoorbeeld acceptabel voor natriumchloride tabletten, terwijl de ronde vorm bijna niet samendrukbaar is. De beste vloeibaarheid wordt waargenomen bij grove poeders met een equiaxiale deeltjesvorm en lage porositeit - zoals lactose en andere vergelijkbare preparaten in deze groep. Daarom kunnen dergelijke preparaten worden samengeperst voordat ze worden gegranuleerd. Geneesmiddelenpoeders met een deeltjesgrootte van 0,5 - 1,0 mm, een natuurlijke hellingshoek van minder dan 42°, een bulkgewicht van meer dan 330 kg/m3 en een porositeit van minder dan 37% zijn de beste gebleken.

Ze bestaan uit een voldoende aantal isodiametrische deeltjes van ongeveer dezelfde fractiesamenstelling en bevatten in de regel geen groot aantal kleine fracties. Wat ze gemeen hebben is het vermogen om gelijkmatig uit de trechter te stromen onder invloed van hun eigen massa, d.w.z. het vermogen om spontaan per volume te doseren, en een redelijk goede samendrukbaarheid.

De overgrote meerderheid van de geneesmiddelen is echter niet in staat om spontaan te doseren vanwege een aanzienlijk (meer dan 70%) gehalte aan fijne deeltjes en onregelmatigheden aan het oppervlak van de deeltjes, waardoor een sterke wrijving tussen de deeltjes ontstaat. In deze gevallen worden hulpstoffen toegevoegd om de vloei-eigenschappen te verbeteren, die behoren tot de klasse van de glijdende hulpstoffen.

Met deze methode worden tabletten van vitamines, alkaloïden, efedrinehydrochloride en andere stoffen gemaakt.

Voorgerichte kristallisatie is een van de moeilijkste methoden om geneesmiddelen te verkrijgen die geschikt zijn voor direct persen. Deze methode wordt op twee manieren uitgevoerd:

herkristallisatie van het eindproduct op de gewenste manier;

door selectie van bepaalde kristallisatiecondities van het gesynthetiseerde product.

Door deze methoden toe te passen, wordt een kristallijne geneesmiddelsubstantie met kristallen van voldoende isometrische (equiaxiale) structuur verkregen, die vrij uit de trechter komt en daardoor gemakkelijk kan worden onderworpen aan spontane volumetrische dosering, wat een voorwaarde is voor direct persen.

Om de persbaarheid van geneesmiddelen bij directe compressie te vergroten, worden droge kleefstoffen - meestal microkristallijne cellulose (MCC) of polyethyleenoxide (PEO) - toegevoegd aan het poedermengsel. Dankzij zijn vermogen om water te absorberen en de afzonderlijke lagen van de tabletten te hydrateren, heeft MCC een gunstig effect op de afgifte van het geneesmiddel. MCC kan worden gebruikt om tabletten te maken die sterk zijn, maar niet altijd goed afbreken.

De toevoeging van ultraamylopectine wordt aanbevolen om de afbreekbaarheid van MCC-tabletten te verbeteren.

Gemodificeerd zetmeel is aangewezen voor directe compressie. Deze laatste gaan een chemische interactie aan met de geneesmiddelen, wat de afgifte en hun biologische activiteit aanzienlijk beïnvloedt.

Melksuiker wordt vaak gebruikt om de vloeibaarheid van poeders te verbeteren, evenals gegranuleerd calciumsulfaat, dat een goede vloeibaarheid heeft en tabletten voldoende mechanische sterkte geeft. Cyclodextrine wordt ook gebruikt om de mechanische sterkte van tabletten en hun afbreekbaarheid te vergroten.

Voor direct tabletteren wordt maltose aanbevolen, dat zorgt voor een gelijkmatige vulsnelheid en een stof met lage hygroscopiciteit. Een mengsel van lactose en vernet polyvinylpyrrolidon wordt ook gebruikt.

Bij het maken van tabletten worden de geneesmiddelen grondig gemengd met de benodigde hoeveelheid hulpstoffen en geperst op tablettenmachines. De nadelen van deze methode zijn de mogelijkheid van gelaagdheid van de tabletmassa, veranderingen in de dosering tijdens het persen met een kleine hoeveelheid werkzame bestanddelen en de hoge druk die gebruikt wordt. Sommige van deze nadelen worden bij het tabletteren geminimaliseerd door de geperste stoffen in de matrix te persen. Deze methode wordt gerealiseerd door enkele constructieve veranderingen aan machineonderdelen, bijvoorbeeld door trilling van een schoen, rotatie van een matrix in een bepaalde hoek tijdens het persen, installatie van sterroerders van verschillende ontwerpen in een vultrechter, aanzuigen van materiaal in een matrixopening door zelf gecreëerd vacuüm of door speciale verbinding met een vacuümleiding.

Het meest veelbelovend lijkt de geforceerde toevoer van geperste stoffen op basis van trillingen van vultrechters in combinatie met een acceptabel ontwerp van schudders.

Maar ondanks de vooruitgang op het gebied van directe compressie bij de productie van tabletten, wordt deze methode gebruikt voor een beperkt aantal farmaceutische stoffen.

De methode van direct persen heeft een aantal voordelen. Het maakt een hoge arbeidsproductiviteit mogelijk, verkort de technologische cyclustijd aanzienlijk door het elimineren van een aantal bewerkingen en stappen, elimineert het gebruik van verschillende posities van apparatuur, vermindert de productieruimte en verlaagt de energie- en arbeidskosten. Directe compressie maakt het mogelijk om tabletten te maken van vocht- en hittebestendige en niet-compatibele stoffen. Vandaag de dag worden er echter minder dan 20 soorten tabletten geproduceerd met deze methode. Dit komt doordat de meeste geneesmiddelen niet de eigenschappen hebben die directe compressie mogelijk maken. Deze eigenschappen zijn onder andere: isodiametrische vorm van de kristallen, goede vloeibaarheid en samendrukbaarheid, lage kleefkracht aan het tablettenpersgereedschap.

Momenteel wordt tabletteren zonder granulatie op de volgende manieren uitgevoerd:

door hulpstoffen toe te voegen die de technologische eigenschappen van het materiaal verbeteren;

door geforceerde toevoer van het te pelleteren materiaal uit de trechter van de tablettenmachine in de matrix;

met voorgerichte kristallisatie van de geperste substantie.

Van groot belang voor directe compressie zijn de grootte, sterkte van de deeltjes, samendrukbaarheid, vloeibaarheid, vochtigheid en andere eigenschappen van stoffen. De langwerpige deeltjesvorm is bijvoorbeeld acceptabel voor natriumchloride tabletten, terwijl de ronde vorm bijna niet samendrukbaar is. De beste vloeibaarheid wordt waargenomen bij grove poeders met een equiaxiale deeltjesvorm en lage porositeit - zoals lactose en andere vergelijkbare preparaten in deze groep. Daarom kunnen dergelijke preparaten worden samengeperst voordat ze worden gegranuleerd. Geneesmiddelenpoeders met een deeltjesgrootte van 0,5 - 1,0 mm, een natuurlijke hellingshoek van minder dan 42°, een bulkgewicht van meer dan 330 kg/m3 en een porositeit van minder dan 37% zijn de beste gebleken.

Ze bestaan uit een voldoende aantal isodiametrische deeltjes van ongeveer dezelfde fractiesamenstelling en bevatten in de regel geen groot aantal kleine fracties. Wat ze gemeen hebben is het vermogen om gelijkmatig uit de trechter te stromen onder invloed van hun eigen massa, d.w.z. het vermogen om spontaan per volume te doseren, en een redelijk goede samendrukbaarheid.

De overgrote meerderheid van de geneesmiddelen is echter niet in staat om spontaan te doseren vanwege een aanzienlijk (meer dan 70%) gehalte aan fijne deeltjes en onregelmatigheden aan het oppervlak van de deeltjes, waardoor een sterke wrijving tussen de deeltjes ontstaat. In deze gevallen worden hulpstoffen toegevoegd om de vloei-eigenschappen te verbeteren, die behoren tot de klasse van de glijdende hulpstoffen.

Met deze methode worden tabletten van vitamines, alkaloïden, efedrinehydrochloride en andere stoffen gemaakt.

Voorgerichte kristallisatie is een van de moeilijkste methoden om geneesmiddelen te verkrijgen die geschikt zijn voor direct persen. Deze methode wordt op twee manieren uitgevoerd:

herkristallisatie van het eindproduct op de gewenste manier;

door selectie van bepaalde kristallisatiecondities van het gesynthetiseerde product.

Door deze methoden toe te passen, wordt een kristallijne geneesmiddelsubstantie met kristallen van voldoende isometrische (equiaxiale) structuur verkregen, die vrij uit de trechter komt en daardoor gemakkelijk kan worden onderworpen aan spontane volumetrische dosering, wat een voorwaarde is voor direct persen.

Om de persbaarheid van geneesmiddelen bij directe compressie te vergroten, worden droge kleefstoffen - meestal microkristallijne cellulose (MCC) of polyethyleenoxide (PEO) - toegevoegd aan het poedermengsel. Dankzij zijn vermogen om water te absorberen en de afzonderlijke lagen van de tabletten te hydrateren, heeft MCC een gunstig effect op de afgifte van het geneesmiddel. MCC kan worden gebruikt om tabletten te maken die sterk zijn, maar niet altijd goed afbreken.

De toevoeging van ultraamylopectine wordt aanbevolen om de afbreekbaarheid van MCC-tabletten te verbeteren.

Gemodificeerd zetmeel is aangewezen voor directe compressie. Deze laatste gaan een chemische interactie aan met de geneesmiddelen, wat de afgifte en hun biologische activiteit aanzienlijk beïnvloedt.

Melksuiker wordt vaak gebruikt om de vloeibaarheid van poeders te verbeteren, evenals gegranuleerd calciumsulfaat, dat een goede vloeibaarheid heeft en tabletten voldoende mechanische sterkte geeft. Cyclodextrine wordt ook gebruikt om de mechanische sterkte van tabletten en hun afbreekbaarheid te vergroten.

Voor direct tabletteren wordt maltose aanbevolen, dat zorgt voor een gelijkmatige vulsnelheid en een stof met lage hygroscopiciteit. Een mengsel van lactose en vernet polyvinylpyrrolidon wordt ook gebruikt.

Bij het maken van tabletten worden de geneesmiddelen grondig gemengd met de benodigde hoeveelheid hulpstoffen en geperst op tablettenmachines. De nadelen van deze methode zijn de mogelijkheid van gelaagdheid van de tabletmassa, veranderingen in de dosering tijdens het persen met een kleine hoeveelheid werkzame bestanddelen en de hoge druk die gebruikt wordt. Sommige van deze nadelen worden bij het tabletteren geminimaliseerd door de geperste stoffen in de matrix te persen. Deze methode wordt gerealiseerd door enkele constructieve veranderingen aan machineonderdelen, bijvoorbeeld door trilling van een schoen, rotatie van een matrix in een bepaalde hoek tijdens het persen, installatie van sterroerders van verschillende ontwerpen in een vultrechter, aanzuigen van materiaal in een matrixopening door zelf gecreëerd vacuüm of door speciale verbinding met een vacuümleiding.

Het meest veelbelovend lijkt de geforceerde toevoer van geperste stoffen op basis van trillingen van vultrechters in combinatie met een acceptabel ontwerp van schudders.

Maar ondanks de vooruitgang op het gebied van directe compressie bij de productie van tabletten, wordt deze methode gebruikt voor een beperkt aantal farmaceutische stoffen.

Granuleren is het proces waarbij een poedervormig materiaal wordt omgezet in korrels van een bepaalde grootte. Dit is nodig om de vloeibaarheid van de gepelletiseerde massa te verbeteren, wat het resultaat is van een aanzienlijke vermindering van het totale oppervlak van de deeltjes wanneer ze samenkleven tot korrels en, als gevolg daarvan, een overeenkomstige vermindering van de wrijving die tijdens de beweging tussen deze deeltjes optreedt. Stratificatie van een meercomponentig poedermengsel treedt gewoonlijk op door verschillen in deeltjesgrootte en specifieke zwaartekrachtwaarden van de samenstellende medicinale en excipiënscomponenten. Deze stratificatie kan optreden door verschillende trillingen van de tablettenmachine of de trechter. Het loslaten van de tabletmassa is een gevaarlijk en onacceptabel proces, dat in sommige gevallen leidt tot bijna volledige afscheiding van het bestanddeel met het hoogste soortelijk gewicht van het mengsel en tot het mislukken van de dosering ervan. Granulatie voorkomt dit gevaar omdat het deeltjes van verschillende grootte en dichtheid aan elkaar laat kleven. Het resulterende granulaat krijgt, mits de grootte van de resulterende korrels hetzelfde is, een vrij constante bulkmassa. De sterkte van het granulaat speelt ook een belangrijke rol: sterke granulaten schuren minder snel en hebben een betere stroombaarheid.

Granuleren kan "nat" en "droog" gebeuren. Bij nat granuleren worden vloeistoffen - oplossingen van hulpstoffen - gebruikt; bij droog granuleren worden geen bevochtigingsvloeistoffen gebruikt of worden deze slechts in één bepaalde stap van de voorbereiding van het materiaal voor het granuleren gebruikt.

Granuleren kan "nat" en "droog" gebeuren. Bij nat granuleren worden vloeistoffen - oplossingen van hulpstoffen - gebruikt; bij droog granuleren worden geen bevochtigingsvloeistoffen gebruikt of worden deze slechts in één bepaalde stap van de voorbereiding van het materiaal voor het granuleren gebruikt.

Granuleren

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348

De droge granulatiemethode bestaat uit het mengen van poeders en het bevochtigen met lijmoplossingen in emailmengers, gevolgd door het drogen tot een klonterige massa. De massa wordt dan tot een grof poeder gemaakt met behulp van walsen of een schijvenmolen. Pelletiseren door malen wordt gebruikt wanneer het bevochtigde materiaal reageert met het materiaal wanneer het wordt afgeveegd. In sommige gevallen, als de preparaten ontleden in aanwezigheid van water, chemische interactiereacties aangaan tijdens het drogen of fysieke veranderingen ondergaan (smelten, zachter worden, kleurverandering) - worden ze onderworpen aan briketteren. Hiertoe worden briketten onder hoge druk uit het poeder geperst op speciale briketpersen met grote matrices (25-50 mm). De resulterende briketten worden vermalen op rol- of schijfmolens, gefractioneerd met zeven en geperst op pelletmachines tot pellets van een bepaalde massa en diameter. Pelletiseren volgens de briketmethode kan ook worden gebruikt als de geneesmiddelsubstantie een goede samendrukbaarheid heeft en er geen extra binding van de deeltjes met bindmiddelen nodig is.

Momenteel worden bij de droge granulatiemethode droge bindmiddelen (bijv. microkristallijne cellulose, polyethyleenoxide) in de tabletmassa van poeders gebracht, die onder druk zorgen voor binding van deeltjes, zowel hydrofiele als hydrofobe stoffen.

Momenteel worden bij de droge granulatiemethode droge bindmiddelen (bijv. microkristallijne cellulose, polyethyleenoxide) in de tabletmassa van poeders gebracht, die onder druk zorgen voor binding van deeltjes, zowel hydrofiele als hydrofobe stoffen.

Natte granulatie bestaat uit de volgende bewerkingen:

a) Hetmalen van de tabletmassa. Deze procedure wordt meestal uitgevoerd in kogelmolens en we hebben er hierboven al over geschreven. Het daarna verkregen poeder wordt gezeefd door trilzeven.

Trilzeven zijn zeer efficiënte, effectieve en betrouwbare apparaten voor het zeven van poedervormige, korrelige en klonterige materialen en kunnen gebruikt worden voor het ontwateren van materialen. De zeven worden meestal geleverd in een configuratie met twee dekken (zeven in drie fracties). Op verzoek van de klant kunnen de korven worden voorzien van een extra dek (scheiding van materiaal in 4 fracties) of kan er maar één dek overblijven (scheiding van materiaal in 2 fracties) en kunnen er mazen met de gewenste maaswijdte worden geïnstalleerd. De zeven zijn verkrijgbaar in roestvrij staal of koolstofstaal.

b) Bevochtigen. Als bindmiddelen worden water, alcohol, suikerstroop, gelatineoplossing en 5% zetmeelbindmiddel aanbevolen. De benodigde hoeveelheid bindmiddelen wordt proefondervindelijk vastgesteld voor elke tabletmassa. Om het poeder überhaupt te laten granuleren, moet het tot op zekere hoogte bevochtigd worden. De adequaatheid van hydratatie wordt als volgt beoordeeld: een kleine hoeveelheid massa (0,5 - 1 g) wordt tussen duim en wijsvinger samengeknepen; de resulterende "cake" mag niet aan je vingers kleven (overmatige hydratatie) en verkruimelen wanneer je het laat vallen van een hoogte van 15 - 20 cm (onvoldoende hydratatie). Bevochtiging wordt uitgevoerd in een mixer met S (sigma)-vormige bladen, die op verschillende snelheden draaien: de voorste - met een snelheid van 17 - 24 rpm, en de achterste - 8 - 11 rpm, de bladen kunnen in de tegenovergestelde richting draaien. Om de mixer te legen, wordt de behuizing gekanteld en wordt de massa door de bladen naar buiten geduwd.

c) De granulatie wordt uitgevoerd door de verkregen massa door een zeef met een maaswijdte van 3 - 5 mm (nummer 20, 40 en 50) te wrijven. Zeven van geweven draad zijn niet toegestaan om te voorkomen dat er stukjes draad in de korrelmassa terechtkomen. Het malen gebeurt met behulp van speciale maalmachines - granulatoren. In een verticale geperforeerde cilinder wordt de gegranuleerde massa gegoten en door de gaten gewreven met behulp van veerschoepen.

d) Drogen en verwerken van de korrels. De korrels worden in een dunne laag uitgespreid op pallets en gedroogd, soms in de lucht bij kamertemperatuur, maar vaker bij 30-40 °C in een droogkamer. Het restvocht in de korrels mag niet hoger zijn dan 2%.

Meestal worden het mengen en gelijkmatig bevochtigen van het poedermengsel met verschillende pelletiseeroplossingen gecombineerd en uitgevoerd in één menger. Soms worden mengen en pelletiseren gecombineerd in één machine (hogesnelheidsmengers - pelletiseerders). Mengen wordt bereikt door de deeltjes krachtig en geforceerd cirkelvormig te mengen en met elkaar te laten botsen. Het mengproces om een homogeen mengsel te verkrijgen duurt 3 tot 5 minuten. Daarna wordt pelletiseervloeistof toegevoegd aan het voorgemengde poeder in de menger en wordt het mengsel nog eens 3 - 10 minuten geroerd. Nadat het pelleteren is voltooid, wordt de afvoerklep geopend en wordt het eindproduct uitgegoten door de schraper langzaam rond te draaien. Een ander apparaat voor het combineren van mengen en pelleteren is de centrifugaal menger - pelletiseerder.

Vergeleken met het drogen in droogkasten, die een lage productiviteit hebben en waarbij de droogtijd 20 tot 24 uur bedraagt, wordt het drogen van granulaten in een wervelbed (wervelbed) als veelbelovender beschouwd. De belangrijkste voordelen zijn: hoge intensiteit van het proces; verlaging van de specifieke energiekosten; de mogelijkheid om het proces volledig te automatiseren.

Als natte pelletiseerbewerkingen worden uitgevoerd in aparte apparaten, dan wordt het drogen van de pellets gevolgd door een droge pelletiseerbewerking. Na het drogen zijn de pellets geen uniforme massa en bevatten ze vaak klonters van samengeklonterde korrels. Daarom worden de pellets opnieuw naar de maalmachine gevoerd. Daarna wordt het resulterende stof uit de korrels gezeefd.

Omdat de korrels die na het droog granuleren zijn verkregen een ruw oppervlak hebben, waardoor het moeilijk is om ze tijdens het tabletteren uit de trechter te gieten, en de korrels bovendien aan de matrix en de ponsen van de tablettenpers kunnen blijven kleven, waardoor de tabletten niet alleen aan gewicht verliezen, maar ook defecten vertonen, wordt overgegaan tot het "verpoederen" van de korrels. Deze bewerking wordt uitgevoerd door het vrij aanbrengen van fijngemalen stoffen op het oppervlak van de korrels. Door het verpoederen worden glij- en losmiddelen in de korrelmassa gebracht.

a) Hetmalen van de tabletmassa. Deze procedure wordt meestal uitgevoerd in kogelmolens en we hebben er hierboven al over geschreven. Het daarna verkregen poeder wordt gezeefd door trilzeven.

Trilzeven zijn zeer efficiënte, effectieve en betrouwbare apparaten voor het zeven van poedervormige, korrelige en klonterige materialen en kunnen gebruikt worden voor het ontwateren van materialen. De zeven worden meestal geleverd in een configuratie met twee dekken (zeven in drie fracties). Op verzoek van de klant kunnen de korven worden voorzien van een extra dek (scheiding van materiaal in 4 fracties) of kan er maar één dek overblijven (scheiding van materiaal in 2 fracties) en kunnen er mazen met de gewenste maaswijdte worden geïnstalleerd. De zeven zijn verkrijgbaar in roestvrij staal of koolstofstaal.

b) Bevochtigen. Als bindmiddelen worden water, alcohol, suikerstroop, gelatineoplossing en 5% zetmeelbindmiddel aanbevolen. De benodigde hoeveelheid bindmiddelen wordt proefondervindelijk vastgesteld voor elke tabletmassa. Om het poeder überhaupt te laten granuleren, moet het tot op zekere hoogte bevochtigd worden. De adequaatheid van hydratatie wordt als volgt beoordeeld: een kleine hoeveelheid massa (0,5 - 1 g) wordt tussen duim en wijsvinger samengeknepen; de resulterende "cake" mag niet aan je vingers kleven (overmatige hydratatie) en verkruimelen wanneer je het laat vallen van een hoogte van 15 - 20 cm (onvoldoende hydratatie). Bevochtiging wordt uitgevoerd in een mixer met S (sigma)-vormige bladen, die op verschillende snelheden draaien: de voorste - met een snelheid van 17 - 24 rpm, en de achterste - 8 - 11 rpm, de bladen kunnen in de tegenovergestelde richting draaien. Om de mixer te legen, wordt de behuizing gekanteld en wordt de massa door de bladen naar buiten geduwd.

c) De granulatie wordt uitgevoerd door de verkregen massa door een zeef met een maaswijdte van 3 - 5 mm (nummer 20, 40 en 50) te wrijven. Zeven van geweven draad zijn niet toegestaan om te voorkomen dat er stukjes draad in de korrelmassa terechtkomen. Het malen gebeurt met behulp van speciale maalmachines - granulatoren. In een verticale geperforeerde cilinder wordt de gegranuleerde massa gegoten en door de gaten gewreven met behulp van veerschoepen.

d) Drogen en verwerken van de korrels. De korrels worden in een dunne laag uitgespreid op pallets en gedroogd, soms in de lucht bij kamertemperatuur, maar vaker bij 30-40 °C in een droogkamer. Het restvocht in de korrels mag niet hoger zijn dan 2%.

Meestal worden het mengen en gelijkmatig bevochtigen van het poedermengsel met verschillende pelletiseeroplossingen gecombineerd en uitgevoerd in één menger. Soms worden mengen en pelletiseren gecombineerd in één machine (hogesnelheidsmengers - pelletiseerders). Mengen wordt bereikt door de deeltjes krachtig en geforceerd cirkelvormig te mengen en met elkaar te laten botsen. Het mengproces om een homogeen mengsel te verkrijgen duurt 3 tot 5 minuten. Daarna wordt pelletiseervloeistof toegevoegd aan het voorgemengde poeder in de menger en wordt het mengsel nog eens 3 - 10 minuten geroerd. Nadat het pelleteren is voltooid, wordt de afvoerklep geopend en wordt het eindproduct uitgegoten door de schraper langzaam rond te draaien. Een ander apparaat voor het combineren van mengen en pelleteren is de centrifugaal menger - pelletiseerder.

Vergeleken met het drogen in droogkasten, die een lage productiviteit hebben en waarbij de droogtijd 20 tot 24 uur bedraagt, wordt het drogen van granulaten in een wervelbed (wervelbed) als veelbelovender beschouwd. De belangrijkste voordelen zijn: hoge intensiteit van het proces; verlaging van de specifieke energiekosten; de mogelijkheid om het proces volledig te automatiseren.

Als natte pelletiseerbewerkingen worden uitgevoerd in aparte apparaten, dan wordt het drogen van de pellets gevolgd door een droge pelletiseerbewerking. Na het drogen zijn de pellets geen uniforme massa en bevatten ze vaak klonters van samengeklonterde korrels. Daarom worden de pellets opnieuw naar de maalmachine gevoerd. Daarna wordt het resulterende stof uit de korrels gezeefd.

Omdat de korrels die na het droog granuleren zijn verkregen een ruw oppervlak hebben, waardoor het moeilijk is om ze tijdens het tabletteren uit de trechter te gieten, en de korrels bovendien aan de matrix en de ponsen van de tablettenpers kunnen blijven kleven, waardoor de tabletten niet alleen aan gewicht verliezen, maar ook defecten vertonen, wordt overgegaan tot het "verpoederen" van de korrels. Deze bewerking wordt uitgevoerd door het vrij aanbrengen van fijngemalen stoffen op het oppervlak van de korrels. Door het verpoederen worden glij- en losmiddelen in de korrelmassa gebracht.

Stoffracties worden verwijderd van het oppervlak van tabletten die uit de tablettenpers komen door ontstoffers (vibratietablettenontstoffers en schroeftablettenontstoffers). De tabletten gaan door een roterende, geperforeerde trommel en worden ontdaan van stof, dat wordt afgezogen door een stofzuiger.

Het verkrijgen van een tablet is een complex arbeidsintensief proces dat bestaat uit verschillende technologische stappen, die elk zeer belangrijk zijn omdat het tablet aan een aantal eisen moet voldoen: uiterlijk, sterkte, gemiddelde massa, desintegratie, oplossen, slijtvastheid, enz. In dit deel bespreken we de keuze van vorm en ontwerp vanuit technologisch oogpunt. De markt wordt voornamelijk gedomineerd door ronde tabletvormen met verschillende profielen. Maar de laatste tijd gebruiken fabrikanten steeds vaker onderscheidende tekens op tabletten of kiezen ze voor andere vormen. Een van de redenen voor het verschijnen van tabletten met het logo en tabletten met een niet-ronde vorm is de wens van de fabrikant om hun product te onderscheiden en herkenbaar te maken op de markt.

Het tabletontwerp maakt het mogelijk om het product onderscheidende kenmerken te geven, waardoor het gemakkelijk te identificeren is tussen gelijksoortige producten en waardoor de loyaliteit van de consument aan het merk wordt beïnvloed.

Bij het kiezen van een tabletvorm is het belangrijk om creatief te zijn in het ontwerp. De verbeelding van de ontwerper kan elke vorm suggereren: naast de traditionele ronde vorm kan het tablet ovaal, elliptisch, vierkant, veelhoekig, enz. zijn. Je kunt dus verschillende geometrische vormen gebruiken om het tablet een merkidentiteit te geven.

De vorm van het tablet is een belangrijke parameter voor de functionaliteit - om het verpakkingsproces te vereenvoudigen, de oriëntatie van het tablet bij het aanbrengen van het logo en het gebruiksgemak. Het gebruik van inkepingen op het oppervlak van het tablet maakt het mogelijk om het tablet in kleinere gecontroleerde doses te verdelen: één inkeping om het tablet in twee delen te verdelen, twee inkepingen om het in vier delen te verdelen (4-delige incisie). Het is ook mogelijk om een speciale vorm voor de inkeping te gebruiken als het nodig is om de tablet met een vingerdruk te breken, wat erg handig is voor tabletten van klein formaat.

Het profiel van de tablet is belangrijk bij het aanbrengen van een film of suikerlaag op de tablet. Het kan veranderd worden om het oppervlak van de tablet te vergroten of te verkleinen, wat belangrijk kan zijn om de gewenste oplosbaarheid of gecontroleerde afgifte van de werkzame bestanddelen van de tablet te bereiken.

Het logo of de afbeelding die rechtstreeks op de tablet wordt gedrukt door het persen of drukken op de coating van de tablet is een andere manier om herkenning te geven aan het merk. Er kunnen afbeeldingen, tekeningen en tekens worden gebruikt, wat zeer relevant is voor de industrie.

Het pregen van een pons is een zeer gespecialiseerd gebied dat aandacht en ervaring vereist voor optimale prestaties. De fabrikant van het persgereedschap zal je adviseren over hoe je het beste karakter, de beste stijl en de beste lettergrootte kunt kiezen om problemen zoals afschilfering, deaminatie bij het produceren van tabletten en zwelling, holtes en erosie van de binnenkant van de coating enz. te voorkomen bij het aanbrengen van de coating. De kwaliteit en professionaliteit van de reliëfapplicatie bepaalt ook de duurzaamheid en levensduur van het persgereedschap.

Het ontwerp van het tablet, het gebruikte persgereedschap en het onderhoud ervan hebben een directe invloed op de kwaliteit van het geproduceerde tablet. Het aanschaffen van persgereedschap van hoogwaardig staal met verbeterde eigenschappen, minimale toleranties en fijn polijstwerk is slechts één kant van de zaak. Het persgereedschap moet periodiek worden geëvalueerd om te controleren hoe consistent en nauwkeurig de tabletten worden geproduceerd. Goed routineonderhoud van persgereedschap, inclusief schoonmaken, polijsten, meten en controleren, en veilige en betrouwbare opslag van gereedschap, kan de levensduur van persapparatuur verlengen.

Het tabletontwerp maakt het mogelijk om het product onderscheidende kenmerken te geven, waardoor het gemakkelijk te identificeren is tussen gelijksoortige producten en waardoor de loyaliteit van de consument aan het merk wordt beïnvloed.

Bij het kiezen van een tabletvorm is het belangrijk om creatief te zijn in het ontwerp. De verbeelding van de ontwerper kan elke vorm suggereren: naast de traditionele ronde vorm kan het tablet ovaal, elliptisch, vierkant, veelhoekig, enz. zijn. Je kunt dus verschillende geometrische vormen gebruiken om het tablet een merkidentiteit te geven.

De vorm van het tablet is een belangrijke parameter voor de functionaliteit - om het verpakkingsproces te vereenvoudigen, de oriëntatie van het tablet bij het aanbrengen van het logo en het gebruiksgemak. Het gebruik van inkepingen op het oppervlak van het tablet maakt het mogelijk om het tablet in kleinere gecontroleerde doses te verdelen: één inkeping om het tablet in twee delen te verdelen, twee inkepingen om het in vier delen te verdelen (4-delige incisie). Het is ook mogelijk om een speciale vorm voor de inkeping te gebruiken als het nodig is om de tablet met een vingerdruk te breken, wat erg handig is voor tabletten van klein formaat.

Het profiel van de tablet is belangrijk bij het aanbrengen van een film of suikerlaag op de tablet. Het kan veranderd worden om het oppervlak van de tablet te vergroten of te verkleinen, wat belangrijk kan zijn om de gewenste oplosbaarheid of gecontroleerde afgifte van de werkzame bestanddelen van de tablet te bereiken.

Het logo of de afbeelding die rechtstreeks op de tablet wordt gedrukt door het persen of drukken op de coating van de tablet is een andere manier om herkenning te geven aan het merk. Er kunnen afbeeldingen, tekeningen en tekens worden gebruikt, wat zeer relevant is voor de industrie.

Het pregen van een pons is een zeer gespecialiseerd gebied dat aandacht en ervaring vereist voor optimale prestaties. De fabrikant van het persgereedschap zal je adviseren over hoe je het beste karakter, de beste stijl en de beste lettergrootte kunt kiezen om problemen zoals afschilfering, deaminatie bij het produceren van tabletten en zwelling, holtes en erosie van de binnenkant van de coating enz. te voorkomen bij het aanbrengen van de coating. De kwaliteit en professionaliteit van de reliëfapplicatie bepaalt ook de duurzaamheid en levensduur van het persgereedschap.

Het ontwerp van het tablet, het gebruikte persgereedschap en het onderhoud ervan hebben een directe invloed op de kwaliteit van het geproduceerde tablet. Het aanschaffen van persgereedschap van hoogwaardig staal met verbeterde eigenschappen, minimale toleranties en fijn polijstwerk is slechts één kant van de zaak. Het persgereedschap moet periodiek worden geëvalueerd om te controleren hoe consistent en nauwkeurig de tabletten worden geproduceerd. Goed routineonderhoud van persgereedschap, inclusief schoonmaken, polijsten, meten en controleren, en veilige en betrouwbare opslag van gereedschap, kan de levensduur van persapparatuur verlengen.

Persen (tabletteren). Dit is het proces waarbij onder druk tabletten worden gevormd uit korrelig of poedervormig materiaal. In de moderne farmaceutische productie wordt tabletteren uitgevoerd op speciale persen - tabletpersen, een andere naam - roterende tablettenmachine (RTM).

Het persen op tablettenpersen wordt uitgevoerd met een persgereedschap dat bestaat uit een matrix en twee ponsen.

De technologische cyclus van tablettenpersen bestaat uit een reeks opeenvolgende bewerkingen: doseren van materiaal, persen (vorming van een tablet), uitwerpen en storten. Al deze handelingen worden automatisch na elkaar uitgevoerd door middel van de bijbehorende actuatoren.