Marvin "Popcorn" Sutton

Expert

- Joined

- Jul 25, 2021

- Messages

- 209

- Reaction score

- 321

- Points

- 63

La tecnologia di produzione delle compresse si chiama tabletting e prevede diverse operazioni successive per ottenere la forma desiderata.

La compressa è una forma di dosaggio ottenuta dalla pressatura di farmaci o di una miscela di farmaci ed eccipienti. È destinata all'uso orale interno. Le compresse sono una delle forme più comuni e promettenti di sostanze e costituiscono gran parte della quantità totale di farmaci.

Le compresse vengono prodotte pressando le polveri su macchine tablatrici. Questo è il metodo principale di produzione delle compresse.

La scelta dello schema tecnologico ottimale per la produzione di compresse dipende dalle proprietà fisico-chimiche e tecnologiche dei farmaci, dalla loro quantità nella compressa, dalla resistenza ai fattori ambientali, ecc.

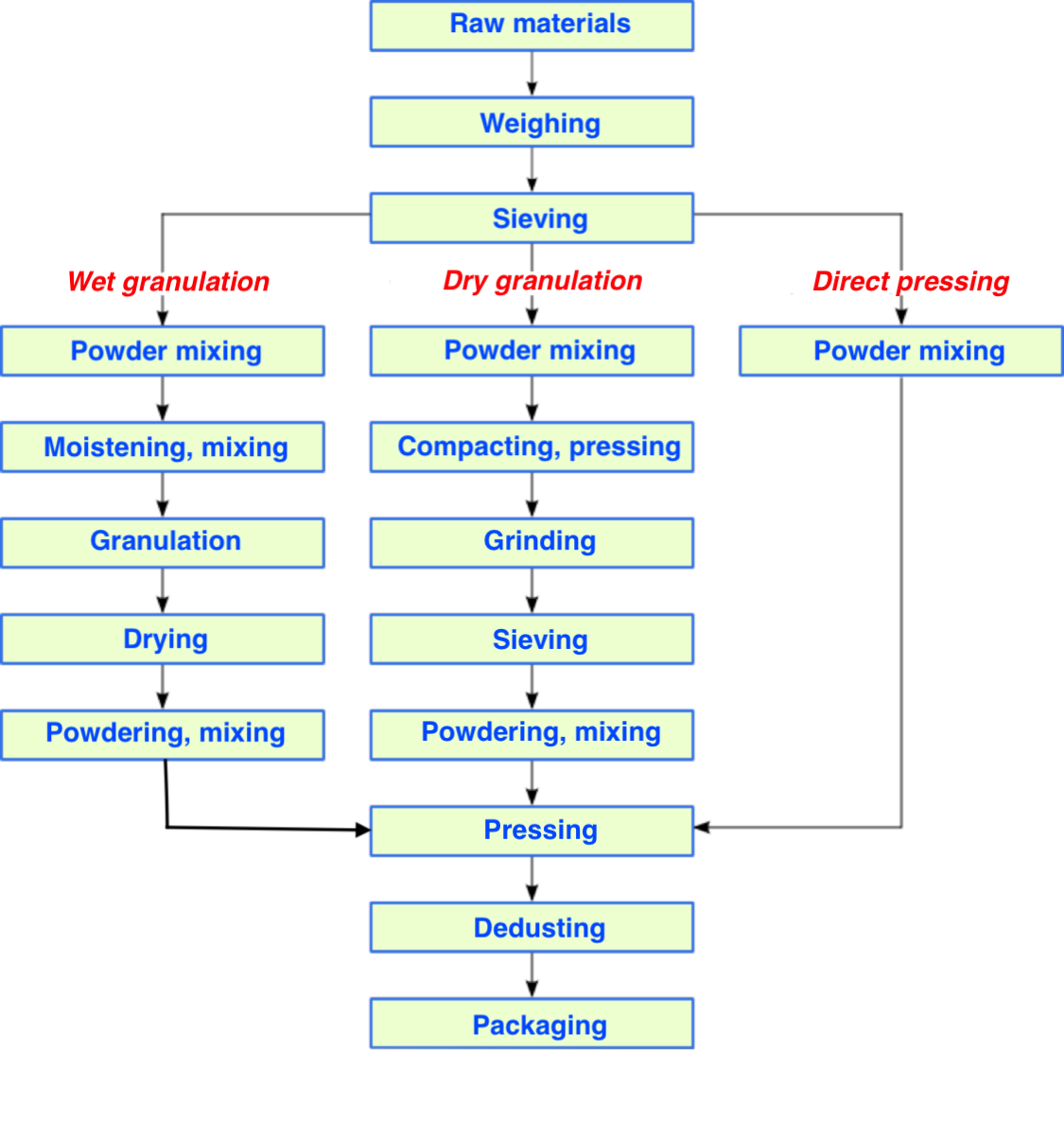

Attualmente vengono utilizzati tre metodi principali di produzione delle compresse: la compressione diretta delle sostanze, la granulazione a secco e a umido.

La compressa è una forma di dosaggio ottenuta dalla pressatura di farmaci o di una miscela di farmaci ed eccipienti. È destinata all'uso orale interno. Le compresse sono una delle forme più comuni e promettenti di sostanze e costituiscono gran parte della quantità totale di farmaci.

Questo perché le compresse presentano una serie di vantaggi rispetto ad altre forme di sostanze.

Accuratezza del dosaggio delle sostanze introdotte nella compressa: l'omogeneità (uniformità) della distribuzione del principio attivo nella compressa, il peso corretto sia della compressa che dei farmaci che la compongono.

L'accuratezza del dosaggio dipende dall'omogeneità della massa della compressa, che viene garantita da un'attenta miscelazione di farmaci ed eccipienti e dalla loro distribuzione uniforme nella massa totale. L'accuratezza del dosaggio dipende anche dalla rapidità e dall'insuccesso del riempimento dello zoccolo della matrice della macchina per compresse. Se nel breve tempo in cui l'imbuto rimane sopra l'apertura della matrice viene erogato meno materiale di quello che la matrice può accettare, il peso delle compresse ricevute sarà insufficiente. La velocità di riempimento della matrice dipende dalla forma dell'imbuto, dall'angolo di inclinazione e dal fatto che le particelle del materiale da pellettizzare abbiano uno scorrimento sufficiente. Spesso le forze di attrito tra le singole particelle, dovute alla rugosità della loro superficie, sono così grandi che la cavità della matrice non viene riempita completamente o non viene riempita affatto a causa del ritardo della polvere nell'imbuto. In questi casi, al materiale vengono aggiunti agenti antifrizione per ridurre l'attrito tra le particelle conferendo loro una superficie liscia. Di solito le polveri piccole, che tendono ad aderire alla superficie dell'imbuto, hanno scarse proprietà di scorrimento, quindi è necessario aumentare artificialmente la dimensione delle particelle fino al valore ottimale granulando il materiale.

La delaminazione provoca una variazione del peso delle compresse. In alcuni casi, la delaminazione può essere evitata installando un piccolo agitatore nell'imbuto, ma una misura più radicale è quella di uniformare le dimensioni delle particelle granulando il materiale.

Quando si parla di omogeneità del materiale, si intende anche l'omogeneità della forma delle particelle. Le particelle che hanno un contorno spaziale diverso a parità di massa saranno collocate nel nido della matrice con una compattezza diversa. Ciò causerà anche fluttuazioni nella massa delle compresse. L'allineamento della forma delle particelle si ottiene con il processo di pellettizzazione. È difficile ottenere l'omogeneità dei granuli, quindi, variando il rapporto delle frazioni di granulato per esperimento, è possibile stabilire la composizione ottimale corrispondente alla migliore scorrevolezza e all'alta qualità delle compresse a una certa pressione di pressatura.

L'accuratezza del dosaggio dipende dall'omogeneità della massa della compressa, che viene garantita da un'attenta miscelazione di farmaci ed eccipienti e dalla loro distribuzione uniforme nella massa totale. L'accuratezza del dosaggio dipende anche dalla rapidità e dall'insuccesso del riempimento dello zoccolo della matrice della macchina per compresse. Se nel breve tempo in cui l'imbuto rimane sopra l'apertura della matrice viene erogato meno materiale di quello che la matrice può accettare, il peso delle compresse ricevute sarà insufficiente. La velocità di riempimento della matrice dipende dalla forma dell'imbuto, dall'angolo di inclinazione e dal fatto che le particelle del materiale da pellettizzare abbiano uno scorrimento sufficiente. Spesso le forze di attrito tra le singole particelle, dovute alla rugosità della loro superficie, sono così grandi che la cavità della matrice non viene riempita completamente o non viene riempita affatto a causa del ritardo della polvere nell'imbuto. In questi casi, al materiale vengono aggiunti agenti antifrizione per ridurre l'attrito tra le particelle conferendo loro una superficie liscia. Di solito le polveri piccole, che tendono ad aderire alla superficie dell'imbuto, hanno scarse proprietà di scorrimento, quindi è necessario aumentare artificialmente la dimensione delle particelle fino al valore ottimale granulando il materiale.

La delaminazione provoca una variazione del peso delle compresse. In alcuni casi, la delaminazione può essere evitata installando un piccolo agitatore nell'imbuto, ma una misura più radicale è quella di uniformare le dimensioni delle particelle granulando il materiale.

Quando si parla di omogeneità del materiale, si intende anche l'omogeneità della forma delle particelle. Le particelle che hanno un contorno spaziale diverso a parità di massa saranno collocate nel nido della matrice con una compattezza diversa. Ciò causerà anche fluttuazioni nella massa delle compresse. L'allineamento della forma delle particelle si ottiene con il processo di pellettizzazione. È difficile ottenere l'omogeneità dei granuli, quindi, variando il rapporto delle frazioni di granulato per esperimento, è possibile stabilire la composizione ottimale corrispondente alla migliore scorrevolezza e all'alta qualità delle compresse a una certa pressione di pressatura.

Qualità delle compresse: conservazione delle sostanze allo stato pressato; durata meccanica; durezza/fragilità. Le compresse devono avere una resistenza sufficiente per rimanere intatte sotto le influenze meccaniche durante l'imballaggio, il trasporto e la conservazione.

La resistenza meccanica è dovuta all'incastro delle particelle. La pellettizzazione viene eseguita mediante pressatura con l'ausilio di macchine per compresse a una pressione di 50-300 MPa (di solito 250 MPa, meno spesso superiore). All'inizio del processo di pressatura la massa del pellet viene compattata, le particelle si avvicinano e si creano le condizioni per le forze di interazione intermolecolare ed elettrostatica. Le forze di interazione intermolecolare si manifestano quando le particelle si avvicinano a una distanza di 10"6-10"7 cm.

Il processo di pressatura della massa della compressa può essere suddiviso in tre fasi.

La resistenza meccanica dipende dalla quantità di pressione nel processo di pressatura ed è importante tracciare come la pressione aumenterà durante la pressatura. Nelle macchine per compresse a impatto (eccentriche) la pressione aumenta bruscamente, per cui la superficie della compressa sottoposta all'impatto dei punzoni si riscalda fortemente (l'energia meccanica viene convertita in energia termica) e le sostanze si fondono, formando uno strato di cemento continuo.

Nelle macchine per compresse rotanti, la pressione aumenta gradualmente, ottenendo risultati migliori perché consente una più lunga esposizione alla pressione sulla massa della compressa. Più a lungo viene applicata la pressione, più l'aria viene completamente rimossa dal materiale in pellet, che può avere un effetto dannoso sui pellet una volta rilasciata la pressione. Inoltre, il riscaldamento della compressa in superficie è notevolmente ridotto, il che elimina gli effetti nocivi dell'aumento di temperatura sulle sostanze che la compongono.

L'uso di un'elevata pressione di pressatura può avere un effetto negativo sulla qualità della compressa e contribuire all'usura della macchina. L'alta pressione può essere compensata aggiungendo sostanze che hanno un grande momento di dipolo e garantiscono l'adesione delle particelle a pressioni relativamente basse. L'acqua, avendo un momento di dipolo sufficiente, è un "ponte" tra queste particelle. L'acqua interferisce con il legame delle particelle di farmaci difficilmente solubili e insolubili. In questi casi, è necessaria l'aggiunta di sostanze con maggiore forza adesiva (soluzioni di amido, gelatina, ecc.) e, ancora una volta, è necessario ricorrere alla granulazione per introdurre nella massa pellettizzata degli agenti leganti che aumentino la plasticità dei farmaci; ciò manifesta una proprietà chiamata adesione, che fa sì che le particelle si attacchino l'una all'altra.

La resistenza meccanica è dovuta all'incastro delle particelle. La pellettizzazione viene eseguita mediante pressatura con l'ausilio di macchine per compresse a una pressione di 50-300 MPa (di solito 250 MPa, meno spesso superiore). All'inizio del processo di pressatura la massa del pellet viene compattata, le particelle si avvicinano e si creano le condizioni per le forze di interazione intermolecolare ed elettrostatica. Le forze di interazione intermolecolare si manifestano quando le particelle si avvicinano a una distanza di 10"6-10"7 cm.

Il processo di pressatura della massa della compressa può essere suddiviso in tre fasi.

La resistenza meccanica dipende dalla quantità di pressione nel processo di pressatura ed è importante tracciare come la pressione aumenterà durante la pressatura. Nelle macchine per compresse a impatto (eccentriche) la pressione aumenta bruscamente, per cui la superficie della compressa sottoposta all'impatto dei punzoni si riscalda fortemente (l'energia meccanica viene convertita in energia termica) e le sostanze si fondono, formando uno strato di cemento continuo.

Nelle macchine per compresse rotanti, la pressione aumenta gradualmente, ottenendo risultati migliori perché consente una più lunga esposizione alla pressione sulla massa della compressa. Più a lungo viene applicata la pressione, più l'aria viene completamente rimossa dal materiale in pellet, che può avere un effetto dannoso sui pellet una volta rilasciata la pressione. Inoltre, il riscaldamento della compressa in superficie è notevolmente ridotto, il che elimina gli effetti nocivi dell'aumento di temperatura sulle sostanze che la compongono.

L'uso di un'elevata pressione di pressatura può avere un effetto negativo sulla qualità della compressa e contribuire all'usura della macchina. L'alta pressione può essere compensata aggiungendo sostanze che hanno un grande momento di dipolo e garantiscono l'adesione delle particelle a pressioni relativamente basse. L'acqua, avendo un momento di dipolo sufficiente, è un "ponte" tra queste particelle. L'acqua interferisce con il legame delle particelle di farmaci difficilmente solubili e insolubili. In questi casi, è necessaria l'aggiunta di sostanze con maggiore forza adesiva (soluzioni di amido, gelatina, ecc.) e, ancora una volta, è necessario ricorrere alla granulazione per introdurre nella massa pellettizzata degli agenti leganti che aumentino la plasticità dei farmaci; ciò manifesta una proprietà chiamata adesione, che fa sì che le particelle si attacchino l'una all'altra.

Solubilità e disgregazione: la capacità di disintegrarsi o dissolversi entro i tempi specificati dalla documentazione scientifica e tecnica pertinente per determinati tipi di compresse.

La compressa deve avere la necessaria capacità di disgregarsi con una sufficiente resistenza meccanica. Una resistenza troppo elevata influisce sulla disgregazione della compressa e sul rilascio della sostanza farmacologica: il tempo di disgregazione aumenta e ciò ha un impatto negativo sulla qualità della compressa. La disgregazione dipende da una serie di ragioni:

- la quantità di leganti: le compresse devono contenerne la quantità necessaria per ottenere la forza richiesta;

- la pressione di compressione: una pressione eccessiva compromette la rottura della compressa;

- la qualità degli agenti allentanti che contribuiscono alla rottura della compressa;

- le proprietà delle sostanze contenute nella compressa, la loro capacità di sciogliersi in acqua, di essere bagnate dall'acqua, di gonfiarsi; le compresse con sostanze facilmente solubili si disintegrano più rapidamente e richiedono meno disintegranti.

La compressa deve avere la necessaria capacità di disgregarsi con una sufficiente resistenza meccanica. Una resistenza troppo elevata influisce sulla disgregazione della compressa e sul rilascio della sostanza farmacologica: il tempo di disgregazione aumenta e ciò ha un impatto negativo sulla qualità della compressa. La disgregazione dipende da una serie di ragioni:

- la quantità di leganti: le compresse devono contenerne la quantità necessaria per ottenere la forza richiesta;

- la pressione di compressione: una pressione eccessiva compromette la rottura della compressa;

- la qualità degli agenti allentanti che contribuiscono alla rottura della compressa;

- le proprietà delle sostanze contenute nella compressa, la loro capacità di sciogliersi in acqua, di essere bagnate dall'acqua, di gonfiarsi; le compresse con sostanze facilmente solubili si disintegrano più rapidamente e richiedono meno disintegranti.

La portabilità delle compresse facilita l'uso, la dispensazione, la conservazione e il trasporto delle sostanze.

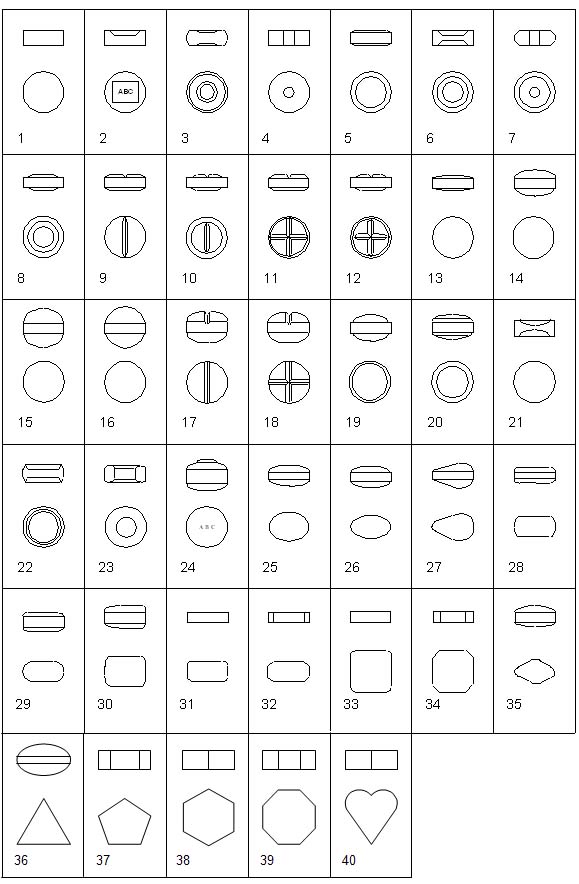

Le compresse sono lastre piatte o biconvesse di forma rotonda, ovale o di altro tipo. Il diametro delle compresse varia da 3 a 25 mm; il diametro più comune è di 5-14 mm. L'altezza delle compresse deve essere pari al 30-40% del loro diametro.

Le compresse di diametro superiore a 9 mm possono presentare un intaglio applicato durante la pressatura. Gli intagli facilitano la rottura della compressa e la suddivisione in 2 o 4 dosi per variare il dosaggio della sostanza.

Le compresse sono lastre piatte o biconvesse di forma rotonda, ovale o di altro tipo. Il diametro delle compresse varia da 3 a 25 mm; il diametro più comune è di 5-14 mm. L'altezza delle compresse deve essere pari al 30-40% del loro diametro.

Le compresse di diametro superiore a 9 mm possono presentare un intaglio applicato durante la pressatura. Gli intagli facilitano la rottura della compressa e la suddivisione in 2 o 4 dosi per variare il dosaggio della sostanza.

Produzione di compresse.

La massa sottoposta a tablatura deve avere un insieme di proprietà che soddisfino i requisiti sopra indicati: precisione di dosaggio, resistenza meccanica e disintegrabilità.Le compresse vengono prodotte pressando le polveri su macchine tablatrici. Questo è il metodo principale di produzione delle compresse.

La scelta dello schema tecnologico ottimale per la produzione di compresse dipende dalle proprietà fisico-chimiche e tecnologiche dei farmaci, dalla loro quantità nella compressa, dalla resistenza ai fattori ambientali, ecc.

Attualmente vengono utilizzati tre metodi principali di produzione delle compresse: la compressione diretta delle sostanze, la granulazione a secco e a umido.

La tecnologia di produzione delle compresse è suddivisa in diverse fasi:

Le

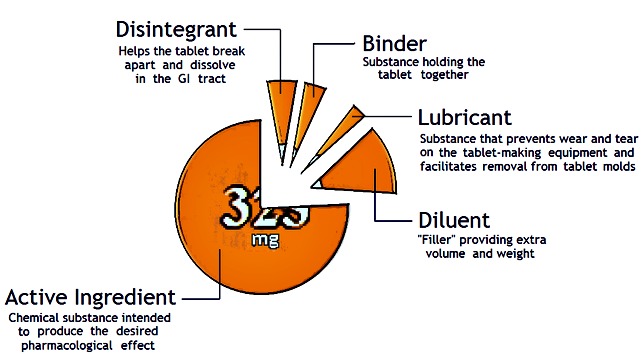

La scelta delle materie prime per le compresse deve essere affrontata con la massima attenzione. Le materie prime per l'industria farmaceutica sono sostanze organiche e inorganiche di qualità particolarmente elevata. I requisiti restrittivi posti a questi semilavorati riguardano non solo la purezza, ma anche i parametri tecnici rigorosamente definiti che derivano da un processo di produzione correttamente condotto. Per questo motivo, vale la pena prestare attenzione ai produttori di materie prime farmaceutiche che applicano standard di produzione elevati. Le materie prime per le compresse si dividono in due categorie: principi attivi ed eccipienti. La composizione della compressa viene accuratamente selezionata dai tecnologi, in modo che il prodotto soddisfi i parametri specificati. Di seguito sono riportate le caratteristiche più dettagliate dei principi attivi e degli eccipienti.

Un esempio di composizione di una compressa:

Quando si preparano le pasticche, la prima cosa da fare è scegliere l'ingrediente attivo principale. L'ingrediente attivo più comune nelle pillole è l'MDMA (3,4-metilendiossimetanfetamina), che è una droga da discoteca ed è popolare tra molti giovani. Ma si può usare qualsiasi sostanza che possa avere effetto se assunta per via orale.

Le diverse sostanze hanno effetti diversi su una persona e si dividono in classi: empatici, stimolanti, psichedelici e altri. Per questo motivo, è necessario studiare attentamente l'effetto e il dosaggio che si otterrà con l'assunzione del farmaco, utilizzando tutta la letteratura disponibile e Internet. Inoltre, si raccomanda di studiare l'effetto del dosaggio del farmaco sui volontari, prima di iniziare la produzione di massa. È particolarmente importante condurre biotest su volontari, se si intende utilizzare diversi principi attivi nella composizione della pillola, per calcolare le proporzioni ottimali di sostanze ad azione incrociata. È altamente sconsigliato utilizzare più di due principi attivi principali, perché aumenta il rischio di intolleranza individuale.

Quando si sceglie un principio attivo, è necessario procedere in base a diversi fattori: disponibilità delle materie prime, qualità, costo, domanda. Le sostanze più diffuse, le loro combinazioni e i loro dosaggi sono facilmente reperibili su Internet nei forum tematici.

Esempi di sostanze attive in compresse: Metilendiossimetanfetamina (MDMA), Metilendiossiamfetamina (MDA), Fluoramfetamina (4FA), Metilone (bk-MDMA), Mefedrone (4MMC), Metamfetamina, Anfetamina, Mescalina, 4-bromo-2,5-dimetossifenetilammina (2-cb), 3,4,5-trimetossi-alfa-metilfenilammina (TMA), ketamina, fenciclidina, 5-MeO-DiPT e molte altre...

Le diverse sostanze hanno effetti diversi su una persona e si dividono in classi: empatici, stimolanti, psichedelici e altri. Per questo motivo, è necessario studiare attentamente l'effetto e il dosaggio che si otterrà con l'assunzione del farmaco, utilizzando tutta la letteratura disponibile e Internet. Inoltre, si raccomanda di studiare l'effetto del dosaggio del farmaco sui volontari, prima di iniziare la produzione di massa. È particolarmente importante condurre biotest su volontari, se si intende utilizzare diversi principi attivi nella composizione della pillola, per calcolare le proporzioni ottimali di sostanze ad azione incrociata. È altamente sconsigliato utilizzare più di due principi attivi principali, perché aumenta il rischio di intolleranza individuale.

Quando si sceglie un principio attivo, è necessario procedere in base a diversi fattori: disponibilità delle materie prime, qualità, costo, domanda. Le sostanze più diffuse, le loro combinazioni e i loro dosaggi sono facilmente reperibili su Internet nei forum tematici.

Esempi di sostanze attive in compresse: Metilendiossimetanfetamina (MDMA), Metilendiossiamfetamina (MDA), Fluoramfetamina (4FA), Metilone (bk-MDMA), Mefedrone (4MMC), Metamfetamina, Anfetamina, Mescalina, 4-bromo-2,5-dimetossifenetilammina (2-cb), 3,4,5-trimetossi-alfa-metilfenilammina (TMA), ketamina, fenciclidina, 5-MeO-DiPT e molte altre...

Gli eccipienti sono sostanze utilizzate nel processo di produzione per conferire le proprietà desiderate alle compresse. Queste sostanze si dividono in classi:

Antiadesivi - eccipienti che riducono l'adesione o l'incollaggio del granulato o della polvere della massa della compressa alla superficie finale del punzone, utilizzati nel processo tecnologico di produzione delle compresse nella fase di pressatura.

Uno dei problemi della produzione di pellet è ottenere una buona fluidità del granulato nei dispositivi di alimentazione (imbuti, tramogge). I pellet o le polveri ottenute hanno una superficie ruvida, che rende difficile l'aspirazione dalla tramoggia di alimentazione alle prese con la matrice. Inoltre, i pellet possono aderire alle pareti della matrice e dei punzoni a causa dell'attrito che si sviluppa nelle aree di contatto delle particelle con l'utensile di pressatura delle compresse. Per eliminare o ridurre questi fenomeni indesiderati, si utilizzano agenti antifrizione rappresentati dal gruppo di scorrimento e dal gruppo di lubrificazione.

Gli agenti di scorrimento si adsorbono sulla superficie delle particelle (pellet), eliminano o riducono la loro rugosità, aumentandone la fluidità (scorrevolezza). I lubrificanti non solo riducono l'attrito nelle aree di contatto, ma facilitano anche notevolmente la deformazione delle particelle a causa dell'adsorbimento e della riduzione della loro forza, penetrando nelle microfessure. La funzione dei lubrificanti è quella di superare la forza di attrito tra i pellet e la parete della matrice, tra la compressa pressata e la parete della matrice al momento della spinta fuori dalla matrice da parte del punzone inferiore.

Il talco è una delle sostanze che rappresentano il tipo di silicati lamellari, che si basano su strati di impacchettamento esagonale denso. Gli strati sono legati tra loro da forze residue di van der Waals, il più debole di tutti i legami chimici. Grazie a questa proprietà e all'elevata dispersione delle particelle, sono in grado di deformarsi e scivolare bene.

Antiossidanti - eccipienti che impediscono l'ossidazione indesiderata del principio attivo o di un altro eccipiente grazie a forti proprietà riducenti o ad altri meccanismi di interazione dell'eccipiente.

Aromatizzanti - eccipienti destinati a conferire alle pillole l'odore desiderato, di solito l'odore di frutta, bacche, menta, vaniglia, ecc.

Tamponi - eccipienti destinati a regolare il pH dell'ambiente della compressa.

Agenti mascheranti del gusto - eccipienti destinati a conferire alle compresse il gusto desiderato, di solito il gusto di frutta, bacche, cioccolato, ecc. Come agenti mascheranti del gusto oggi si propone di utilizzare sostanze naturali e sintetiche sotto forma di soluzioni, sciroppi, estratti, essenze. Tra gli sciroppi sono particolarmente diffusi lo zucchero, la ciliegia, il lampone; tra le sostanze dolcificanti - saccarosio, lattosio, fruttosio, sorbitolo, saccarina. Il più promettente è il sorbitolo, un sostituto del saccarosio, che forma soluzioni viscose e stabilizza anche alcune sostanze medicinali. Oltre alle sostanze sopra citate, per la correzione del gusto si utilizzano varie composizioni mascheranti, le cui macromolecole sembrano avvolgere le molecole della sostanza medicinale e i recettori del gusto sulla lingua. Tra questi vi sono agar, alginati, metilcellulosa e pectine. Anche gli oli essenziali hanno un effetto correttivo: menta piperita, anice, arancia.

I coloranti vengono aggiunti per migliorare l'aspetto delle compresse, oltre che per indicare il gruppo terapeutico dei farmaci, come i sonniferi, velenosi. Inoltre, alcuni coloranti sono stabilizzatori di farmaci fotosensibili.

I coloranti approvati per l'uso nella tecnologia farmaceutica sono classificati in gruppi:

- pigmenti minerali (biossido di titanio - pigmento bianco, ossido di ferro), che vengono utilizzati sotto forma di polveri finemente macinate;

- coloranti di origine naturale (clorofilla, caratinoidi), che però presentano i seguenti inconvenienti: scarsa capacità colorante, scarsa resistenza alla luce, agli ossidanti e agli agenti riducenti, alle variazioni di pH, alle variazioni di temperatura;

- coloranti sintetici: indaco (blu), tartrazina (giallo), rosso acido 2C, tropeolina, eosina. A volte si usa una miscela di indaco e tartrazina, che ha un colore verde.

Idisintegranti sono sostanze ausiliarie utilizzate per disintegrare le compresse o sciogliere i farmaci. In base al meccanismo d'azione, i disintegranti si dividono in tre gruppi:

a) Rigonfiamento - rompono la compressa gonfiandola in un mezzo liquido. Questo gruppo comprende polveri di acido alginico e suoi sali, amilopectina, ecc.

b) Miglioramento della bagnabilità e della permeabilità all'acqua: amido, polisorbato-80, ecc.

c) Sostanze che formano gas: una miscela di acido citrico e tartarico con carbonato acido di sodio o carbonato di calcio - quando i componenti della miscela si sciolgono rilasciano anidride carbonica e distruggono la compressa.

Coloranti - sostanze ausiliarie utilizzate per dare colore alle compresse.

Riempitivi - eccipienti utilizzati per conferire un determinato volume o peso alle compresse. I riempitivi determinano le proprietà tecnologiche della massa da imbottigliare e le proprietà fisiche e meccaniche delle compresse finite.

Leganti - eccipienti utilizzati per garantire la resistenza delle compresse legando i componenti; nel processo di produzione sono utilizzati in forma solida (secca). Gli agenti leganti sono utilizzati per la granulazione e per garantire la necessaria resistenza di pellet e compresse. A questo scopo si utilizzano acqua, alcol etilico, soluzioni di gelatina, amido, zucchero, alginato di sodio, gomma naturale, derivati della cellulosa, polivinilpirrolidone, ecc. Quando si aggiungono sostanze di questo gruppo, è necessario tenere conto della possibilità di deterioramento della disintegrabilità della compressa e della velocità di rilascio della sostanza farmacologica.

Glidanti - eccipienti utilizzati nel processo di produzione delle compresse nella fase di pressatura per migliorare la fluidità dei granuli o della polvere riducendo l'attrito tra le particelle.

Lubrificanti - sostanze ausiliarie che contribuiscono a ridurre la forza di attrito tra la superficie della compressa e le pareti della cella di perforazione in cui si forma la compressa, utilizzate nel processo tecnologico di produzione delle compresse nella fase di pressatura,

umettanti - eccipienti utilizzati per legare i componenti delle compresse e di altre forme di dosaggio solide; utilizzati nel processo di produzione sotto forma di soluzione.

L'elenco totale degli eccipienti :

Allentante: gas di rigonfiamento che migliora la bagnabilità e la permeabilità all'acqua amido di frumento, patata, mais, riso, pectina, gelatina, metilcellulosa, carbossimetilcellulosa, amilopectina, agar-agar, acido alginico, alginato di potassio e di sodio, ecc. Miscela di idrogenocarbonato di sodio con acido citrico o tartarico, ecc. amido di frumento, amido di patate, amido di mais, amido di riso, zucchero, glucosio, polisorbato 80, aerosil, ecc. Leganti: acqua depurata, alcol etilico, pasta di amido, sciroppo di zucchero, carbossimetilcellulosa, ossetilcellulosa, soluzioni di ossipropilmetilcellulosa, alcol polivinilico, polivinilpirrolidone, gelatina, acido alginico, ecc.

Antisfregamento, lubrificanti: amido, talco, aerosil, polisorbato-80, ecc. acido stearico, stearato di calcio e magnesio, ecc.

Correttori di gusto, odore, colore: zucchero, glucosio, fruttosio, saccarosio, xilitolo, mannitolo, sorbitolo, glicina, asparkam, ecc. oli essenziali, concentrati di succo di frutta, mentolo, vanillina, essenze di frutta, ecc. indaco carminio, tartrazina (giallo), rosso acido 2C.

Coloranti: tropelina, eosina, carotene, clorofilla, ruberozum, biossido di titanio, carbone attivo, carbonato di calcio, argilla bianca, ossido di ferro, ecc.

Antiadesivi - eccipienti che riducono l'adesione o l'incollaggio del granulato o della polvere della massa della compressa alla superficie finale del punzone, utilizzati nel processo tecnologico di produzione delle compresse nella fase di pressatura.

Uno dei problemi della produzione di pellet è ottenere una buona fluidità del granulato nei dispositivi di alimentazione (imbuti, tramogge). I pellet o le polveri ottenute hanno una superficie ruvida, che rende difficile l'aspirazione dalla tramoggia di alimentazione alle prese con la matrice. Inoltre, i pellet possono aderire alle pareti della matrice e dei punzoni a causa dell'attrito che si sviluppa nelle aree di contatto delle particelle con l'utensile di pressatura delle compresse. Per eliminare o ridurre questi fenomeni indesiderati, si utilizzano agenti antifrizione rappresentati dal gruppo di scorrimento e dal gruppo di lubrificazione.

Gli agenti di scorrimento si adsorbono sulla superficie delle particelle (pellet), eliminano o riducono la loro rugosità, aumentandone la fluidità (scorrevolezza). I lubrificanti non solo riducono l'attrito nelle aree di contatto, ma facilitano anche notevolmente la deformazione delle particelle a causa dell'adsorbimento e della riduzione della loro forza, penetrando nelle microfessure. La funzione dei lubrificanti è quella di superare la forza di attrito tra i pellet e la parete della matrice, tra la compressa pressata e la parete della matrice al momento della spinta fuori dalla matrice da parte del punzone inferiore.

Il talco è una delle sostanze che rappresentano il tipo di silicati lamellari, che si basano su strati di impacchettamento esagonale denso. Gli strati sono legati tra loro da forze residue di van der Waals, il più debole di tutti i legami chimici. Grazie a questa proprietà e all'elevata dispersione delle particelle, sono in grado di deformarsi e scivolare bene.

Antiossidanti - eccipienti che impediscono l'ossidazione indesiderata del principio attivo o di un altro eccipiente grazie a forti proprietà riducenti o ad altri meccanismi di interazione dell'eccipiente.

Aromatizzanti - eccipienti destinati a conferire alle pillole l'odore desiderato, di solito l'odore di frutta, bacche, menta, vaniglia, ecc.

Tamponi - eccipienti destinati a regolare il pH dell'ambiente della compressa.

Agenti mascheranti del gusto - eccipienti destinati a conferire alle compresse il gusto desiderato, di solito il gusto di frutta, bacche, cioccolato, ecc. Come agenti mascheranti del gusto oggi si propone di utilizzare sostanze naturali e sintetiche sotto forma di soluzioni, sciroppi, estratti, essenze. Tra gli sciroppi sono particolarmente diffusi lo zucchero, la ciliegia, il lampone; tra le sostanze dolcificanti - saccarosio, lattosio, fruttosio, sorbitolo, saccarina. Il più promettente è il sorbitolo, un sostituto del saccarosio, che forma soluzioni viscose e stabilizza anche alcune sostanze medicinali. Oltre alle sostanze sopra citate, per la correzione del gusto si utilizzano varie composizioni mascheranti, le cui macromolecole sembrano avvolgere le molecole della sostanza medicinale e i recettori del gusto sulla lingua. Tra questi vi sono agar, alginati, metilcellulosa e pectine. Anche gli oli essenziali hanno un effetto correttivo: menta piperita, anice, arancia.

I coloranti vengono aggiunti per migliorare l'aspetto delle compresse, oltre che per indicare il gruppo terapeutico dei farmaci, come i sonniferi, velenosi. Inoltre, alcuni coloranti sono stabilizzatori di farmaci fotosensibili.

I coloranti approvati per l'uso nella tecnologia farmaceutica sono classificati in gruppi:

- pigmenti minerali (biossido di titanio - pigmento bianco, ossido di ferro), che vengono utilizzati sotto forma di polveri finemente macinate;

- coloranti di origine naturale (clorofilla, caratinoidi), che però presentano i seguenti inconvenienti: scarsa capacità colorante, scarsa resistenza alla luce, agli ossidanti e agli agenti riducenti, alle variazioni di pH, alle variazioni di temperatura;

- coloranti sintetici: indaco (blu), tartrazina (giallo), rosso acido 2C, tropeolina, eosina. A volte si usa una miscela di indaco e tartrazina, che ha un colore verde.

Idisintegranti sono sostanze ausiliarie utilizzate per disintegrare le compresse o sciogliere i farmaci. In base al meccanismo d'azione, i disintegranti si dividono in tre gruppi:

a) Rigonfiamento - rompono la compressa gonfiandola in un mezzo liquido. Questo gruppo comprende polveri di acido alginico e suoi sali, amilopectina, ecc.

b) Miglioramento della bagnabilità e della permeabilità all'acqua: amido, polisorbato-80, ecc.

c) Sostanze che formano gas: una miscela di acido citrico e tartarico con carbonato acido di sodio o carbonato di calcio - quando i componenti della miscela si sciolgono rilasciano anidride carbonica e distruggono la compressa.

Coloranti - sostanze ausiliarie utilizzate per dare colore alle compresse.

Riempitivi - eccipienti utilizzati per conferire un determinato volume o peso alle compresse. I riempitivi determinano le proprietà tecnologiche della massa da imbottigliare e le proprietà fisiche e meccaniche delle compresse finite.

Leganti - eccipienti utilizzati per garantire la resistenza delle compresse legando i componenti; nel processo di produzione sono utilizzati in forma solida (secca). Gli agenti leganti sono utilizzati per la granulazione e per garantire la necessaria resistenza di pellet e compresse. A questo scopo si utilizzano acqua, alcol etilico, soluzioni di gelatina, amido, zucchero, alginato di sodio, gomma naturale, derivati della cellulosa, polivinilpirrolidone, ecc. Quando si aggiungono sostanze di questo gruppo, è necessario tenere conto della possibilità di deterioramento della disintegrabilità della compressa e della velocità di rilascio della sostanza farmacologica.

Glidanti - eccipienti utilizzati nel processo di produzione delle compresse nella fase di pressatura per migliorare la fluidità dei granuli o della polvere riducendo l'attrito tra le particelle.

Lubrificanti - sostanze ausiliarie che contribuiscono a ridurre la forza di attrito tra la superficie della compressa e le pareti della cella di perforazione in cui si forma la compressa, utilizzate nel processo tecnologico di produzione delle compresse nella fase di pressatura,

umettanti - eccipienti utilizzati per legare i componenti delle compresse e di altre forme di dosaggio solide; utilizzati nel processo di produzione sotto forma di soluzione.

L'elenco totale degli eccipienti :

Allentante: gas di rigonfiamento che migliora la bagnabilità e la permeabilità all'acqua amido di frumento, patata, mais, riso, pectina, gelatina, metilcellulosa, carbossimetilcellulosa, amilopectina, agar-agar, acido alginico, alginato di potassio e di sodio, ecc. Miscela di idrogenocarbonato di sodio con acido citrico o tartarico, ecc. amido di frumento, amido di patate, amido di mais, amido di riso, zucchero, glucosio, polisorbato 80, aerosil, ecc. Leganti: acqua depurata, alcol etilico, pasta di amido, sciroppo di zucchero, carbossimetilcellulosa, ossetilcellulosa, soluzioni di ossipropilmetilcellulosa, alcol polivinilico, polivinilpirrolidone, gelatina, acido alginico, ecc.

Antisfregamento, lubrificanti: amido, talco, aerosil, polisorbato-80, ecc. acido stearico, stearato di calcio e magnesio, ecc.

Correttori di gusto, odore, colore: zucchero, glucosio, fruttosio, saccarosio, xilitolo, mannitolo, sorbitolo, glicina, asparkam, ecc. oli essenziali, concentrati di succo di frutta, mentolo, vanillina, essenze di frutta, ecc. indaco carminio, tartrazina (giallo), rosso acido 2C.

Coloranti: tropelina, eosina, carotene, clorofilla, ruberozum, biossido di titanio, carbone attivo, carbonato di calcio, argilla bianca, ossido di ferro, ecc.

Nella produzione di forme farmaceutiche di materiale in polvere, oltre alla miscelazione e alla pressatura, sono previste operazioni di macinazione, granulazione e tablatura.

Requisiti dei locali:

La pesatura dei materiali di partenza deve essere generalmente effettuata in una sala di pesatura separata, progettata per questo uso. Questo requisito esplicito per un'area di pesatura riflette l'importanza del processo. Oltre ai requisiti relativi alla disposizione, alle superfici e così via, i locali devono essere separati dagli altri locali dell'area di produzione. Durante la fase di pianificazione, la posizione del processo di pesatura deve essere stabilita in base ai flussi di materiale e personale definiti. La pesatura permanente in sale multifunzionali è quindi sconsigliata. Ciò è comprensibile, in quanto il sistema di pesatura deve essere definito in modo molto preciso con bilance e processi, al fine di evitare contaminazioni incrociate, confusioni o confusione.

Requisiti delle bilance:

Le bilance e i dispositivi di misura devono avere il campo di misura appropriato e la precisione richiesta. Devono essere calibrati regolarmente e ciò deve essere documentato. Data l'importanza del peso iniziale per i processi successivi e per la qualità del prodotto finale, i controlli devono essere eseguiti frequentemente, cioè in linea con l'utilizzo dell'area di pesatura. Di solito, oltre alla taratura, è necessario effettuare un controllo giornaliero delle prestazioni. Per i difetti della bilancia scoperti a posteriori nel corso della giornata, il numero di pesi critici iniziali può essere ridotto fino al momento del test di prestazione (esempio: giornaliero: test di prestazione con 3 pesi diversi all'interno dell'intervallo di calibrazione). Le tarature e i test di prestazione sono documentati nel registro.

La tolleranza ammessa deve essere specificata per il rispettivo intervallo di pesatura, tenendo conto delle imprecisioni di misurazione, ovvero della deviazione tollerata dal valore target.

Le attrezzature e gli utensili utilizzati per la manipolazione delle materie prime devono soddisfare i requisiti delle superfici nella produzione farmaceutica. Questi devono essere presi in considerazione quando si scelgono le parti a contatto con il prodotto, come i misurini (cuciture saldate tra manico e vaschetta, rivetti, ecc. che rendono difficile la pulizia), i sistemi di dosaggio (coclee di dosaggio), i sistemi di caricamento (pneumatici) e i giunti.

La pesatura dei materiali di partenza deve essere generalmente effettuata in una sala di pesatura separata, progettata per questo uso. Questo requisito esplicito per un'area di pesatura riflette l'importanza del processo. Oltre ai requisiti relativi alla disposizione, alle superfici e così via, i locali devono essere separati dagli altri locali dell'area di produzione. Durante la fase di pianificazione, la posizione del processo di pesatura deve essere stabilita in base ai flussi di materiale e personale definiti. La pesatura permanente in sale multifunzionali è quindi sconsigliata. Ciò è comprensibile, in quanto il sistema di pesatura deve essere definito in modo molto preciso con bilance e processi, al fine di evitare contaminazioni incrociate, confusioni o confusione.

Requisiti delle bilance:

Le bilance e i dispositivi di misura devono avere il campo di misura appropriato e la precisione richiesta. Devono essere calibrati regolarmente e ciò deve essere documentato. Data l'importanza del peso iniziale per i processi successivi e per la qualità del prodotto finale, i controlli devono essere eseguiti frequentemente, cioè in linea con l'utilizzo dell'area di pesatura. Di solito, oltre alla taratura, è necessario effettuare un controllo giornaliero delle prestazioni. Per i difetti della bilancia scoperti a posteriori nel corso della giornata, il numero di pesi critici iniziali può essere ridotto fino al momento del test di prestazione (esempio: giornaliero: test di prestazione con 3 pesi diversi all'interno dell'intervallo di calibrazione). Le tarature e i test di prestazione sono documentati nel registro.

La tolleranza ammessa deve essere specificata per il rispettivo intervallo di pesatura, tenendo conto delle imprecisioni di misurazione, ovvero della deviazione tollerata dal valore target.

Le attrezzature e gli utensili utilizzati per la manipolazione delle materie prime devono soddisfare i requisiti delle superfici nella produzione farmaceutica. Questi devono essere presi in considerazione quando si scelgono le parti a contatto con il prodotto, come i misurini (cuciture saldate tra manico e vaschetta, rivetti, ecc. che rendono difficile la pulizia), i sistemi di dosaggio (coclee di dosaggio), i sistemi di caricamento (pneumatici) e i giunti.

La macinazione di un farmaco viene utilizzata per ottenere l'omogeneità della miscelazione, l'eliminazione dei grandi aggregati nei materiali grumosi e appiccicosi, l'aumento degli effetti tecnologici e biologici.

La macinazione delle polveri porta a un certo aumento della forza e del numero di contatti tra le particelle e, di conseguenza, alla formazione di forti conglomerati. Sfruttando questa proprietà, l'industria del carbone ottiene granuli forti da polveri frantumate con il metodo della laminazione.

La macinazione fine delle polveri di farmaci, nonostante i possibili vantaggi in termini di biodisponibilità, non è stata ampiamente utilizzata, se non in casi isolati, nella tecnologia di produzione delle forme di dosaggio solido. Ciò è dovuto al fatto che il cristallo è una struttura rigida con una minima energia libera ed elevata energia interna. Pertanto, per la sua distruzione sono necessarie forze esterne significative. Allo stesso tempo, l'attrito aumenta nel sistema cristallino contemporaneamente alla sminuzzatura, riducendo il carico esterno applicato a valori che possono causare solo una deformazione elastica o plastica insignificante. Pertanto, l'efficienza della sminuzzatura, soprattutto nelle sostanze cristalline con un elevato punto di fusione, diminuisce rapidamente.

Per aumentare la deformazione plastica, si introduce una certa quantità di fase liquida nella polvere da macinare.

L'aumento dell'energia libera dei cristalli durante la macinazione può causare la distruzione meccanica e chimica dei farmaci e diminuirne la stabilità durante la conservazione.

La macinazione di sostanze altamente plastiche con un basso punto di fusione, come ad esempio i lubrificanti e gli scivoli, può portare a un aumento significativo della loro efficacia nella produzione di compresse.

Alcuni conglomerati morbidi di polveri possono essere eliminati setacciandoli o passandoli attraverso piastre perforate o setacci con fori di dimensioni specifiche. In altri casi, la setacciatura è parte integrante della macinazione per ottenere una miscela con una specifica distribuzione granulometrica.

La macinazione viene utilizzata anche per la lavorazione di granuli e compresse non standard.

Per la macinazione di polveri e granuli, vengono proposti numerosi dispositivi con diversi organi di lavoro. Spesso le unità di frantumazione fanno parte del complesso di apparecchiature per la lavorazione delle sostanze iniziali e dei prodotti finali - i granuli (granulatori, frullatori di pellet, classificatori, ecc.).

A causa delle piccole quantità di materiali macinati nelle fabbriche per questi scopi, in particolare, per la macinazione di granuli inferiori agli standard, vengono utilizzati pellettizzatori, mulini a sfere e a martelli, micromulini, ecc.

La macinazione delle polveri porta a un certo aumento della forza e del numero di contatti tra le particelle e, di conseguenza, alla formazione di forti conglomerati. Sfruttando questa proprietà, l'industria del carbone ottiene granuli forti da polveri frantumate con il metodo della laminazione.

La macinazione fine delle polveri di farmaci, nonostante i possibili vantaggi in termini di biodisponibilità, non è stata ampiamente utilizzata, se non in casi isolati, nella tecnologia di produzione delle forme di dosaggio solido. Ciò è dovuto al fatto che il cristallo è una struttura rigida con una minima energia libera ed elevata energia interna. Pertanto, per la sua distruzione sono necessarie forze esterne significative. Allo stesso tempo, l'attrito aumenta nel sistema cristallino contemporaneamente alla sminuzzatura, riducendo il carico esterno applicato a valori che possono causare solo una deformazione elastica o plastica insignificante. Pertanto, l'efficienza della sminuzzatura, soprattutto nelle sostanze cristalline con un elevato punto di fusione, diminuisce rapidamente.

Per aumentare la deformazione plastica, si introduce una certa quantità di fase liquida nella polvere da macinare.

L'aumento dell'energia libera dei cristalli durante la macinazione può causare la distruzione meccanica e chimica dei farmaci e diminuirne la stabilità durante la conservazione.

La macinazione di sostanze altamente plastiche con un basso punto di fusione, come ad esempio i lubrificanti e gli scivoli, può portare a un aumento significativo della loro efficacia nella produzione di compresse.

Alcuni conglomerati morbidi di polveri possono essere eliminati setacciandoli o passandoli attraverso piastre perforate o setacci con fori di dimensioni specifiche. In altri casi, la setacciatura è parte integrante della macinazione per ottenere una miscela con una specifica distribuzione granulometrica.

La macinazione viene utilizzata anche per la lavorazione di granuli e compresse non standard.

Per la macinazione di polveri e granuli, vengono proposti numerosi dispositivi con diversi organi di lavoro. Spesso le unità di frantumazione fanno parte del complesso di apparecchiature per la lavorazione delle sostanze iniziali e dei prodotti finali - i granuli (granulatori, frullatori di pellet, classificatori, ecc.).

A causa delle piccole quantità di materiali macinati nelle fabbriche per questi scopi, in particolare, per la macinazione di granuli inferiori agli standard, vengono utilizzati pellettizzatori, mulini a sfere e a martelli, micromulini, ecc.

Gli ingredienti costitutivi della miscela di compresse di farmaco ed eccipiente devono essere accuratamente miscelati per distribuirli uniformemente nella massa totale. Ottenere una miscela omogenea di compresse è un'operazione tecnologica molto importante e piuttosto complicata. A causa del fatto che le polveri hanno proprietà fisiche e chimiche diverse: dispersione, densità apparente, umidità, fluidità, ecc. In questa fase, si utilizzano miscelatori batch di tipo a pale, la cui forma può essere diversa, ma più spesso a verme o a zetoblade.

La compressione diretta è una combinazione di vari metodi tecnologici che migliorano le proprietà tecnologiche di base del materiale in compresse: fluidità e comprimibilità e ne ricavano compresse, bypassando la fase di granulazione.

Il metodo della pressatura diretta presenta una serie di vantaggi. Permette di ottenere un'elevata produttività della manodopera, di ridurre significativamente il tempo del ciclo tecnologico eliminando una serie di operazioni e di fasi, di eliminare l'uso di diverse posizioni di attrezzature, di ridurre lo spazio di produzione, di ridurre i costi energetici e di manodopera. La compressione diretta consente di ottenere compresse a partire da sostanze incompatibili con l'umidità e il calore. Oggi, tuttavia, meno di 20 tipi di compresse sono prodotti con questo metodo. Ciò è dovuto al fatto che la maggior parte dei farmaci non ha le proprietà che garantiscono la compressione diretta. Queste proprietà includono: forma isodiametrica dei cristalli, buona fluidità e comprimibilità, scarsa capacità adesiva allo strumento di pressatura delle compresse.

Attualmente, la tablicizzazione senza granulazione viene effettuata nei seguenti modi:

aggiungendo sostanze ausiliarie che migliorano le proprietà tecnologiche del materiale;

con alimentazione forzata del materiale da pellettizzare dalla tramoggia della macchina per compresse alla matrice;

con cristallizzazione prediretta della sostanza pressata.

Di grande importanza per la compressione diretta sono le dimensioni, la forza delle particelle, la comprimibilità, la fluidità, l'umidità e altre proprietà delle sostanze. Ad esempio, la forma oblunga delle particelle è accettabile per le compresse di cloruro di sodio, mentre la forma rotonda è quasi incompressibile. La migliore fluidità si osserva nelle polveri grossolane con una forma di particella equiaxiale e bassa porosità, come il lattosio e altre preparazioni simili di questo gruppo. Pertanto, tali preparazioni possono essere compattate prima della granulazione. Le polveri di farmaci con una dimensione delle particelle di 0,5 - 1,0 mm, un angolo di inclinazione naturale inferiore a 42°, un peso specifico superiore a 330 kg/m3 e una porosità inferiore al 37% si sono dimostrate le migliori.

Sono costituiti da un numero sufficiente di particelle isodiametriche di composizione frazionaria approssimativamente uguale e, di norma, non contengono un gran numero di piccole frazioni. Ciò che hanno in comune è la capacità di fuoriuscire uniformemente dall'imbuto sotto l'azione della loro stessa massa, cioè la capacità di dispensare spontaneamente per volume, nonché una discreta comprimibilità.

Tuttavia, la stragrande maggioranza dei farmaci non è in grado di dosare spontaneamente a causa di un contenuto significativo (oltre il 70%) di fini e irregolarità superficiali delle particelle, che causano un forte attrito interparticellare. In questi casi, vengono aggiunti agenti ausiliari per migliorare le proprietà di scorrimento e appartenenti alla classe degli agenti ausiliari di scorrimento.

Con questo metodo si producono compresse di vitamine, alcaloidi, cloridrato di efedrina e altri.

La cristallizzazione prediretta è uno dei metodi più difficili per ottenere farmaci adatti alla pressatura diretta. Questo metodo viene eseguito in due modi:

ricristallizzazione del prodotto finito nella modalità desiderata;

selezione di determinate condizioni di cristallizzazione del prodotto sintetizzato.

Applicando questi metodi, si ottiene una sostanza farmacologica cristallina con cristalli di sufficiente struttura isometrica (equiaxial), che emerge liberamente dall'imbuto e di conseguenza è facilmente soggetta a dosaggio volumetrico spontaneo, che è un prerequisito per la compressione diretta.

Per aumentare la pressabilità dei farmaci in compressione diretta, alla miscela di polveri vengono aggiunti adesivi secchi, spesso cellulosa microcristallina (MCC) o ossido di polietilene (PEO). Grazie alla sua capacità di assorbire acqua e idratare i singoli strati delle compresse, l'MCC ha un effetto favorevole sul rilascio del farmaco. L'MCC può essere utilizzato per produrre compresse resistenti ma non sempre ben disgregabili.

L'aggiunta di ultraamilopectina è consigliata per migliorare la degradabilità delle compresse di MCC.

Gli amidi modificati sono indicati per la compressione diretta. Questi ultimi entrano in interazione chimica con i farmaci, influenzando significativamente il rilascio e la loro attività biologica.

Lo zucchero del latte è spesso utilizzato per migliorare la fluidità delle polveri, così come il solfato di calcio granulato, che ha una buona fluidità e fornisce alle compresse una sufficiente resistenza meccanica. Anche la ciclodestrina viene utilizzata per aumentare la resistenza meccanica delle compresse e la loro degradabilità.

Per l'imbottigliamento diretto, si raccomanda il maltosio, che fornisce un tasso di riempimento uniforme ed è una sostanza a bassa igroscopicità. Si utilizza anche una miscela di lattosio e polivinilpirrolidone reticolato.

La tecnologia di produzione delle compresse prevede che i farmaci vengano accuratamente miscelati con la quantità di eccipienti richiesta e pressati su macchine per compresse. Gli svantaggi di questo metodo sono la possibilità di stratificazione della massa della compressa, le variazioni di dosaggio durante la pressatura con una piccola quantità di principi attivi e l'alta pressione utilizzata. Alcuni di questi svantaggi vengono minimizzati nella tablatura, forzando le sostanze pressate nella matrice. La realizzazione di questo metodo avviene tramite alcune modifiche costruttive delle parti della macchina, ad esempio la vibrazione di una scarpa, la rotazione della matrice in un certo angolo durante la pressatura, l'installazione di agitatori stellari di vario tipo in un imbuto di carica, l'aspirazione del materiale in un'apertura della matrice tramite il vuoto autocreato o un collegamento speciale con una linea del vuoto.

A quanto pare, la soluzione più promettente sarebbe l'alimentazione forzata delle sostanze pressate sulla base della vibrazione degli imbuti di carica combinata con un design accettabile degli spedienti.

Tuttavia, nonostante i progressi della compressione diretta nella produzione di compresse, questo metodo viene utilizzato per una gamma limitata di sostanze farmaceutiche.

Il metodo della pressatura diretta presenta una serie di vantaggi. Permette di ottenere un'elevata produttività della manodopera, di ridurre significativamente il tempo del ciclo tecnologico eliminando una serie di operazioni e di fasi, di eliminare l'uso di diverse posizioni di attrezzature, di ridurre lo spazio di produzione, di ridurre i costi energetici e di manodopera. La compressione diretta consente di ottenere compresse a partire da sostanze incompatibili con l'umidità e il calore. Oggi, tuttavia, meno di 20 tipi di compresse sono prodotti con questo metodo. Ciò è dovuto al fatto che la maggior parte dei farmaci non ha le proprietà che garantiscono la compressione diretta. Queste proprietà includono: forma isodiametrica dei cristalli, buona fluidità e comprimibilità, scarsa capacità adesiva allo strumento di pressatura delle compresse.

Attualmente, la tablicizzazione senza granulazione viene effettuata nei seguenti modi:

aggiungendo sostanze ausiliarie che migliorano le proprietà tecnologiche del materiale;

con alimentazione forzata del materiale da pellettizzare dalla tramoggia della macchina per compresse alla matrice;

con cristallizzazione prediretta della sostanza pressata.

Di grande importanza per la compressione diretta sono le dimensioni, la forza delle particelle, la comprimibilità, la fluidità, l'umidità e altre proprietà delle sostanze. Ad esempio, la forma oblunga delle particelle è accettabile per le compresse di cloruro di sodio, mentre la forma rotonda è quasi incompressibile. La migliore fluidità si osserva nelle polveri grossolane con una forma di particella equiaxiale e bassa porosità, come il lattosio e altre preparazioni simili di questo gruppo. Pertanto, tali preparazioni possono essere compattate prima della granulazione. Le polveri di farmaci con una dimensione delle particelle di 0,5 - 1,0 mm, un angolo di inclinazione naturale inferiore a 42°, un peso specifico superiore a 330 kg/m3 e una porosità inferiore al 37% si sono dimostrate le migliori.

Sono costituiti da un numero sufficiente di particelle isodiametriche di composizione frazionaria approssimativamente uguale e, di norma, non contengono un gran numero di piccole frazioni. Ciò che hanno in comune è la capacità di fuoriuscire uniformemente dall'imbuto sotto l'azione della loro stessa massa, cioè la capacità di dispensare spontaneamente per volume, nonché una discreta comprimibilità.

Tuttavia, la stragrande maggioranza dei farmaci non è in grado di dosare spontaneamente a causa di un contenuto significativo (oltre il 70%) di fini e irregolarità superficiali delle particelle, che causano un forte attrito interparticellare. In questi casi, vengono aggiunti agenti ausiliari per migliorare le proprietà di scorrimento e appartenenti alla classe degli agenti ausiliari di scorrimento.

Con questo metodo si producono compresse di vitamine, alcaloidi, cloridrato di efedrina e altri.

La cristallizzazione prediretta è uno dei metodi più difficili per ottenere farmaci adatti alla pressatura diretta. Questo metodo viene eseguito in due modi:

ricristallizzazione del prodotto finito nella modalità desiderata;

selezione di determinate condizioni di cristallizzazione del prodotto sintetizzato.

Applicando questi metodi, si ottiene una sostanza farmacologica cristallina con cristalli di sufficiente struttura isometrica (equiaxial), che emerge liberamente dall'imbuto e di conseguenza è facilmente soggetta a dosaggio volumetrico spontaneo, che è un prerequisito per la compressione diretta.

Per aumentare la pressabilità dei farmaci in compressione diretta, alla miscela di polveri vengono aggiunti adesivi secchi, spesso cellulosa microcristallina (MCC) o ossido di polietilene (PEO). Grazie alla sua capacità di assorbire acqua e idratare i singoli strati delle compresse, l'MCC ha un effetto favorevole sul rilascio del farmaco. L'MCC può essere utilizzato per produrre compresse resistenti ma non sempre ben disgregabili.

L'aggiunta di ultraamilopectina è consigliata per migliorare la degradabilità delle compresse di MCC.

Gli amidi modificati sono indicati per la compressione diretta. Questi ultimi entrano in interazione chimica con i farmaci, influenzando significativamente il rilascio e la loro attività biologica.

Lo zucchero del latte è spesso utilizzato per migliorare la fluidità delle polveri, così come il solfato di calcio granulato, che ha una buona fluidità e fornisce alle compresse una sufficiente resistenza meccanica. Anche la ciclodestrina viene utilizzata per aumentare la resistenza meccanica delle compresse e la loro degradabilità.

Per l'imbottigliamento diretto, si raccomanda il maltosio, che fornisce un tasso di riempimento uniforme ed è una sostanza a bassa igroscopicità. Si utilizza anche una miscela di lattosio e polivinilpirrolidone reticolato.

La tecnologia di produzione delle compresse prevede che i farmaci vengano accuratamente miscelati con la quantità di eccipienti richiesta e pressati su macchine per compresse. Gli svantaggi di questo metodo sono la possibilità di stratificazione della massa della compressa, le variazioni di dosaggio durante la pressatura con una piccola quantità di principi attivi e l'alta pressione utilizzata. Alcuni di questi svantaggi vengono minimizzati nella tablatura, forzando le sostanze pressate nella matrice. La realizzazione di questo metodo avviene tramite alcune modifiche costruttive delle parti della macchina, ad esempio la vibrazione di una scarpa, la rotazione della matrice in un certo angolo durante la pressatura, l'installazione di agitatori stellari di vario tipo in un imbuto di carica, l'aspirazione del materiale in un'apertura della matrice tramite il vuoto autocreato o un collegamento speciale con una linea del vuoto.

A quanto pare, la soluzione più promettente sarebbe l'alimentazione forzata delle sostanze pressate sulla base della vibrazione degli imbuti di carica combinata con un design accettabile degli spedienti.

Tuttavia, nonostante i progressi della compressione diretta nella produzione di compresse, questo metodo viene utilizzato per una gamma limitata di sostanze farmaceutiche.

La granulazione è il processo di trasformazione di un materiale in polvere in grani di una certa dimensione. Ciò è necessario per migliorare la fluidità della massa pellettizzata, che è il risultato di una significativa riduzione dell'area superficiale totale delle particelle quando si uniscono in granuli e, di conseguenza, una corrispondente riduzione dell'attrito che si verifica tra queste particelle durante il movimento. La stratificazione di una miscela di polveri multicomponente si verifica solitamente a causa delle differenze nelle dimensioni delle particelle e nei valori di peso specifico dei componenti del medicinale e dell'eccipiente. Questa stratificazione può verificarsi a causa delle diverse vibrazioni della macchina per compresse o del suo imbuto. L'allentamento della massa della compressa è un processo pericoloso e inaccettabile, che in alcuni casi porta alla separazione quasi completa del componente con il peso specifico più elevato dalla miscela e al fallimento del suo dosaggio. La granulazione evita questo pericolo perché permette a particelle di dimensioni e densità diverse di aderire tra loro. Il granulato risultante, a condizione che le dimensioni dei granuli risultanti siano le stesse, acquisisce una massa voluminosa abbastanza costante. Anche la forza dei granuli gioca un ruolo importante: i granuli forti sono meno inclini all'abrasione e hanno una migliore scorrevolezza.

La granulazione può essere "a umido" e "a secco". La granulazione a umido prevede l'uso di fluidi - soluzioni di sostanze ausiliarie; nella granulazione a secco, i fluidi umidificanti non vengono utilizzati o vengono utilizzati solo in una fase particolare della preparazione del materiale per la granulazione.

La granulazione può essere "a umido" e "a secco". La granulazione a umido prevede l'uso di fluidi - soluzioni di sostanze ausiliarie; nella granulazione a secco, i fluidi umidificanti non vengono utilizzati o vengono utilizzati solo in una fase particolare della preparazione del materiale per la granulazione.

Granulazione

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348

Il metodo di granulazione a secco consiste nel mescolare le polveri e inumidirle con soluzioni adesive in miscelatori a smalto, quindi essiccarle fino a ottenere una massa grumosa. La massa viene poi trasformata in polvere grossolana utilizzando rulli o un mulino a dischi. La pellettizzazione mediante macinazione viene utilizzata quando il materiale inumidito reagisce con il materiale quando viene strofinato. In alcuni casi, se i preparati si decompongono in presenza di acqua, entrano in reazioni chimiche di interazione durante l'essiccazione o subiscono cambiamenti fisici (fusione, ammorbidimento, cambiamento di colore) - vengono sottoposti a bricchettatura. A questo scopo, le bricchette vengono pressate dalla polvere su speciali presse bricchettatrici con matrici di grandi dimensioni (25-50 mm) ad alta pressione. Le bricchette ottenute vengono frantumate su mulini a rulli o a dischi, frazionate con vagli e pressate su macchine per pellet fino a ottenere pellet di una determinata massa e diametro. La pellettizzazione con il metodo della bricchettatura può essere utilizzata anche nei casi in cui la sostanza farmacologica abbia una buona comprimibilità e non richieda un ulteriore legame delle particelle con leganti.

Attualmente, il metodo di granulazione a secco introduce agenti leganti a secco (ad esempio, cellulosa microcristallina, ossido di polietilene) nella massa della compressa di polveri, che sotto pressione forniscono un legame alle particelle, sia alle sostanze idrofile che a quelle idrofobe.

Attualmente, il metodo di granulazione a secco introduce agenti leganti a secco (ad esempio, cellulosa microcristallina, ossido di polietilene) nella massa della compressa di polveri, che sotto pressione forniscono un legame alle particelle, sia alle sostanze idrofile che a quelle idrofobe.

La granulazione a umido consiste nelle seguenti operazioni:

a) Macinazione della massa della compressa. Questa procedura viene solitamente eseguita in mulini a sfere e ne abbiamo già parlato in precedenza. La polvere così ottenuta viene setacciata attraverso setacci vibranti.

I setacci vibranti sono dispositivi altamente efficienti, efficaci e affidabili per setacciare materiali in polvere, granulari e grumosi e possono essere utilizzati per disidratare i materiali. I setacci sono solitamente forniti in configurazione a due piani (setacciatura in tre frazioni). Su richiesta del cliente, i cestelli possono essere dotati di un piano aggiuntivo (separazione del materiale in 4 frazioni) o di un solo piano (separazione del materiale in 2 frazioni) e possono essere installate maglie della dimensione desiderata. I setacci sono disponibili in acciaio inox o acciaio al carbonio.

b) Inumidimento. Come leganti si consiglia di utilizzare acqua, alcol, sciroppo di zucchero, soluzione di gelatina e legante di amido al 5%. La quantità di leganti necessaria viene stabilita sperimentalmente per ogni massa di compresse. Affinché la polvere possa granulare, deve essere inumidita fino a un certo punto. L'adeguatezza dell'idratazione viene giudicata come segue: una piccola quantità di massa (0,5 - 1 g) viene schiacciata tra il pollice e l'indice; la "torta" risultante non deve attaccarsi alle dita (idratazione eccessiva) e sgretolarsi quando viene lasciata cadere da un'altezza di 15 - 20 cm (idratazione insufficiente). L'umidificazione avviene in un miscelatore con lame a forma di S (sigma), che ruotano a velocità diverse: la parte anteriore - a una velocità di 17 - 24 giri al minuto, e la parte posteriore - 8 - 11 giri al minuto; le lame possono ruotare in senso opposto. Per svuotare il mescolatore, il corpo viene ribaltato e la massa viene spinta fuori dalle lame.

c) La granulazione viene effettuata strofinando la massa risultante attraverso un setaccio da 3 - 5 mm (numero 20, 40 e 50) Applicare setacci forati in acciaio inox, ottone o bronzo. Non è consentito l'uso di setacci a filo intrecciato per evitare che nella massa dei pellet entrino frammenti di filo. La macinazione viene effettuata con l'aiuto di speciali macchine macinatrici - granulatori. In un cilindro verticale forato viene versata la massa granulata e sfregata attraverso i fori con l'aiuto di palette a molla.

d) Essiccazione e lavorazione dei pellet. I granuli vengono stesi in uno strato sottile su pallet ed essiccati, a volte all'aria a temperatura ambiente, ma più spesso a 30-40 °C in una camera di essiccazione. L'umidità residua nei pellet non deve superare il 2%.

Di solito, le operazioni di miscelazione e di inumidimento uniforme della miscela in polvere con diverse soluzioni di pellettizzazione sono combinate ed eseguite in un unico miscelatore. A volte le operazioni di miscelazione e pellettizzazione sono combinate in un'unica macchina (miscelatori ad alta velocità - pellettizzatrici). La miscelazione si ottiene mediante una vigorosa miscelazione circolare forzata delle particelle e la loro collisione reciproca. Il processo di miscelazione per ottenere una miscela omogenea dura 3 - 5'. Successivamente, alla polvere premiscelata nel miscelatore viene aggiunto il liquido di pellettizzazione e la miscela viene agitata per altri 3 - 10'. Al termine del processo di pellettizzazione, la valvola di scarico viene aperta e il prodotto finito viene versato con una lenta rotazione del raschiatore. Un altro tipo di apparecchiatura per combinare le operazioni di miscelazione e pellettizzazione è il miscelatore centrifugo - pellettizzatore.

Rispetto all'essiccazione in armadi di essiccazione, che sono di bassa produttività e il cui tempo di essiccazione raggiunge le 20-24 ore, l'essiccazione dei granuli in letto fluido (letto fluido) è considerata più promettente. I suoi principali vantaggi sono: alta intensità del processo; riduzione dei costi energetici specifici; possibilità di automatizzare completamente il processo.

Se le operazioni di pellettizzazione a umido vengono eseguite in dispositivi separati, l'essiccazione dei pellet è seguita da un'operazione di pellettizzazione a secco. Dopo l'essiccazione, i pellet non sono una massa uniforme e spesso contengono grumi di granuli agglomerati. Pertanto, i pellet vengono reimmessi nella macchina di macinazione. Successivamente, la polvere risultante viene setacciata dal granulato.

Poiché i granuli ottenuti dopo la granulazione a secco hanno una superficie ruvida, che rende difficile versarli dalla tramoggia nel processo di tablatura, e inoltre i granuli possono attaccarsi alla matrice e ai punzoni della pressa per compresse, causando, oltre alla perdita di peso, difetti nelle compresse, si ricorre all'operazione di "polverizzazione" dei granuli. Questa operazione viene eseguita mediante l'applicazione libera di sostanze finemente macinate sulla superficie dei pellet. Con la polverizzazione, vengono introdotti nella massa dei pellet agenti scorrevoli e allentanti.

a) Macinazione della massa della compressa. Questa procedura viene solitamente eseguita in mulini a sfere e ne abbiamo già parlato in precedenza. La polvere così ottenuta viene setacciata attraverso setacci vibranti.

I setacci vibranti sono dispositivi altamente efficienti, efficaci e affidabili per setacciare materiali in polvere, granulari e grumosi e possono essere utilizzati per disidratare i materiali. I setacci sono solitamente forniti in configurazione a due piani (setacciatura in tre frazioni). Su richiesta del cliente, i cestelli possono essere dotati di un piano aggiuntivo (separazione del materiale in 4 frazioni) o di un solo piano (separazione del materiale in 2 frazioni) e possono essere installate maglie della dimensione desiderata. I setacci sono disponibili in acciaio inox o acciaio al carbonio.

b) Inumidimento. Come leganti si consiglia di utilizzare acqua, alcol, sciroppo di zucchero, soluzione di gelatina e legante di amido al 5%. La quantità di leganti necessaria viene stabilita sperimentalmente per ogni massa di compresse. Affinché la polvere possa granulare, deve essere inumidita fino a un certo punto. L'adeguatezza dell'idratazione viene giudicata come segue: una piccola quantità di massa (0,5 - 1 g) viene schiacciata tra il pollice e l'indice; la "torta" risultante non deve attaccarsi alle dita (idratazione eccessiva) e sgretolarsi quando viene lasciata cadere da un'altezza di 15 - 20 cm (idratazione insufficiente). L'umidificazione avviene in un miscelatore con lame a forma di S (sigma), che ruotano a velocità diverse: la parte anteriore - a una velocità di 17 - 24 giri al minuto, e la parte posteriore - 8 - 11 giri al minuto; le lame possono ruotare in senso opposto. Per svuotare il mescolatore, il corpo viene ribaltato e la massa viene spinta fuori dalle lame.

c) La granulazione viene effettuata strofinando la massa risultante attraverso un setaccio da 3 - 5 mm (numero 20, 40 e 50) Applicare setacci forati in acciaio inox, ottone o bronzo. Non è consentito l'uso di setacci a filo intrecciato per evitare che nella massa dei pellet entrino frammenti di filo. La macinazione viene effettuata con l'aiuto di speciali macchine macinatrici - granulatori. In un cilindro verticale forato viene versata la massa granulata e sfregata attraverso i fori con l'aiuto di palette a molla.

d) Essiccazione e lavorazione dei pellet. I granuli vengono stesi in uno strato sottile su pallet ed essiccati, a volte all'aria a temperatura ambiente, ma più spesso a 30-40 °C in una camera di essiccazione. L'umidità residua nei pellet non deve superare il 2%.

Di solito, le operazioni di miscelazione e di inumidimento uniforme della miscela in polvere con diverse soluzioni di pellettizzazione sono combinate ed eseguite in un unico miscelatore. A volte le operazioni di miscelazione e pellettizzazione sono combinate in un'unica macchina (miscelatori ad alta velocità - pellettizzatrici). La miscelazione si ottiene mediante una vigorosa miscelazione circolare forzata delle particelle e la loro collisione reciproca. Il processo di miscelazione per ottenere una miscela omogenea dura 3 - 5'. Successivamente, alla polvere premiscelata nel miscelatore viene aggiunto il liquido di pellettizzazione e la miscela viene agitata per altri 3 - 10'. Al termine del processo di pellettizzazione, la valvola di scarico viene aperta e il prodotto finito viene versato con una lenta rotazione del raschiatore. Un altro tipo di apparecchiatura per combinare le operazioni di miscelazione e pellettizzazione è il miscelatore centrifugo - pellettizzatore.

Rispetto all'essiccazione in armadi di essiccazione, che sono di bassa produttività e il cui tempo di essiccazione raggiunge le 20-24 ore, l'essiccazione dei granuli in letto fluido (letto fluido) è considerata più promettente. I suoi principali vantaggi sono: alta intensità del processo; riduzione dei costi energetici specifici; possibilità di automatizzare completamente il processo.

Se le operazioni di pellettizzazione a umido vengono eseguite in dispositivi separati, l'essiccazione dei pellet è seguita da un'operazione di pellettizzazione a secco. Dopo l'essiccazione, i pellet non sono una massa uniforme e spesso contengono grumi di granuli agglomerati. Pertanto, i pellet vengono reimmessi nella macchina di macinazione. Successivamente, la polvere risultante viene setacciata dal granulato.

Poiché i granuli ottenuti dopo la granulazione a secco hanno una superficie ruvida, che rende difficile versarli dalla tramoggia nel processo di tablatura, e inoltre i granuli possono attaccarsi alla matrice e ai punzoni della pressa per compresse, causando, oltre alla perdita di peso, difetti nelle compresse, si ricorre all'operazione di "polverizzazione" dei granuli. Questa operazione viene eseguita mediante l'applicazione libera di sostanze finemente macinate sulla superficie dei pellet. Con la polverizzazione, vengono introdotti nella massa dei pellet agenti scorrevoli e allentanti.

Le frazioni di polvere vengono rimosse dalla superficie delle compresse che escono dalla pressa per compresse mediante depolveratori (depolveratore a vibrazione e depolveratore a vite). Le compresse passano attraverso un tamburo perforato rotante e vengono pulite dalla polvere, che viene aspirata da un aspiratore.

L'ottenimento di una compressa è un processo complesso ad alta intensità di lavoro che consiste in diverse fasi tecnologiche, ognuna delle quali è molto importante perché la compressa deve soddisfare una serie di requisiti: aspetto, resistenza, massa media, disintegrazione, dissoluzione, resistenza all'abrasione, ecc. In questa parte, discuteremo la scelta della forma e del design dal punto di vista tecnologico. Il mercato è dominato principalmente da compresse di forma rotonda con profili diversi. Di recente, però, i produttori utilizzano sempre più spesso segni distintivi sulle compresse o scelgono altre forme di compresse. Una delle ragioni della comparsa di tablet con logo e di tablet di forma non rotonda è il desiderio del produttore di distinguere il proprio prodotto, per renderlo riconoscibile sul mercato.

Il design del tablet consente di conferire al prodotto caratteristiche distintive, che lo identificano facilmente tra quelli simili e che influenzano la fedeltà del consumatore al marchio.

Quando si sceglie la forma di un tablet, è importante essere creativi nel design. L'immaginazione del designer può suggerire qualsiasi forma: oltre alla tradizionale forma rotonda, il tablet può essere ovale, ellittico, quadrato, poligonale, ecc. In questo modo, è possibile utilizzare diverse forme geometriche per conferire al tablet un'identità di marca.

La forma della tavoletta è un parametro importante in termini di funzionalità - per semplificare il processo di confezionamento, l'orientamento della tavoletta quando si applica il logo e la facilità d'uso. L'uso di intagli sulla superficie della compressa consente di dividere la compressa in dosi controllate più piccole: un intaglio per dividere la compressa in due parti, due intagli per dividerla in quattro parti (incisione in 4 parti). È anche possibile utilizzare una forma speciale dell'intaglio se è necessario rompere la compressa con la pressione di un dito, il che è molto comodo per le compresse di piccole dimensioni.

Il profilo della compressa è importante quando si applica una pellicola o un rivestimento di zucchero alla compressa. Può essere modificato per aumentare o diminuire la superficie della compressa, il che può essere importante per ottenere la solubilità desiderata o il rilascio controllato dei principi attivi della compressa.

Il logo o l'immagine stampata direttamente sulla compressa, premendo o stampando sul rivestimento della compressa, è un altro modo per dare riconoscibilità al marchio. Si possono utilizzare immagini, disegni e segni, che sono molto importanti per il settore.

La goffratura di un punzone è un'area molto specializzata che richiede attenzione ed esperienza per garantire prestazioni ottimali. Il produttore dell'utensile da stampa vi consiglierà su come selezionare il carattere, lo stile e la dimensione dei caratteri migliori per evitare problemi come scheggiature, deaminazione durante la produzione di pastiglie e rigonfiamenti, vuoti ed erosione dell'interno del rivestimento, ecc. La qualità e la professionalità dell'applicazione del rilievo determinano anche la durata e la vita utile dell'utensile di stampa.

Il design della pastiglia, l'utensile di pressatura utilizzato e la sua manutenzione influiscono direttamente sulla qualità della pastiglia prodotta. L'acquisto di utensili per pressatura realizzati con acciai di alta qualità con caratteristiche migliori, tolleranze minime e lucidatura fine è solo un aspetto della questione. È necessario effettuare valutazioni periodiche dell'utensile di pressatura, monitorando la costanza e l'accuratezza della produzione delle compresse. Un'adeguata manutenzione ordinaria degli utensili di pressatura, che comprenda la pulizia, la lucidatura, la misurazione e il monitoraggio, nonché una conservazione sicura e affidabile degli utensili, può prolungare la vita delle attrezzature di pressatura.

Il design del tablet consente di conferire al prodotto caratteristiche distintive, che lo identificano facilmente tra quelli simili e che influenzano la fedeltà del consumatore al marchio.

Quando si sceglie la forma di un tablet, è importante essere creativi nel design. L'immaginazione del designer può suggerire qualsiasi forma: oltre alla tradizionale forma rotonda, il tablet può essere ovale, ellittico, quadrato, poligonale, ecc. In questo modo, è possibile utilizzare diverse forme geometriche per conferire al tablet un'identità di marca.

La forma della tavoletta è un parametro importante in termini di funzionalità - per semplificare il processo di confezionamento, l'orientamento della tavoletta quando si applica il logo e la facilità d'uso. L'uso di intagli sulla superficie della compressa consente di dividere la compressa in dosi controllate più piccole: un intaglio per dividere la compressa in due parti, due intagli per dividerla in quattro parti (incisione in 4 parti). È anche possibile utilizzare una forma speciale dell'intaglio se è necessario rompere la compressa con la pressione di un dito, il che è molto comodo per le compresse di piccole dimensioni.

Il profilo della compressa è importante quando si applica una pellicola o un rivestimento di zucchero alla compressa. Può essere modificato per aumentare o diminuire la superficie della compressa, il che può essere importante per ottenere la solubilità desiderata o il rilascio controllato dei principi attivi della compressa.

Il logo o l'immagine stampata direttamente sulla compressa, premendo o stampando sul rivestimento della compressa, è un altro modo per dare riconoscibilità al marchio. Si possono utilizzare immagini, disegni e segni, che sono molto importanti per il settore.