Marvin "Popcorn" Sutton

Expert

- Joined

- Jul 25, 2021

- Messages

- 195

- Reaction score

- 312

- Points

- 63

A tabletták gyártásának technológiáját tablettázásnak nevezik, és több egymást követő műveletet foglal magában a kívánt forma elérése érdekében.

A tabletta olyan gyógyszerforma, amelyet gyógyszerek vagy gyógyszerek és segédanyagok keverékének préselésével állítanak elő. Belsőleges szájon át történő alkalmazásra szolgál. A tabletták az egyik leggyakoribb és legígéretesebb anyagformák közé tartoznak, és a gyógyszerek teljes mennyiségének nagy részét teszik ki.

A tabletták előállítása a porok tablettázó gépeken történő préselésével történik. Ez a tablettagyártás fő módszere.

A tablettagyártás optimális technológiai sémájának kiválasztása a gyógyszerek fizikai-kémiai és technológiai tulajdonságaitól, a tablettában lévő mennyiségüktől, a környezeti tényezőkkel szembeni ellenállóképességtől stb. függ.

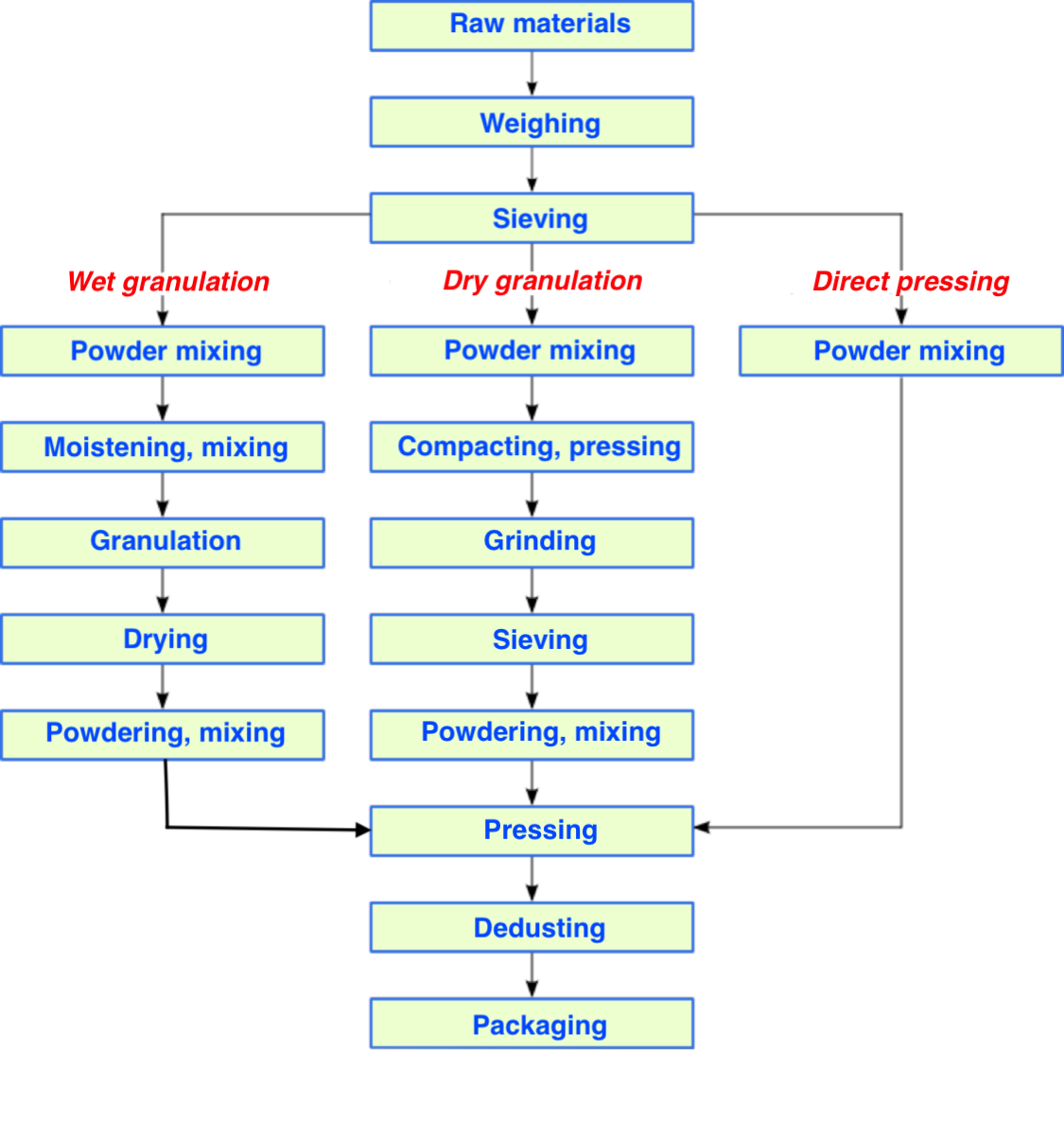

Jelenleg a tablettagyártás három fő módszerét alkalmazzák: az anyagok közvetlen tömörítésével, száraz és nedves granulálással.

A tabletta olyan gyógyszerforma, amelyet gyógyszerek vagy gyógyszerek és segédanyagok keverékének préselésével állítanak elő. Belsőleges szájon át történő alkalmazásra szolgál. A tabletták az egyik leggyakoribb és legígéretesebb anyagformák közé tartoznak, és a gyógyszerek teljes mennyiségének nagy részét teszik ki.

Ennek oka, hogy a tabletták számos előnnyel rendelkeznek más anyagformákkal szemben.

A tablettába bevitt anyagok adagolási pontossága: a hatóanyag homogén (egyenletes) eloszlása a tablettában, a tabletta és a tablettát alkotó gyógyszerek helyes tömege.

Az adagolási pontosság a tabletta tömegének homogenitásától függ, amelyet a gyógyszerek és segédanyagok gondos keverése és a teljes tömegben való egyenletes eloszlásuk biztosít. Az adagolási pontosság függ a tablettázógép mátrixaljzatának gyors és hibátlan feltöltésétől is. Ha kevesebb anyagot adagolnak, mint amennyit a mátrixaljzat befogadni képes, abban a rövid idő alatt, amíg a tölcsér a mátrixnyílás felett tartózkodik, a kapott tabletták tömege nem lesz elegendő. A mátrixaljzat szükséges töltési sebessége a tölcsér alakjától, a dőlésszögtől és attól függ, hogy a tablettázandó anyag részecskéi kellően csúsznak-e. A tölcsér alakja, a dőlésszög, valamint az, hogy a tablettázandó anyag részecskéi kellő csúszással rendelkeznek-e. Gyakran előfordul, hogy az egyes részecskék közötti, a felületük érdessége miatti súrlódási erők olyan nagyok, hogy a mátrixaljzat a pornak a tölcsérben való késése miatt nem telik meg teljesen vagy egyáltalán nem telik meg. Ezekben az esetekben súrlódásgátló szereket adnak az anyaghoz, hogy csökkentsék a részecskék közötti súrlódást azáltal, hogy sima felületet adnak nekik. Általában a kis méretű porok, amelyek hajlamosak a tölcsér felületéhez tapadni, rossz csúszási tulajdonságokkal rendelkeznek, ezért az anyag granulálásával mesterségesen kell a részecskeméretet az optimális értékre növelni.

A delamináció a tabletták tömegének változását okozza. Bizonyos esetekben a delamináció megakadályozható egy kis keverőberendezésnek a tölcsérbe történő beépítésével, de radikálisabb intézkedés a szemcseméret kiegyenlítése az anyag granulálásával.

Amikor az anyag homogenitásáról beszélünk, akkor annak részecskeformájának homogenitását is értjük. A közel azonos tömegű, eltérő térbeli körvonallal rendelkező részecskék eltérő tömörséggel kerülnek a mátrixfészekbe. Ez a tabletták tömegében is ingadozást fog okozni. A részecskék alakjának összehangolását a pelletálással érjük el. Nehéz elérni a szemcsék homogenitását, ezért a granulátumfrakciók arányának kísérleti úton történő változtatásával megállapítható a legjobb folyékonyságnak és a tabletták jó minőségének megfelelő optimális összetétel egy bizonyos sajtolási nyomás mellett.

Az adagolási pontosság a tabletta tömegének homogenitásától függ, amelyet a gyógyszerek és segédanyagok gondos keverése és a teljes tömegben való egyenletes eloszlásuk biztosít. Az adagolási pontosság függ a tablettázógép mátrixaljzatának gyors és hibátlan feltöltésétől is. Ha kevesebb anyagot adagolnak, mint amennyit a mátrixaljzat befogadni képes, abban a rövid idő alatt, amíg a tölcsér a mátrixnyílás felett tartózkodik, a kapott tabletták tömege nem lesz elegendő. A mátrixaljzat szükséges töltési sebessége a tölcsér alakjától, a dőlésszögtől és attól függ, hogy a tablettázandó anyag részecskéi kellően csúsznak-e. A tölcsér alakja, a dőlésszög, valamint az, hogy a tablettázandó anyag részecskéi kellő csúszással rendelkeznek-e. Gyakran előfordul, hogy az egyes részecskék közötti, a felületük érdessége miatti súrlódási erők olyan nagyok, hogy a mátrixaljzat a pornak a tölcsérben való késése miatt nem telik meg teljesen vagy egyáltalán nem telik meg. Ezekben az esetekben súrlódásgátló szereket adnak az anyaghoz, hogy csökkentsék a részecskék közötti súrlódást azáltal, hogy sima felületet adnak nekik. Általában a kis méretű porok, amelyek hajlamosak a tölcsér felületéhez tapadni, rossz csúszási tulajdonságokkal rendelkeznek, ezért az anyag granulálásával mesterségesen kell a részecskeméretet az optimális értékre növelni.

A delamináció a tabletták tömegének változását okozza. Bizonyos esetekben a delamináció megakadályozható egy kis keverőberendezésnek a tölcsérbe történő beépítésével, de radikálisabb intézkedés a szemcseméret kiegyenlítése az anyag granulálásával.

Amikor az anyag homogenitásáról beszélünk, akkor annak részecskeformájának homogenitását is értjük. A közel azonos tömegű, eltérő térbeli körvonallal rendelkező részecskék eltérő tömörséggel kerülnek a mátrixfészekbe. Ez a tabletták tömegében is ingadozást fog okozni. A részecskék alakjának összehangolását a pelletálással érjük el. Nehéz elérni a szemcsék homogenitását, ezért a granulátumfrakciók arányának kísérleti úton történő változtatásával megállapítható a legjobb folyékonyságnak és a tabletták jó minőségének megfelelő optimális összetétel egy bizonyos sajtolási nyomás mellett.

A

A tabletták minősége: az anyagok megőrzése préselt állapotban; mechanikai tartósság; keménység/ ridegség. A tablettáknak elegendő szilárdsággal kell rendelkezniük ahhoz, hogy a csomagolás, a szállítás és a tárolás során mechanikai behatások hatására is sértetlenek maradjanak.

A mechanikai szilárdság a részecskék egymáshoz kapcsolódásának köszönhető. A pelletálás tablettázógépek segítségével 50-300 MPa (általában 250 MPa, ritkábban ennél nagyobb) nyomáson történő préseléssel történik. A préselés kezdetén a pelletmassza tömörödik, a részecskék közelebb kerülnek egymáshoz, és létrejönnek a feltételek az intermolekuláris és elektrosztatikus kölcsönhatás erőinek. A molekulák közötti kölcsönhatás erői akkor jelentkeznek, amikor a részecskék 10"6-10"7 cm távolságra közelednek egymáshoz.

A tablettatömeg préselésének folyamata három szakaszra osztható.

A mechanikai szilárdság a préselés során kifejtett nyomás mennyiségétől függ, és fontos nyomon követni, hogy a nyomás hogyan növekszik a préselés során. Az ütőtablettás (excentrikus) gépekben a nyomás erősen megnő, aminek következtében a lyukasztók ütése alatt a tabletta felülete erősen felmelegszik (a mechanikai energia hőenergiává alakul) és az anyagok összeolvadnak, folyamatos cementáló réteget képezve.

A forgó tablettázógépeknél a nyomás fokozatosan épül fel, ami jobb eredményt ad, mivel hosszabb ideig van kitéve a tablettatömegre ható nyomásnak. Minél hosszabb ideig tart a nyomás, annál teljesebben távozik a levegő a tablettás anyagból, ami a nyomás felengedése után káros hatással lehet a tablettára. Emellett a tabletta felszíni felmelegedése jelentősen csökken, ami kiküszöböli a megnövekedett hőmérsékletnek a tablettát alkotó anyagokra gyakorolt káros hatásait.

A nagy présnyomás alkalmazása negatív hatással lehet a tabletta minőségére, és hozzájárulhat a tablettázógép elhasználódásához. A magas nyomás kompenzálható olyan anyagok hozzáadásával, amelyek nagy dipólmomentummal rendelkeznek, és viszonylag alacsony nyomáson biztosítják a részecskék tapadását. A megfelelő dipólusmomentummal rendelkező víz "híd" e részecskék között. A víz zavarja a nehezen oldódó és oldhatatlan gyógyszerek részecskéinek kötődését. Ilyen esetekben nagyobb tapadóerővel rendelkező anyagok (keményítő, zselatin stb. oldatai) hozzáadása szükséges, és ismét granuláláshoz kell folyamodni, hogy a pelletált masszába olyan kötőanyagokat juttassunk, amelyek növelik a gyógyszerek plaszticitását; ez egy adhéziónak nevezett tulajdonságot nyilvánít meg, amely a részecskék egymáshoz tapadását okozza.

A mechanikai szilárdság a részecskék egymáshoz kapcsolódásának köszönhető. A pelletálás tablettázógépek segítségével 50-300 MPa (általában 250 MPa, ritkábban ennél nagyobb) nyomáson történő préseléssel történik. A préselés kezdetén a pelletmassza tömörödik, a részecskék közelebb kerülnek egymáshoz, és létrejönnek a feltételek az intermolekuláris és elektrosztatikus kölcsönhatás erőinek. A molekulák közötti kölcsönhatás erői akkor jelentkeznek, amikor a részecskék 10"6-10"7 cm távolságra közelednek egymáshoz.

A tablettatömeg préselésének folyamata három szakaszra osztható.

A mechanikai szilárdság a préselés során kifejtett nyomás mennyiségétől függ, és fontos nyomon követni, hogy a nyomás hogyan növekszik a préselés során. Az ütőtablettás (excentrikus) gépekben a nyomás erősen megnő, aminek következtében a lyukasztók ütése alatt a tabletta felülete erősen felmelegszik (a mechanikai energia hőenergiává alakul) és az anyagok összeolvadnak, folyamatos cementáló réteget képezve.

A forgó tablettázógépeknél a nyomás fokozatosan épül fel, ami jobb eredményt ad, mivel hosszabb ideig van kitéve a tablettatömegre ható nyomásnak. Minél hosszabb ideig tart a nyomás, annál teljesebben távozik a levegő a tablettás anyagból, ami a nyomás felengedése után káros hatással lehet a tablettára. Emellett a tabletta felszíni felmelegedése jelentősen csökken, ami kiküszöböli a megnövekedett hőmérsékletnek a tablettát alkotó anyagokra gyakorolt káros hatásait.

A nagy présnyomás alkalmazása negatív hatással lehet a tabletta minőségére, és hozzájárulhat a tablettázógép elhasználódásához. A magas nyomás kompenzálható olyan anyagok hozzáadásával, amelyek nagy dipólmomentummal rendelkeznek, és viszonylag alacsony nyomáson biztosítják a részecskék tapadását. A megfelelő dipólusmomentummal rendelkező víz "híd" e részecskék között. A víz zavarja a nehezen oldódó és oldhatatlan gyógyszerek részecskéinek kötődését. Ilyen esetekben nagyobb tapadóerővel rendelkező anyagok (keményítő, zselatin stb. oldatai) hozzáadása szükséges, és ismét granuláláshoz kell folyamodni, hogy a pelletált masszába olyan kötőanyagokat juttassunk, amelyek növelik a gyógyszerek plaszticitását; ez egy adhéziónak nevezett tulajdonságot nyilvánít meg, amely a részecskék egymáshoz tapadását okozza.

Oldhatóság és szétesés - a tabletták bizonyos típusaira vonatkozó tudományos és műszaki dokumentációban meghatározott időn belül történő szétesés vagy feloldódás képessége.

A tablettának megfelelő mechanikai szilárdsággal kell rendelkeznie a szükséges széttöréshez. A tabletta túl nagy szilárdsága befolyásolja a szétesést és a hatóanyag felszabadulását - a szétesési idő megnő, ami negatív hatással van a tabletta minőségére. A széttörés számos októl függ:

- a kötőanyagok mennyiségétől: a tablettának annyi kötőanyagot kell tartalmaznia, amennyi a szükséges szilárdság eléréséhez szükséges;

- a tömörítési nyomástól: a túl nagy nyomás rontja a tabletta széttörését;

- a lazítószerek minőségétől, amelyek hozzájárulnak a tabletták széttöréséhez;

- a tablettában lévő anyagok tulajdonságai, vízben való oldódási, vízzel való nedvesedési, duzzadási képességük; a könnyen oldódó anyagokat tartalmazó tabletták gyorsabban bomlanak és kevesebb dezintegrálószert igényelnek.

A tablettának megfelelő mechanikai szilárdsággal kell rendelkeznie a szükséges széttöréshez. A tabletta túl nagy szilárdsága befolyásolja a szétesést és a hatóanyag felszabadulását - a szétesési idő megnő, ami negatív hatással van a tabletta minőségére. A széttörés számos októl függ:

- a kötőanyagok mennyiségétől: a tablettának annyi kötőanyagot kell tartalmaznia, amennyi a szükséges szilárdság eléréséhez szükséges;

- a tömörítési nyomástól: a túl nagy nyomás rontja a tabletta széttörését;

- a lazítószerek minőségétől, amelyek hozzájárulnak a tabletták széttöréséhez;

- a tablettában lévő anyagok tulajdonságai, vízben való oldódási, vízzel való nedvesedési, duzzadási képességük; a könnyen oldódó anyagokat tartalmazó tabletták gyorsabban bomlanak és kevesebb dezintegrálószert igényelnek.

A tabletták hordozhatósága biztosítja az anyagok egyszerű használatát, adagolását, tárolását és szállítását.

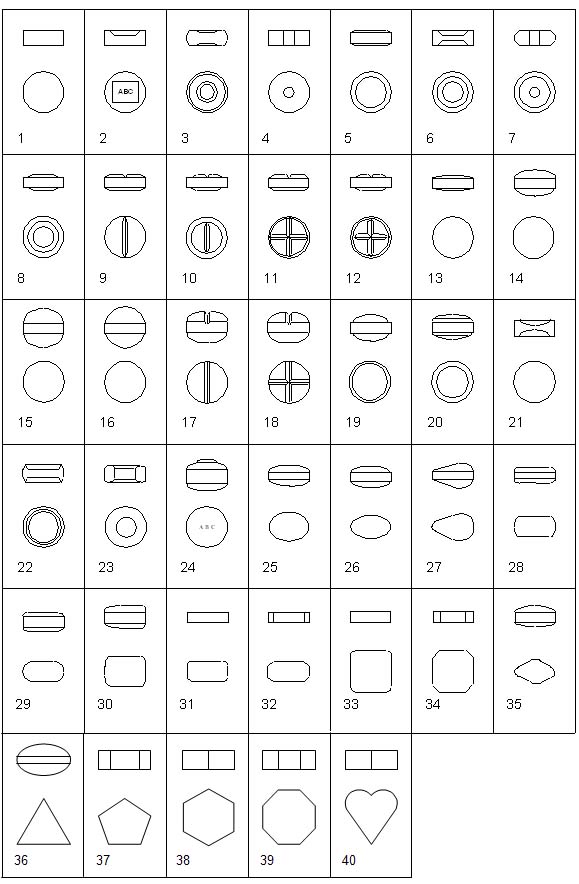

A tabletták kerek, ovális vagy más alakú lapos vagy bikonvex lemezek. A tabletták átmérője 3 és 25 mm között változik, a leggyakoribb 5-14 mm átmérőjű. A tabletták magasságának az átmérőjük 30-40%-ának kell lennie.

A 9 mm-nél nagyobb átmérőjű tablettáknál a préselés során egy bemetszés is alkalmazható. A bemetszések megkönnyítik a tabletta megtörését és 2 vagy 4 adagra való felosztását az anyag adagolásának változtatása érdekében.

A tabletták kerek, ovális vagy más alakú lapos vagy bikonvex lemezek. A tabletták átmérője 3 és 25 mm között változik, a leggyakoribb 5-14 mm átmérőjű. A tabletták magasságának az átmérőjük 30-40%-ának kell lennie.

A 9 mm-nél nagyobb átmérőjű tablettáknál a préselés során egy bemetszés is alkalmazható. A bemetszések megkönnyítik a tabletta megtörését és 2 vagy 4 adagra való felosztását az anyag adagolásának változtatása érdekében.

A tabletták előállítása.

A tablettázásnak alávetett masszának olyan tulajdonságokkal kell rendelkeznie, amelyek megfelelnek a fenti követelményeknek: adagolási pontosság, mechanikai szilárdság és bomlékonyság.A tabletták előállítása a porok tablettázó gépeken történő préselésével történik. Ez a tablettagyártás fő módszere.

A tablettagyártás optimális technológiai sémájának kiválasztása a gyógyszerek fizikai-kémiai és technológiai tulajdonságaitól, a tablettában lévő mennyiségüktől, a környezeti tényezőkkel szembeni ellenállóképességtől stb. függ.

Jelenleg a tablettagyártás három fő módszerét alkalmazzák: az anyagok közvetlen tömörítésével, száraz és nedves granulálással.

A tablettagyártás technológiája több szakaszra oszlik:

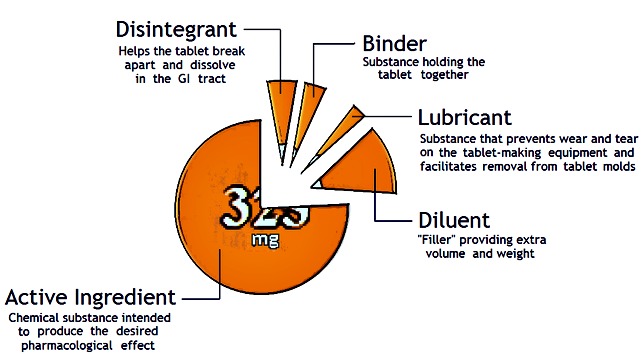

A tabletták alapanyagainak kiválasztásához a legnagyobb fontossággal kell viszonyulni. A gyógyszeripar nyersanyagai különösen jó minőségű szerves és szervetlen anyagok. Az ezekkel a félkész termékekkel szemben támasztott szigorú követelmények nemcsak a tisztaságra, hanem a helyesen végrehajtott gyártási folyamatból eredő, szigorúan meghatározott műszaki paraméterekre is vonatkoznak. Emiatt érdemes figyelmet fordítani a gyógyszeripari nyersanyagok magas termelési szabványokat alkalmazó gyártóira. A tablettákhoz használt nyersanyagok két kategóriába sorolhatók: hatóanyagok és segédanyagok. A tabletta összetételét a technológusok gondosan választják ki, hogy a termék megfeleljen a meghatározott paramétereknek. Csak alább láthatja a ható- és segédanyagok részletesebb jellemzőit.

Egy példa egy tabletta összetételére:

A tabletták készítésekor az első teendő a fő hatóanyag kiválasztása. A tabletták leggyakoribb hatóanyaga az MDMA (3,4-metiléndioximethamfetamin), amely egy klubdrog, és sok fiatal körében népszerű. De bármilyen anyagot használhatsz, amely szájon át bevéve kifejtheti hatását.

A különböző anyagok különböző hatással vannak az emberre, és osztályokba sorolhatók: empatogének, stimulánsok, pszichedelikus szerek és mások. Tehát gondosan tanulmányoznia kell, hogy milyen hatás és milyen adagolás után jön a kábítószer szedésekor, ehhez használjon minden rendelkezésre álló irodalmat és az internetet. És az is ajánlott, hogy tanulmányozza a gyógyszer adagolásának hatását az önkéntesekre, mielőtt elkezdené a tömeggyártást. Különösen fontos, hogy önkénteseken végezzen bioteszteket, ha a tabletta összetételében több hatóanyagot fog használni, hogy kiszámítsa a kereszthatású anyagok optimális arányát. Két fő hatóanyagnál több hatóanyag használata erősen nem javasolt, mert megnő az egyéni intolerancia kockázata.

A hatóanyag kiválasztásakor több tényezőből kell kiindulni: a nyersanyagok elérhetősége, minősége, költsége, kereslet. A népszerű anyagok, az egymással való kombinációik, valamint az adagolásuk könnyen megtalálható az interneten a tematikus fórumokon.

Példák a tablettákban lévő hatóanyagokra: Metiléndioxi-metamfetamin (MDMA), metiléndioxiamfetamin (MDA), fluoramfetamin (4FA), metilon (bk-MDMA), mefedron (4MMC), metamfetamin, amfetamin, Meszkalin, 4-brom-2,5-dimetoxi-fenetilamin (2-cb), 3,4,5-trimetoxi-alfa-metilfenil-amin (TMA), ketamin , fenciklidin, 5-MeO-DiPT és sok más...

A különböző anyagok különböző hatással vannak az emberre, és osztályokba sorolhatók: empatogének, stimulánsok, pszichedelikus szerek és mások. Tehát gondosan tanulmányoznia kell, hogy milyen hatás és milyen adagolás után jön a kábítószer szedésekor, ehhez használjon minden rendelkezésre álló irodalmat és az internetet. És az is ajánlott, hogy tanulmányozza a gyógyszer adagolásának hatását az önkéntesekre, mielőtt elkezdené a tömeggyártást. Különösen fontos, hogy önkénteseken végezzen bioteszteket, ha a tabletta összetételében több hatóanyagot fog használni, hogy kiszámítsa a kereszthatású anyagok optimális arányát. Két fő hatóanyagnál több hatóanyag használata erősen nem javasolt, mert megnő az egyéni intolerancia kockázata.

A hatóanyag kiválasztásakor több tényezőből kell kiindulni: a nyersanyagok elérhetősége, minősége, költsége, kereslet. A népszerű anyagok, az egymással való kombinációik, valamint az adagolásuk könnyen megtalálható az interneten a tematikus fórumokon.

Példák a tablettákban lévő hatóanyagokra: Metiléndioxi-metamfetamin (MDMA), metiléndioxiamfetamin (MDA), fluoramfetamin (4FA), metilon (bk-MDMA), mefedron (4MMC), metamfetamin, amfetamin, Meszkalin, 4-brom-2,5-dimetoxi-fenetilamin (2-cb), 3,4,5-trimetoxi-alfa-metilfenil-amin (TMA), ketamin , fenciklidin, 5-MeO-DiPT és sok más...

A segédanyagok olyan anyagok, amelyeket a gyártási folyamat során használnak, hogy a tablettáknak a kívánt tulajdonságokat adják. Ezeket az anyagokat osztályokba soroljuk:

Antiadhéziós anyagok - olyan segédanyagok, amelyek csökkentik a tablettatömeg granulátumának vagy porának tapadását vagy ragadását a lyukasztó végfelületéhez, amelyeket a tabletták gyártásának technológiai folyamatában a préselés szakaszában használnak.

A tablettagyártás egyik problémája a granulátum jó folyékonyságának elérése az adagolóeszközökben (tölcsérekben, tartályokban). A kapott granulátum vagy por felülete érdes, ami megnehezíti, hogy az adagoló tölcsérből a mátrix aljzatba szívódjon. Ezenkívül a granulátumok a részecskék és a tablettanyomó szerszám érintkezési területein kialakuló súrlódás miatt megtapadhatnak a mátrix és a lyukasztók falán. E nemkívánatos jelenségek kiküszöbölésére vagy csökkentésére a csúszásgátló csoport és a kenőanyag csoport által képviselt súrlódásgátló szereket használnak.

A csúszásgátlók a részecskék (pelletek) felületén adszorbeálódnak, megszüntetik vagy csökkentik azok érdességét, növelve azok folyékonyságát (folyékonyságát). A kenőanyagok nemcsak a súrlódást csökkentik az érintkezési területeken, hanem a részecskék deformációját is nagymértékben elősegítik a részecskék szilárdságának adszorpciós csökkenése miatt a mikrorésekbe való behatolással. A kenőanyagok feladata a pelletek és a mátrixfal, a préselt tabletta és a mátrixfal közötti súrlódási erő leküzdése az alsó lyukasztóval a mátrixból való kilökés pillanatában.

A talkum egyike a lamellás szilikátok típusát képviselő anyagoknak, amelyek sűrű hatszögletű pakolású rétegeken alapulnak. A rétegeket a van der Waals-erők, a leggyengébb kémiai kötések maradékai kötik egymáshoz. E tulajdonságuknak és a részecskék nagyfokú diszperziójának köszönhetően képesek a deformációra és a jó csúszásra.

Antioxidánsok - olyan segédanyagok, amelyek megakadályozzák a hatóanyag vagy más segédanyag nemkívánatos oxidációját az erős redukáló tulajdonságaik vagy a segédanyag egyéb kölcsönhatási mechanizmusai miatt.

Ízesítők - segédanyagok, amelyek célja, hogy a tablettáknak a kívánt illatot, általában gyümölcs, bogyós gyümölcsök, menta, vanília stb. illatát adják.

Pufferek - a tabletta környezetének pH-értékét szabályozó segédanyagok.

Ízmaszkolószerek - olyan segédanyagok, amelyek célja, hogy a tablettáknak a kívánt ízt adják, általában gyümölcs, bogyós gyümölcsök, csokoládé stb. ízét. Ízmaszkoló anyagként most természetes és szintetikus anyagok használatát javasolják oldatok, szirupok, kivonatok, eszenciák formájában. A szirupok közül különösen elterjedt a cukor, cseresznye, málna, az édesítő anyagok - szacharóz, laktóz, fruktóz, szorbit, szacharin. A legígéretesebb a szorbit, a szacharóz helyettesítője, amely viszkózus oldatokat képez, és egyes gyógyászati anyagokat is stabilizál. A fenti anyagokon kívül az ízkorrekcióra különböző ízmaszkoló készítményeket használnak, amelyek makromolekulái látszólag beburkolják a gyógyászati anyag molekuláit és a nyelv ízreceptorait. Ezek közé tartozik az agar, az alginátok, a metilcellulóz és a pektinek. Az illóolajoknak is van korrekciós hatásuk: borsmenta, ánizs, narancs.

Színezékeket adnak hozzá a tabletták megjelenésének javítására, valamint a gyógyszerek terápiás csoportjának, például az altatóknak, a mérgezőnek a feltüntetésére. Ezenkívül egyes színezékek a fényérzékeny gyógyszerek stabilizátorai.

A gyógyszertechnológiában engedélyezett színezékek csoportokba sorolhatók:

- Ásványi pigmentek (titán-dioxid - fehér pigment, vas-oxid), amelyeket finomra őrölt porok formájában használnak;

- természetes eredetű színezékek (klorofill, karatinoidok), bár ezek a következő hátrányokkal rendelkeznek: alacsony színező képesség, alacsony ellenállás a fénnyel, oxidáló és redukálószerekkel, pH-változásokkal, hőmérséklet-változásokkal szemben;

- szintetikus színezékek: indigó (kék), tartrazin (sárga), savvörös 2C, tropeolin, eozin. Néha indigó és tartrazin keverékét használják, amely zöld színű.

Adezintegrálószerek a tabletták felbontására vagy a gyógyszerek feloldására használt segédanyagok. A hatásmechanizmus szerint a dezintegránsokat három csoportra osztják:

a) duzzasztás - a tablettát folyékony közegben történő duzzasztással törik meg. Ebbe a csoportba tartoznak az alginsav és sói, amilopektin stb. porai.

b) A nedvesíthetőség és a vízáteresztő képesség javítása - keményítő, poliszorbát-80 stb.

c) Gázképző anyagok: citromsav és borkősav keveréke nátrium-hidrogén-karbonáttal vagy kalcium-karbonáttal - a keverék összetevőinek feloldódása esetén szén-dioxid szabadul fel, és tönkreteszi a tablettát.

Színezőanyagok - a tabletták színének megadására használt segédanyagok.

Töltőanyagok - a tabletták adott térfogatának vagy tömegének eléréséhez használt segédanyagok. A töltőanyagok határozzák meg a tablettázásra szánt massza technológiai tulajdonságait és a kész tabletta fizikai és mechanikai tulajdonságait.

Kötőanyagok - segédanyagok, amelyeket a tabletták szilárdságának biztosítására használnak az összetevők megkötésével; a gyártási folyamatban szilárd (száraz) formában használják őket. A kötőanyagokat a granuláláshoz és a pelletek és tabletták szükséges szilárdságának biztosításához használják. Erre a célra vizet, etil-alkoholt, zselatin, keményítő, cukor, nátrium-alginát, természetes gumi, cellulózszármazékok, polivinil-pirrolidon stb. oldatait használják. Az ebbe a csoportba tartozó anyagok hozzáadásakor figyelembe kell venni a tabletta bomlékonyságának romlásának lehetőségét és a hatóanyag felszabadulási sebességét.

Glidánsok - a tabletták gyártási folyamatában a préselés szakaszában a szemcsék vagy por folyékonyságának javítására a részecskék közötti súrlódás csökkentésével alkalmazott segédanyagok.

Kenőanyagok - a tablettagyártás technológiai folyamatában a préselés szakaszában alkalmazott segédanyagok, amelyek segítenek csökkenteni a tabletta felszíne és annak a lyukasztócellának a falai közötti súrlódási erőt, amelyben a tabletta kialakul,

Humektánsok - a tabletták és más szilárd gyógyszerformák összetevőinek megkötésére használt segédanyagok; a gyártási folyamatban oldat formájában használják.

A segédanyagok teljes listája :

Lazító: duzzadó gázok nedvesíthetőséget és vízáteresztő képességet javító búzakeményítő, burgonya, kukorica, rizs, pektin, zselatin, metilcellulóz, karboximetilcellulóz, amilopektin, agar-agar, alginsav, kálium- és nátrium-alginát stb. Nátrium-hidrogén-karbonát keveréke citrom- vagy borkősavval stb. búzakeményítő, burgonyakeményítő, kukoricakeményítő, rizskeményítő, cukor, glükóz, poliszorbát 80, aeroszil stb. Kötőanyagok: tisztított víz, etil-alkohol, keményítőpaszta, cukorszirup, karboximetilcellulóz, oxietilcellulóz, oxipropil-metilcellulóz oldatok, polivinil-alkohol, polivinil-pirrolidon, zselatin, alginsav stb.

Súrlódásgátló csúszás, kenőanyagok: keményítő, talkum, aerosil, poliszorbát-80 stb. sztearinsav, kalcium- és magnézium-sztearát stb.

Íz-, illat- és színjavító anyagok: cukor, glükóz, fruktóz, szacharóz, xilit, mannit, szorbit, glicin, aszparkám stb. illóolajok, gyümölcslé koncentrátumok, mentol, vanillin, gyümölcsesszenciák stb. indigókármin, tartrazin (sárga), savvörös 2C.

Színezékek: tropelin, eozin, karotin, klorofill, ruberozum, titán-dioxid, aktív szén, kalcium-karbonát, fehér agyag, vas-oxid stb.

Antiadhéziós anyagok - olyan segédanyagok, amelyek csökkentik a tablettatömeg granulátumának vagy porának tapadását vagy ragadását a lyukasztó végfelületéhez, amelyeket a tabletták gyártásának technológiai folyamatában a préselés szakaszában használnak.

A tablettagyártás egyik problémája a granulátum jó folyékonyságának elérése az adagolóeszközökben (tölcsérekben, tartályokban). A kapott granulátum vagy por felülete érdes, ami megnehezíti, hogy az adagoló tölcsérből a mátrix aljzatba szívódjon. Ezenkívül a granulátumok a részecskék és a tablettanyomó szerszám érintkezési területein kialakuló súrlódás miatt megtapadhatnak a mátrix és a lyukasztók falán. E nemkívánatos jelenségek kiküszöbölésére vagy csökkentésére a csúszásgátló csoport és a kenőanyag csoport által képviselt súrlódásgátló szereket használnak.

A csúszásgátlók a részecskék (pelletek) felületén adszorbeálódnak, megszüntetik vagy csökkentik azok érdességét, növelve azok folyékonyságát (folyékonyságát). A kenőanyagok nemcsak a súrlódást csökkentik az érintkezési területeken, hanem a részecskék deformációját is nagymértékben elősegítik a részecskék szilárdságának adszorpciós csökkenése miatt a mikrorésekbe való behatolással. A kenőanyagok feladata a pelletek és a mátrixfal, a préselt tabletta és a mátrixfal közötti súrlódási erő leküzdése az alsó lyukasztóval a mátrixból való kilökés pillanatában.

A talkum egyike a lamellás szilikátok típusát képviselő anyagoknak, amelyek sűrű hatszögletű pakolású rétegeken alapulnak. A rétegeket a van der Waals-erők, a leggyengébb kémiai kötések maradékai kötik egymáshoz. E tulajdonságuknak és a részecskék nagyfokú diszperziójának köszönhetően képesek a deformációra és a jó csúszásra.

Antioxidánsok - olyan segédanyagok, amelyek megakadályozzák a hatóanyag vagy más segédanyag nemkívánatos oxidációját az erős redukáló tulajdonságaik vagy a segédanyag egyéb kölcsönhatási mechanizmusai miatt.

Ízesítők - segédanyagok, amelyek célja, hogy a tablettáknak a kívánt illatot, általában gyümölcs, bogyós gyümölcsök, menta, vanília stb. illatát adják.

Pufferek - a tabletta környezetének pH-értékét szabályozó segédanyagok.

Ízmaszkolószerek - olyan segédanyagok, amelyek célja, hogy a tablettáknak a kívánt ízt adják, általában gyümölcs, bogyós gyümölcsök, csokoládé stb. ízét. Ízmaszkoló anyagként most természetes és szintetikus anyagok használatát javasolják oldatok, szirupok, kivonatok, eszenciák formájában. A szirupok közül különösen elterjedt a cukor, cseresznye, málna, az édesítő anyagok - szacharóz, laktóz, fruktóz, szorbit, szacharin. A legígéretesebb a szorbit, a szacharóz helyettesítője, amely viszkózus oldatokat képez, és egyes gyógyászati anyagokat is stabilizál. A fenti anyagokon kívül az ízkorrekcióra különböző ízmaszkoló készítményeket használnak, amelyek makromolekulái látszólag beburkolják a gyógyászati anyag molekuláit és a nyelv ízreceptorait. Ezek közé tartozik az agar, az alginátok, a metilcellulóz és a pektinek. Az illóolajoknak is van korrekciós hatásuk: borsmenta, ánizs, narancs.

Színezékeket adnak hozzá a tabletták megjelenésének javítására, valamint a gyógyszerek terápiás csoportjának, például az altatóknak, a mérgezőnek a feltüntetésére. Ezenkívül egyes színezékek a fényérzékeny gyógyszerek stabilizátorai.

A gyógyszertechnológiában engedélyezett színezékek csoportokba sorolhatók:

- Ásványi pigmentek (titán-dioxid - fehér pigment, vas-oxid), amelyeket finomra őrölt porok formájában használnak;

- természetes eredetű színezékek (klorofill, karatinoidok), bár ezek a következő hátrányokkal rendelkeznek: alacsony színező képesség, alacsony ellenállás a fénnyel, oxidáló és redukálószerekkel, pH-változásokkal, hőmérséklet-változásokkal szemben;

- szintetikus színezékek: indigó (kék), tartrazin (sárga), savvörös 2C, tropeolin, eozin. Néha indigó és tartrazin keverékét használják, amely zöld színű.

Adezintegrálószerek a tabletták felbontására vagy a gyógyszerek feloldására használt segédanyagok. A hatásmechanizmus szerint a dezintegránsokat három csoportra osztják:

a) duzzasztás - a tablettát folyékony közegben történő duzzasztással törik meg. Ebbe a csoportba tartoznak az alginsav és sói, amilopektin stb. porai.

b) A nedvesíthetőség és a vízáteresztő képesség javítása - keményítő, poliszorbát-80 stb.

c) Gázképző anyagok: citromsav és borkősav keveréke nátrium-hidrogén-karbonáttal vagy kalcium-karbonáttal - a keverék összetevőinek feloldódása esetén szén-dioxid szabadul fel, és tönkreteszi a tablettát.

Színezőanyagok - a tabletták színének megadására használt segédanyagok.

Töltőanyagok - a tabletták adott térfogatának vagy tömegének eléréséhez használt segédanyagok. A töltőanyagok határozzák meg a tablettázásra szánt massza technológiai tulajdonságait és a kész tabletta fizikai és mechanikai tulajdonságait.

Kötőanyagok - segédanyagok, amelyeket a tabletták szilárdságának biztosítására használnak az összetevők megkötésével; a gyártási folyamatban szilárd (száraz) formában használják őket. A kötőanyagokat a granuláláshoz és a pelletek és tabletták szükséges szilárdságának biztosításához használják. Erre a célra vizet, etil-alkoholt, zselatin, keményítő, cukor, nátrium-alginát, természetes gumi, cellulózszármazékok, polivinil-pirrolidon stb. oldatait használják. Az ebbe a csoportba tartozó anyagok hozzáadásakor figyelembe kell venni a tabletta bomlékonyságának romlásának lehetőségét és a hatóanyag felszabadulási sebességét.

Glidánsok - a tabletták gyártási folyamatában a préselés szakaszában a szemcsék vagy por folyékonyságának javítására a részecskék közötti súrlódás csökkentésével alkalmazott segédanyagok.

Kenőanyagok - a tablettagyártás technológiai folyamatában a préselés szakaszában alkalmazott segédanyagok, amelyek segítenek csökkenteni a tabletta felszíne és annak a lyukasztócellának a falai közötti súrlódási erőt, amelyben a tabletta kialakul,

Humektánsok - a tabletták és más szilárd gyógyszerformák összetevőinek megkötésére használt segédanyagok; a gyártási folyamatban oldat formájában használják.

A segédanyagok teljes listája :

Lazító: duzzadó gázok nedvesíthetőséget és vízáteresztő képességet javító búzakeményítő, burgonya, kukorica, rizs, pektin, zselatin, metilcellulóz, karboximetilcellulóz, amilopektin, agar-agar, alginsav, kálium- és nátrium-alginát stb. Nátrium-hidrogén-karbonát keveréke citrom- vagy borkősavval stb. búzakeményítő, burgonyakeményítő, kukoricakeményítő, rizskeményítő, cukor, glükóz, poliszorbát 80, aeroszil stb. Kötőanyagok: tisztított víz, etil-alkohol, keményítőpaszta, cukorszirup, karboximetilcellulóz, oxietilcellulóz, oxipropil-metilcellulóz oldatok, polivinil-alkohol, polivinil-pirrolidon, zselatin, alginsav stb.

Súrlódásgátló csúszás, kenőanyagok: keményítő, talkum, aerosil, poliszorbát-80 stb. sztearinsav, kalcium- és magnézium-sztearát stb.

Íz-, illat- és színjavító anyagok: cukor, glükóz, fruktóz, szacharóz, xilit, mannit, szorbit, glicin, aszparkám stb. illóolajok, gyümölcslé koncentrátumok, mentol, vanillin, gyümölcsesszenciák stb. indigókármin, tartrazin (sárga), savvörös 2C.

Színezékek: tropelin, eozin, karotin, klorofill, ruberozum, titán-dioxid, aktív szén, kalcium-karbonát, fehér agyag, vas-oxid stb.

A por alakú gyógyszerformák gyártása során a keverésen és a préselésen kívül vannak őrlési, granulálási és tablettázási műveletek.

A helyiségekkel szemben támasztott követelmények:

A kiindulási anyagok mérlegelését általában külön erre a célra kialakított mérőhelyiségben kell végezni. A mérlegelési helyiségre vonatkozó kifejezett követelmény a folyamat fontosságát tükrözi. Az elrendezésre, felületekre stb. vonatkozó követelményeken túlmenően a helyiségeknek el kell különülniük a gyártási terület többi helyiségétől. A tervezési fázisban a mérlegelési folyamat helyét a meghatározott anyag- és személyforgalomtól függően kell meghatározni. A többfunkciós helyiségekben történő állandó mérlegelés ezért nem ajánlott. Ez érthető, mivel a mérlegekkel és folyamatokkal nagyon pontosan meg kell határozni a mérlegelési rendszert, hogy elkerülhető legyen a keresztszennyeződés, a keveredés vagy a zűrzavar.

A mérlegekkel szemben támasztott követelmények:

A mérlegeknek és mérőeszközöknek megfelelő mérési tartományban és a szükséges pontossággal kell rendelkezniük. Rendszeresen kalibrálni kell őket, és ezt dokumentálni kell. Mivel a kiindulási súly fontos a későbbi folyamatok és a végtermék minősége szempontjából, az ellenőrzéseket gyakran kell elvégezni, azaz a mérlegterület kihasználtságának megfelelően. Általában a kalibrálás mellett napi teljesítményvizsgálatot is el kell végezni. A nap folyamán utólagosan felfedezett mérleghibák esetén a teljesítményvizsgálat időpontjáig csökkenthető a kritikus kiindulási súlyok száma (példa: naponta: teljesítményvizsgálat 3 különböző, a kalibrálási tartományon belüli súlyokkal). A kalibrálásokat és a teljesítménypróbákat a naplóban dokumentálják.

A mérési pontatlanságok, azaz a célértéktől való megengedett eltérés figyelembevételével az adott mérési tartományra vonatkozóan meg kell adni a megengedett tűréshatárt.

A nyersanyagok kezelése során használt berendezéseknek és eszközöknek meg kell felelniük a gyógyszergyártásban a felületekkel szemben támasztott követelményeknek. Ezeket figyelembe kell venni a termékkel érintkező alkatrészek kiválasztásakor, mint például a kanalak (hegesztett varratok a fogantyú és a tál között, szegecsek stb., amelyek megnehezítik a tisztítást), adagolórendszerek (adagolócsigák), (pneumatikus) betöltő rendszerek és csatlakozók.

A kiindulási anyagok mérlegelését általában külön erre a célra kialakított mérőhelyiségben kell végezni. A mérlegelési helyiségre vonatkozó kifejezett követelmény a folyamat fontosságát tükrözi. Az elrendezésre, felületekre stb. vonatkozó követelményeken túlmenően a helyiségeknek el kell különülniük a gyártási terület többi helyiségétől. A tervezési fázisban a mérlegelési folyamat helyét a meghatározott anyag- és személyforgalomtól függően kell meghatározni. A többfunkciós helyiségekben történő állandó mérlegelés ezért nem ajánlott. Ez érthető, mivel a mérlegekkel és folyamatokkal nagyon pontosan meg kell határozni a mérlegelési rendszert, hogy elkerülhető legyen a keresztszennyeződés, a keveredés vagy a zűrzavar.

A mérlegekkel szemben támasztott követelmények:

A mérlegeknek és mérőeszközöknek megfelelő mérési tartományban és a szükséges pontossággal kell rendelkezniük. Rendszeresen kalibrálni kell őket, és ezt dokumentálni kell. Mivel a kiindulási súly fontos a későbbi folyamatok és a végtermék minősége szempontjából, az ellenőrzéseket gyakran kell elvégezni, azaz a mérlegterület kihasználtságának megfelelően. Általában a kalibrálás mellett napi teljesítményvizsgálatot is el kell végezni. A nap folyamán utólagosan felfedezett mérleghibák esetén a teljesítményvizsgálat időpontjáig csökkenthető a kritikus kiindulási súlyok száma (példa: naponta: teljesítményvizsgálat 3 különböző, a kalibrálási tartományon belüli súlyokkal). A kalibrálásokat és a teljesítménypróbákat a naplóban dokumentálják.

A mérési pontatlanságok, azaz a célértéktől való megengedett eltérés figyelembevételével az adott mérési tartományra vonatkozóan meg kell adni a megengedett tűréshatárt.

A nyersanyagok kezelése során használt berendezéseknek és eszközöknek meg kell felelniük a gyógyszergyártásban a felületekkel szemben támasztott követelményeknek. Ezeket figyelembe kell venni a termékkel érintkező alkatrészek kiválasztásakor, mint például a kanalak (hegesztett varratok a fogantyú és a tál között, szegecsek stb., amelyek megnehezítik a tisztítást), adagolórendszerek (adagolócsigák), (pneumatikus) betöltő rendszerek és csatlakozók.

A

A gyógyszer őrlését a keverés homogenitásának elérésére, a csomós és ragadós anyagok nagy aggregátumainak eltávolítására, a technológiai és biológiai hatások növelésére használják.

A porok őrlése a szilárdság és a részecskék közötti érintkezések számának bizonyos mértékű növekedéséhez, és ennek következtében erős konglomerátumok kialakulásához vezet. Ezt a tulajdonságot kihasználva a széniparban az aprított porokból hengerlési módszerrel erős szemcséket nyernek.

A gyógyszerporok finomra őrlése a biológiai hozzáférhetőség lehetséges előnyei ellenére, elszigetelt esetektől eltekintve, nem terjedt el a szilárd gyógyszerformák előállításának technológiájában. Ennek oka az, hogy a kristály egy mereven kialakított szerkezet, minimális szabad és nagy belső energiával. Ezért jelentős külső erők szükségesek a roncsolásához. Ugyanakkor az aprítással egyidejűleg a súrlódás is növekszik a kristályrendszerben, ami az alkalmazott külső terhelést olyan értékekre csökkenti, amelyek csak rugalmas vagy jelentéktelen plasztikus deformációt okozhatnak. Ezért az aprítás hatékonysága, különösen a magas olvadáspontú kristályos anyagok esetében, gyorsan csökken.

A plasztikus deformáció növelése érdekében az őrlendő porba bizonyos mennyiségű folyékony fázist juttatnak.

A kristályok szabad energiájának növekedése az őrlés során a gyógyszerek mechanikai és kémiai pusztulását okozhatja, és csökkentheti stabilitásukat a tárolás során.

Az alacsony olvadáspontú, erősen plasztikus anyagok, mint például a csúszó- és kenőanyagok őrlése a tablettakészítésben való hatékonyságuk jelentős növekedéséhez vezethet.

A porok egyes lágy konglomerátumai szitálással vagy meghatározott lyukméretű perforált lemezeken vagy szitákon való átdörzsöléssel eltávolíthatók. Más esetekben a szitálás az őrlés szerves részét képezi, hogy egy meghatározott szemcseméret-eloszlású keveréket kapjunk.

Az őrlést a nem szabványos granulátumok és tabletták feldolgozására is alkalmazzák.

A porok és granulátumok őrlésére számos, különböző munkaszervezettel rendelkező készüléket javasolnak. Gyakran az aprítóegységek a kiindulási anyagok és a végtermékek - granulátumok - feldolgozására szolgáló berendezések komplexumának részét képezik (granulátorok, pelletkeverők, osztályozók stb.).

A kis mennyiségű őrölt anyagok miatt a gyárakban ilyen célokra, különösen a nem szabványos szemcsék őrlésére pelletálókat, golyós- és kalapácsmalmokat, mikromalmokat stb. használnak.

A porok őrlése a szilárdság és a részecskék közötti érintkezések számának bizonyos mértékű növekedéséhez, és ennek következtében erős konglomerátumok kialakulásához vezet. Ezt a tulajdonságot kihasználva a széniparban az aprított porokból hengerlési módszerrel erős szemcséket nyernek.

A gyógyszerporok finomra őrlése a biológiai hozzáférhetőség lehetséges előnyei ellenére, elszigetelt esetektől eltekintve, nem terjedt el a szilárd gyógyszerformák előállításának technológiájában. Ennek oka az, hogy a kristály egy mereven kialakított szerkezet, minimális szabad és nagy belső energiával. Ezért jelentős külső erők szükségesek a roncsolásához. Ugyanakkor az aprítással egyidejűleg a súrlódás is növekszik a kristályrendszerben, ami az alkalmazott külső terhelést olyan értékekre csökkenti, amelyek csak rugalmas vagy jelentéktelen plasztikus deformációt okozhatnak. Ezért az aprítás hatékonysága, különösen a magas olvadáspontú kristályos anyagok esetében, gyorsan csökken.

A plasztikus deformáció növelése érdekében az őrlendő porba bizonyos mennyiségű folyékony fázist juttatnak.

A kristályok szabad energiájának növekedése az őrlés során a gyógyszerek mechanikai és kémiai pusztulását okozhatja, és csökkentheti stabilitásukat a tárolás során.

Az alacsony olvadáspontú, erősen plasztikus anyagok, mint például a csúszó- és kenőanyagok őrlése a tablettakészítésben való hatékonyságuk jelentős növekedéséhez vezethet.

A porok egyes lágy konglomerátumai szitálással vagy meghatározott lyukméretű perforált lemezeken vagy szitákon való átdörzsöléssel eltávolíthatók. Más esetekben a szitálás az őrlés szerves részét képezi, hogy egy meghatározott szemcseméret-eloszlású keveréket kapjunk.

Az őrlést a nem szabványos granulátumok és tabletták feldolgozására is alkalmazzák.

A porok és granulátumok őrlésére számos, különböző munkaszervezettel rendelkező készüléket javasolnak. Gyakran az aprítóegységek a kiindulási anyagok és a végtermékek - granulátumok - feldolgozására szolgáló berendezések komplexumának részét képezik (granulátorok, pelletkeverők, osztályozók stb.).

A kis mennyiségű őrölt anyagok miatt a gyárakban ilyen célokra, különösen a nem szabványos szemcsék őrlésére pelletálókat, golyós- és kalapácsmalmokat, mikromalmokat stb. használnak.

A gyógyszer és a segédanyag tablettakeverék alkotóelemeit alaposan össze kell keverni, hogy egyenletesen eloszoljanak a teljes tömegben. A homogén tablettakeverék előállítása nagyon fontos és meglehetősen bonyolult technológiai művelet. Mivel a porok különböző fizikai és kémiai tulajdonságokkal rendelkeznek: diszperzitás, térfogatsűrűség, nedvesség, folyékonyság stb. Ebben a szakaszban lapát típusú szakaszos keverőket használnak, a lapátok alakja különböző lehet, de leggyakrabban csigás vagy zetoblade.

A közvetlen sajtolás különböző technológiai módszerek kombinációja, amelyek javítják a tablettás anyag alapvető technológiai tulajdonságait: a folyékonyságot és a tömöríthetőséget, és a granulálási szakasz megkerülésével tablettát nyernek belőle.

A közvetlen sajtolás módszere számos előnnyel jár. Lehetővé teszi a magas munkatermelékenység elérését, a technológiai ciklusidő jelentős csökkentését számos művelet és szakasz kiküszöbölésével, a berendezések több pozíciójának kiküszöbölését, a gyártási hely csökkentését, az energia- és munkaerőköltségek csökkentését. A közvetlen sajtolás lehetővé teszi, hogy a tablettákat nedvesség-, hőlabilis és inkompatibilis anyagokból nyerjük. Ma azonban kevesebb mint 20 féle tablettát állítanak elő ezzel a módszerrel. Ennek oka, hogy a legtöbb gyógyszer nem rendelkezik olyan tulajdonságokkal, amelyek biztosítják a közvetlen tömörítést. Ezek a tulajdonságok a következők: a kristályok izodiametriás alakja, jó folyékonyság és tömöríthetőség, alacsony tapadási képesség a tablettasajtoló szerszámhoz.

Jelenleg a granulálás nélküli tablettázást a következő módokon végzik:

az anyag technológiai tulajdonságait javító segédanyagok hozzáadásával;

a granulálandó anyagnak a tablettázógép tartályából a mátrixba történő erőltetett adagolásával;

a préselt anyag előre irányított kristályosításával.

A közvetlen sajtolásnál nagy jelentőséggel bír az anyagok mérete, a részecskék szilárdsága, összenyomhatósága, folyékonysága, nedvessége és egyéb tulajdonságai. Például a hosszúkás részecskeforma elfogadható a nátrium-klorid tablettákhoz, míg a kerek forma szinte összenyomhatatlan. A legjobb folyékonyságot az egyenlő tengelyű részecskeformával és alacsony porozitással rendelkező durva poroknál - mint például a laktóz és más hasonló, ebbe a csoportba tartozó készítmények - figyelhetjük meg. Ezért az ilyen készítmények a granulálás előtt tömöríthetők. A legjobbnak a 0,5-1,0 mm szemcseméretű, 42°-nál kisebb természetes dőlésszögű, 330 kg/m3 -nél nagyobb térfogattömegű és 37%-nál kisebb porozitású gyógyszerporok bizonyultak.

Megfelelő számú, közel azonos frakcióösszetételű izodiametrikus részecskékből állnak, és általában nem tartalmaznak nagyszámú kis frakciót. Közös jellemzőjük, hogy a saját tömegük hatására egyenletesen ki tudnak ömleni a tölcsérből, azaz spontán térfogat szerinti adagolásra képesek, valamint meglehetősen jó a tömöríthetőségük.

A gyógyszerek túlnyomó többsége azonban nem képes a spontán adagolásra a részecskék jelentős (70% feletti) finomszemcsetartalma és felületi egyenetlenségei miatt, amelyek erős részecskék közötti súrlódást okoznak. Ezekben az esetekben az áramlási tulajdonságok javítása érdekében segédanyagokat adnak hozzá, amelyek a csúszó segédanyagok osztályába tartoznak.

Ezzel a módszerrel vitaminok, alkaloidák, efedrin-hidroklorid és mások tablettáit állítják elő.

Az előzetesen irányított kristályosítás az egyik legnehezebb módszer a közvetlen préselésre alkalmas gyógyszerek előállítására. Ezt a módszert kétféle módszerrel végzik:

A késztermék átkristályosítása a kívánt módon;

a szintetizált termék bizonyos kristályosítási feltételeinek kiválasztásával.

Ezeket a módszereket alkalmazva olyan kristályos, kellően izometrikus (egyentengelyes) szerkezetű kristályokkal rendelkező gyógyszeranyagot kapunk, amely szabadon kilép a tölcsérből, és ennek eredményeként könnyen alávethető a spontán térfogat szerinti adagolásnak, ami a közvetlen sajtolás előfeltétele.

A gyógyszerek közvetlen sajtolásban való préselhetőségének növelése érdekében a porkeverékhez száraz ragasztóanyagokat - leggyakrabban mikrokristályos cellulózt (MCC) vagy polietilén-oxidot (PEO) - adnak. A vízfelvevő és a tabletta egyes rétegeit hidratáló képességének köszönhetően az MCC kedvezően hat a gyógyszer felszabadulására. Az MCC olyan tabletták készítésére használható, amelyek erősek, de nem mindig bomlanak le jól.

Az MCC tabletták lebonthatóságának javítása érdekében ultraamilopektin hozzáadása ajánlott.

A módosított keményítők közvetlen tömörítésre javallottak. Ez utóbbiak kémiai kölcsönhatásba lépnek a gyógyszerekkel, jelentősen befolyásolva a felszabadulást és biológiai aktivitásukat.

A porok folyékonyságának javítására gyakran használnak tejcukrot, valamint granulált kalcium-szulfátot, amely jó folyékonysággal rendelkezik és megfelelő mechanikai szilárdságot biztosít a tablettáknak. A ciklodextrint is használják a tabletták mechanikai szilárdságának és lebonthatóságának növelésére.

Közvetlen tablettázáshoz ajánlott a maltóz, amely egyenletes töltési sebességet biztosít és alacsony higroszkóposságú anyagként. Laktóz és térhálósított polivinilpirrolidon keverékét is használják.

A tabletták készítésének technológiája az, hogy a gyógyszereket alaposan összekeverik a szükséges mennyiségű segédanyaggal, és tablettázógépeken préselik. Ennek a módszernek a hátrányai a tablettatömeg rétegződésének lehetősége, a kis hatóanyagmennyiséggel történő préselés során bekövetkező dózisváltozások és az alkalmazott nagy nyomás. E hátrányok némelyikét a tablettázás során minimalizálják a préselt anyagok mátrixba való kényszerítésével. Ennek a módszernek a megvalósítása a gépalkatrészek néhány konstruktív változtatásával történik, pl. a cipő vibrálásával, a mátrix bizonyos szögben történő elforgatásával a préselés során, különböző kialakítású csillagkeverők beépítésével a töltőtölcsérbe, az anyagnak a mátrix nyílásába való beszippantásával saját maga által létrehozott vákuummal vagy vákuumvezetékkel való speciális összeköttetéssel.

Úgy tűnik, hogy a legígéretesebb a préselt anyagok kényszerített adagolása a töltőtölcsérek rezgése alapján, a keverőgépek elfogadható kialakításával kombinálva.

De a tabletták előállításában a közvetlen sajtolásban elért haladás ellenére ezt a módszert a gyógyszeripari anyagok korlátozott körére alkalmazzák.

A közvetlen sajtolás módszere számos előnnyel jár. Lehetővé teszi a magas munkatermelékenység elérését, a technológiai ciklusidő jelentős csökkentését számos művelet és szakasz kiküszöbölésével, a berendezések több pozíciójának kiküszöbölését, a gyártási hely csökkentését, az energia- és munkaerőköltségek csökkentését. A közvetlen sajtolás lehetővé teszi, hogy a tablettákat nedvesség-, hőlabilis és inkompatibilis anyagokból nyerjük. Ma azonban kevesebb mint 20 féle tablettát állítanak elő ezzel a módszerrel. Ennek oka, hogy a legtöbb gyógyszer nem rendelkezik olyan tulajdonságokkal, amelyek biztosítják a közvetlen tömörítést. Ezek a tulajdonságok a következők: a kristályok izodiametriás alakja, jó folyékonyság és tömöríthetőség, alacsony tapadási képesség a tablettasajtoló szerszámhoz.

Jelenleg a granulálás nélküli tablettázást a következő módokon végzik:

az anyag technológiai tulajdonságait javító segédanyagok hozzáadásával;

a granulálandó anyagnak a tablettázógép tartályából a mátrixba történő erőltetett adagolásával;

a préselt anyag előre irányított kristályosításával.

A közvetlen sajtolásnál nagy jelentőséggel bír az anyagok mérete, a részecskék szilárdsága, összenyomhatósága, folyékonysága, nedvessége és egyéb tulajdonságai. Például a hosszúkás részecskeforma elfogadható a nátrium-klorid tablettákhoz, míg a kerek forma szinte összenyomhatatlan. A legjobb folyékonyságot az egyenlő tengelyű részecskeformával és alacsony porozitással rendelkező durva poroknál - mint például a laktóz és más hasonló, ebbe a csoportba tartozó készítmények - figyelhetjük meg. Ezért az ilyen készítmények a granulálás előtt tömöríthetők. A legjobbnak a 0,5-1,0 mm szemcseméretű, 42°-nál kisebb természetes dőlésszögű, 330 kg/m3 -nél nagyobb térfogattömegű és 37%-nál kisebb porozitású gyógyszerporok bizonyultak.

Megfelelő számú, közel azonos frakcióösszetételű izodiametrikus részecskékből állnak, és általában nem tartalmaznak nagyszámú kis frakciót. Közös jellemzőjük, hogy a saját tömegük hatására egyenletesen ki tudnak ömleni a tölcsérből, azaz spontán térfogat szerinti adagolásra képesek, valamint meglehetősen jó a tömöríthetőségük.

A gyógyszerek túlnyomó többsége azonban nem képes a spontán adagolásra a részecskék jelentős (70% feletti) finomszemcsetartalma és felületi egyenetlenségei miatt, amelyek erős részecskék közötti súrlódást okoznak. Ezekben az esetekben az áramlási tulajdonságok javítása érdekében segédanyagokat adnak hozzá, amelyek a csúszó segédanyagok osztályába tartoznak.

Ezzel a módszerrel vitaminok, alkaloidák, efedrin-hidroklorid és mások tablettáit állítják elő.

Az előzetesen irányított kristályosítás az egyik legnehezebb módszer a közvetlen préselésre alkalmas gyógyszerek előállítására. Ezt a módszert kétféle módszerrel végzik:

A késztermék átkristályosítása a kívánt módon;

a szintetizált termék bizonyos kristályosítási feltételeinek kiválasztásával.

Ezeket a módszereket alkalmazva olyan kristályos, kellően izometrikus (egyentengelyes) szerkezetű kristályokkal rendelkező gyógyszeranyagot kapunk, amely szabadon kilép a tölcsérből, és ennek eredményeként könnyen alávethető a spontán térfogat szerinti adagolásnak, ami a közvetlen sajtolás előfeltétele.

A gyógyszerek közvetlen sajtolásban való préselhetőségének növelése érdekében a porkeverékhez száraz ragasztóanyagokat - leggyakrabban mikrokristályos cellulózt (MCC) vagy polietilén-oxidot (PEO) - adnak. A vízfelvevő és a tabletta egyes rétegeit hidratáló képességének köszönhetően az MCC kedvezően hat a gyógyszer felszabadulására. Az MCC olyan tabletták készítésére használható, amelyek erősek, de nem mindig bomlanak le jól.

Az MCC tabletták lebonthatóságának javítása érdekében ultraamilopektin hozzáadása ajánlott.

A módosított keményítők közvetlen tömörítésre javallottak. Ez utóbbiak kémiai kölcsönhatásba lépnek a gyógyszerekkel, jelentősen befolyásolva a felszabadulást és biológiai aktivitásukat.

A porok folyékonyságának javítására gyakran használnak tejcukrot, valamint granulált kalcium-szulfátot, amely jó folyékonysággal rendelkezik és megfelelő mechanikai szilárdságot biztosít a tablettáknak. A ciklodextrint is használják a tabletták mechanikai szilárdságának és lebonthatóságának növelésére.

Közvetlen tablettázáshoz ajánlott a maltóz, amely egyenletes töltési sebességet biztosít és alacsony higroszkóposságú anyagként. Laktóz és térhálósított polivinilpirrolidon keverékét is használják.

A tabletták készítésének technológiája az, hogy a gyógyszereket alaposan összekeverik a szükséges mennyiségű segédanyaggal, és tablettázógépeken préselik. Ennek a módszernek a hátrányai a tablettatömeg rétegződésének lehetősége, a kis hatóanyagmennyiséggel történő préselés során bekövetkező dózisváltozások és az alkalmazott nagy nyomás. E hátrányok némelyikét a tablettázás során minimalizálják a préselt anyagok mátrixba való kényszerítésével. Ennek a módszernek a megvalósítása a gépalkatrészek néhány konstruktív változtatásával történik, pl. a cipő vibrálásával, a mátrix bizonyos szögben történő elforgatásával a préselés során, különböző kialakítású csillagkeverők beépítésével a töltőtölcsérbe, az anyagnak a mátrix nyílásába való beszippantásával saját maga által létrehozott vákuummal vagy vákuumvezetékkel való speciális összeköttetéssel.

Úgy tűnik, hogy a legígéretesebb a préselt anyagok kényszerített adagolása a töltőtölcsérek rezgése alapján, a keverőgépek elfogadható kialakításával kombinálva.

De a tabletták előállításában a közvetlen sajtolásban elért haladás ellenére ezt a módszert a gyógyszeripari anyagok korlátozott körére alkalmazzák.

A granulálás az a folyamat, amelynek során egy porított anyagot meghatározott méretű szemcsékké alakítanak. Erre azért van szükség, hogy javuljon a granulált massza folyékonysága, ami a szemcsék szemcsékké való összetapadásakor a részecskék teljes felületének jelentős csökkenéséből, és ennek következtében a mozgás során e részecskék között fellépő súrlódás megfelelő csökkenéséből adódik. A többkomponensű porkeverék rétegződése általában az alkotó gyógyszer- és segédanyag-komponensek részecskeméretének és fajsúlyértékének különbségei miatt következik be. Ez a rétegződés a tablettázógép vagy annak tölcsére különböző rezgései miatt következhet be. A tablettatömeg fellazulása veszélyes és elfogadhatatlan folyamat, amely egyes esetekben a legnagyobb fajsúlyú komponensnek a keverékből való szinte teljes kiválásához és az adagolás meghibásodásához vezet. A granulálással elkerülhető ez a veszély, mivel lehetővé teszi a különböző méretű és sűrűségű részecskék összetapadását. A keletkező granulátum, feltéve, hogy a keletkező szemcsék mérete azonos, meglehetősen állandó ömlesztett tömeget kap. A szemcsék szilárdsága is fontos szerepet játszik: az erős szemcsék kevésbé hajlamosak a kopásra és jobban folyósíthatók.

A granulálás lehet "nedves" és "száraz". A nedves granulálás folyadékok - segédanyagok oldatai - felhasználásával történik; a száraz granulálásnál nem használnak nedvesítő folyadékokat, vagy csak a granuláláshoz való anyagelőkészítés egy bizonyos lépésében.

A granulálás lehet "nedves" és "száraz". A nedves granulálás folyadékok - segédanyagok oldatai - felhasználásával történik; a száraz granulálásnál nem használnak nedvesítő folyadékokat, vagy csak a granuláláshoz való anyagelőkészítés egy bizonyos lépésében.

Granulálás

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348

A száraz granulálás módszere abból áll, hogy a porokat zománcos keverőkben összekeverik és ragasztóoldattal nedvesítik, majd csomós masszává szárítják. A masszát ezután hengerek vagy tárcsás malom segítségével durva porrá alakítják. Az őrléssel történő granulálást akkor alkalmazzák, ha a nedvesített anyag törléskor reakcióba lép az anyaggal. Bizonyos esetekben, ha a készítmények víz jelenlétében lebomlanak, a szárítás során kémiai kölcsönhatási reakciókba lépnek, vagy fizikai változásokon mennek keresztül (olvadás, lágyulás, színváltozás) - brikettálásnak vetik alá őket. Ebből a célból a porból speciális brikettáló préseken, nagyméretű (25-50 mm) matricákkal, nagy nyomáson briketteket préselnek. Az így kapott briketteket henger- vagy tárcsás malmokon aprítják, sziták segítségével frakcionálják, és pelletáló gépeken adott tömegű és átmérőjű pelletekké préselik. A brikettálásos módszerrel történő pelletálás olyan esetekben is alkalmazható, amikor a hatóanyag jól összenyomható, és nincs szükség a részecskék további kötőanyagokkal való megkötésére.

Jelenleg a száraz granulálásos módszerrel száraz kötőanyagokat (pl. mikrokristályos cellulózt, polietilén-oxidot) juttatnak a porok tablettás tömegébe, amelyek nyomás alatt biztosítják a részecskék, mind a hidrofil, mind a hidrofób anyagok megkötését.

Jelenleg a száraz granulálásos módszerrel száraz kötőanyagokat (pl. mikrokristályos cellulózt, polietilén-oxidot) juttatnak a porok tablettás tömegébe, amelyek nyomás alatt biztosítják a részecskék, mind a hidrofil, mind a hidrofób anyagok megkötését.

A nedves granulálás a következő műveletekből áll:

a) A tablettatömegőrlése . Ezt az eljárást általában golyósmalmokban végzik, erről fentebb írtunk. Az ezután kapott port rezgőszitákon átrostálják.

A vibrációs sziták rendkívül hatékony, eredményes és megbízható eszközök a por, szemcsés és darabos anyagok szitálására, és az anyagok víztelenítésére is használhatók. A szitákat általában kétrétegű konfigurációban szállítják (három frakcióra szitálás). Az ügyfél kérésére a kosarak egy további fedélzettel is elláthatóak (az anyag 4 frakcióra történő szétválasztása), vagy csak egy fedélzet maradhat (az anyag 2 frakcióra történő szétválasztása), és a kívánt szemmérettel rendelkező hálószemek is felszerelhetők. A sziták rozsdamentes acélból vagy szénacélból készülnek.

b) Nedvesítés. Kötőanyagként víz, alkohol, cukorszirup, zselatinoldat és 5%-os keményítő kötőanyag használata ajánlott. A szükséges kötőanyag-mennyiséget kísérletileg állapítják meg az egyes tablettatömegekhez. Ahhoz, hogy a por egyáltalán granulálódjon, bizonyos fokig nedvesíteni kell. A hidratáltság megfelelőségét a következőképpen ítéljük meg: egy kis mennyiségű masszát (0,5-1 g) összenyomunk a hüvelyk- és mutatóujjunk között; az így kapott "sütemény" nem tapadhat az ujjunkhoz (túlzott hidratáltság), és nem morzsolódhat össze, ha 15-20 cm magasságból leejtjük (elégtelen hidratáltság). A nedvesítés S (szigma) - alakú pengékkel ellátott keverőben történik, amelyek különböző sebességgel forognak: az elülső - 17 - 24 fordulat/perc sebességgel, a hátsó - 8 - 11 fordulat/perc sebességgel, a pengék ellenkező irányban is foroghatnak. A keverő kiürítéséhez a testet meg kell dönteni, és a tömeget a pengék kilökik.

c) A granulálás úgy történik, hogy a kapott masszát 3-5 mm-es szitán (20-as, 40-es és 50-es számú) keresztül dörzsöljük. rozsdamentes acélból, sárgarézből vagy bronzból készült lyukasztott szitákat alkalmazzunk. Nem szabad szőtt drótszitákat használni, hogy ne kerüljenek a pelletmasszába dróttöredékek. Az őrlést speciális őrlőgépek - granulátorok - segítségével végzik. Egy függőlegesen perforált hengerbe öntött granulált masszát és a lyukakon keresztül dörzsölték a rugós lapátok segítségével.

d) A pellet szárítása és feldolgozása. A granulátumot vékony rétegben raklapokra terítik és szárítják, néha szobahőmérsékleten a levegőn, de gyakrabban 30-40 °C-on egy szárítókamrában. A pellet maradék nedvességtartalma nem haladhatja meg a 2%-ot.

Általában a keverési műveleteket és a porított keverék egyenletes nedvesítését különböző pelletáló oldatokkal kombinálják és egy keverőben végzik. Néha a keverési és pelletálási műveleteket egy gépben kombinálják (nagysebességű keverők - pelletálók). A keverés a részecskék erőteljes, erőltetett, körkörös keverésével és egymással való ütközésével történik. A keverési folyamat a homogén keverék eléréséhez 3-5' időtartamot vesz igénybe. Ezután a keverőben lévő előkevert porhoz pelletáló folyadékot adnak, és a keveréket további 3 - 10' ideig keverik. A pelletálási folyamat befejezése után az ürítőszelepet kinyitják, és a készterméket a kaparó lassú forgatásával kiöntik. A keverési és pelletálási műveletek kombinálására szolgáló készülék egy másik konstrukciója a centrifugális keverő - pelletáló.

A szárítószekrényekben történő szárítással szemben, amelyek alacsony termelékenységűek, és ahol a szárítási idő eléri a 20-24 órát, a granulátum fluidágyban (fluidizált ágyban) történő szárítása ígéretesebbnek tekinthető. Fő előnyei: a folyamat nagy intenzitása; a fajlagos energiaköltségek csökkentése; a folyamat teljes automatizálásának lehetősége.

Ha a nedves granulálási műveleteket külön készülékekben végzik, akkor a granulátum szárítását száraz granulálás követi. A szárítás után a pellet nem egyforma tömegű, és gyakran tartalmaz csomósodott szemcséket. Ezért a pelletet újra a darálógépbe adagolják. Ezt követően a keletkező port szitálják ki a granulátumból.

Mivel a száraz granulálás után kapott szemcsék felülete érdes, ami megnehezíti a tartályból való kiöntésüket a tablettázás során, továbbá a szemcsék a tablettanyomógép mátrixához és lyukasztóihoz tapadhatnak, ami a súlyveszteség mellett a tabletták hibáját is okozza, a szemcsék "porozásának" műveletéhez folyamodnak. Ezt a műveletet finomra őrölt anyagok szabad felhordásával végzik a granulátum felületén. A porítással csúszó- és lazítóanyagokat juttatnak a granulátum tömegébe.

a) A tablettatömegőrlése . Ezt az eljárást általában golyósmalmokban végzik, erről fentebb írtunk. Az ezután kapott port rezgőszitákon átrostálják.

A vibrációs sziták rendkívül hatékony, eredményes és megbízható eszközök a por, szemcsés és darabos anyagok szitálására, és az anyagok víztelenítésére is használhatók. A szitákat általában kétrétegű konfigurációban szállítják (három frakcióra szitálás). Az ügyfél kérésére a kosarak egy további fedélzettel is elláthatóak (az anyag 4 frakcióra történő szétválasztása), vagy csak egy fedélzet maradhat (az anyag 2 frakcióra történő szétválasztása), és a kívánt szemmérettel rendelkező hálószemek is felszerelhetők. A sziták rozsdamentes acélból vagy szénacélból készülnek.

b) Nedvesítés. Kötőanyagként víz, alkohol, cukorszirup, zselatinoldat és 5%-os keményítő kötőanyag használata ajánlott. A szükséges kötőanyag-mennyiséget kísérletileg állapítják meg az egyes tablettatömegekhez. Ahhoz, hogy a por egyáltalán granulálódjon, bizonyos fokig nedvesíteni kell. A hidratáltság megfelelőségét a következőképpen ítéljük meg: egy kis mennyiségű masszát (0,5-1 g) összenyomunk a hüvelyk- és mutatóujjunk között; az így kapott "sütemény" nem tapadhat az ujjunkhoz (túlzott hidratáltság), és nem morzsolódhat össze, ha 15-20 cm magasságból leejtjük (elégtelen hidratáltság). A nedvesítés S (szigma) - alakú pengékkel ellátott keverőben történik, amelyek különböző sebességgel forognak: az elülső - 17 - 24 fordulat/perc sebességgel, a hátsó - 8 - 11 fordulat/perc sebességgel, a pengék ellenkező irányban is foroghatnak. A keverő kiürítéséhez a testet meg kell dönteni, és a tömeget a pengék kilökik.

c) A granulálás úgy történik, hogy a kapott masszát 3-5 mm-es szitán (20-as, 40-es és 50-es számú) keresztül dörzsöljük. rozsdamentes acélból, sárgarézből vagy bronzból készült lyukasztott szitákat alkalmazzunk. Nem szabad szőtt drótszitákat használni, hogy ne kerüljenek a pelletmasszába dróttöredékek. Az őrlést speciális őrlőgépek - granulátorok - segítségével végzik. Egy függőlegesen perforált hengerbe öntött granulált masszát és a lyukakon keresztül dörzsölték a rugós lapátok segítségével.

d) A pellet szárítása és feldolgozása. A granulátumot vékony rétegben raklapokra terítik és szárítják, néha szobahőmérsékleten a levegőn, de gyakrabban 30-40 °C-on egy szárítókamrában. A pellet maradék nedvességtartalma nem haladhatja meg a 2%-ot.

Általában a keverési műveleteket és a porított keverék egyenletes nedvesítését különböző pelletáló oldatokkal kombinálják és egy keverőben végzik. Néha a keverési és pelletálási műveleteket egy gépben kombinálják (nagysebességű keverők - pelletálók). A keverés a részecskék erőteljes, erőltetett, körkörös keverésével és egymással való ütközésével történik. A keverési folyamat a homogén keverék eléréséhez 3-5' időtartamot vesz igénybe. Ezután a keverőben lévő előkevert porhoz pelletáló folyadékot adnak, és a keveréket további 3 - 10' ideig keverik. A pelletálási folyamat befejezése után az ürítőszelepet kinyitják, és a készterméket a kaparó lassú forgatásával kiöntik. A keverési és pelletálási műveletek kombinálására szolgáló készülék egy másik konstrukciója a centrifugális keverő - pelletáló.

A szárítószekrényekben történő szárítással szemben, amelyek alacsony termelékenységűek, és ahol a szárítási idő eléri a 20-24 órát, a granulátum fluidágyban (fluidizált ágyban) történő szárítása ígéretesebbnek tekinthető. Fő előnyei: a folyamat nagy intenzitása; a fajlagos energiaköltségek csökkentése; a folyamat teljes automatizálásának lehetősége.

Ha a nedves granulálási műveleteket külön készülékekben végzik, akkor a granulátum szárítását száraz granulálás követi. A szárítás után a pellet nem egyforma tömegű, és gyakran tartalmaz csomósodott szemcséket. Ezért a pelletet újra a darálógépbe adagolják. Ezt követően a keletkező port szitálják ki a granulátumból.

Mivel a száraz granulálás után kapott szemcsék felülete érdes, ami megnehezíti a tartályból való kiöntésüket a tablettázás során, továbbá a szemcsék a tablettanyomógép mátrixához és lyukasztóihoz tapadhatnak, ami a súlyveszteség mellett a tabletták hibáját is okozza, a szemcsék "porozásának" műveletéhez folyamodnak. Ezt a műveletet finomra őrölt anyagok szabad felhordásával végzik a granulátum felületén. A porítással csúszó- és lazítóanyagokat juttatnak a granulátum tömegébe.

A tablettanyomógépből kikerülő tabletták felületéről a porfrakciókat poreltávolítókkal (rezgőtablettás poreltávolító és csavaros poreltávolító) távolítják el. A tabletták egy forgó perforált dobon haladnak át, és megtisztítják őket a portól, amelyet porszívó szív le.

A tabletta előállítása összetett, munkaigényes folyamat, amely több technológiai lépésből áll, amelyek mindegyike nagyon fontos, mivel a tablettának számos követelménynek kell megfelelnie: megjelenés, szilárdság, átlagos tömeg, bomlás, oldódás, kopásállóság stb. Ebben a részben a forma és a design kiválasztását technológiai oldalról tárgyaljuk. A piacon elsősorban a különböző profilú kerek tablettaformák dominálnak. Az utóbbi időben azonban a gyártók egyre inkább megkülönböztető jeleket használnak a tablettákon, vagy más formájú tablettákat választanak. A logóval ellátott és a nem kerek formájú tabletták megjelenésének egyik oka az, hogy a gyártók meg akarják különböztetni a terméküket, felismerhetővé akarják tenni a piacon.

A táblagépek kialakítása lehetővé teszi, hogy a terméknek olyan megkülönböztető jegyeket adjanak, amelyekkel könnyen azonosítható a hasonló termékek között, és amelyek befolyásolják a fogyasztók márkahűségét.

A táblagép formájának kiválasztásakor fontos, hogy kreatív legyen a tervezés. A tervező fantáziája bármilyen formát javasolhat: a hagyományos kerek mellett a tablet lehet ovális, ellipszis alakú, négyzet alakú, sokszögletű stb. Így különböző geometriai formákat használhat, hogy a tabletnek márkaidentitást adjon.

A tabletta alakja fontos paraméter a funkcionalitás szempontjából - a csomagolási folyamat egyszerűsítése, a tabletta tájolása a logó alkalmazásakor, valamint a könnyű használhatóság szempontjából. A tabletta felületén található bevágás alkalmazása lehetővé teszi a tabletta kisebb, ellenőrzött adagokra való felosztását: egy bevágás a tabletta két részre, két bevágás a tabletta négy részre való felosztásához (4 részes bevágás). Lehetőség van speciális bevágási forma használatára is, ha a tablettát ujjnyomással kell megtörni, ami nagyon kényelmes a kisméretű tabletták esetében.

A tabletta profilja akkor fontos, ha a tablettára film- vagy cukormázat viszünk fel. Változtatható a tabletta felületének növelése vagy csökkentése érdekében, ami fontos lehet a tabletta hatóanyagainak kívánt oldhatósága vagy szabályozott felszabadulása érdekében.

A közvetlenül a tablettára nyomott logó vagy kép a tabletta bevonatára történő préseléssel vagy nyomtatással egy másik módja a márka elismertségének megteremtésének. Képek, rajzok és jelek használhatók, ami nagyon fontos az ipar számára.

A lyukasztó dombornyomása egy nagyon speciális terület, amely figyelmet és tapasztalatot igényel az optimális teljesítmény érdekében. A présszerszám gyártója tanácsot ad a legjobb karakter, stílus és betűméret kiválasztásához, hogy elkerülhetők legyenek az olyan problémák, mint a tabletták gyártásakor a lepattanás, a deamináció, a bevonat felhordásakor pedig a duzzadás, az üregek és a bevonat belsejének eróziója stb. A dombornyomás felvitelének minősége és szakszerűsége meghatározza a présszerszám tartósságát és élettartamát is.

A tabletta kialakítása, az alkalmazott présszerszám és annak karbantartása közvetlenül befolyásolja az előállított tabletta minőségét. A jobb tulajdonságokkal rendelkező, kiváló minőségű acélból készült présszerszámok beszerzése, a minimális tűrések és a finom polírozás csak az egyik oldala a kérdésnek. Rendszeresen értékelni kell a présszerszámot, figyelemmel kísérve, hogy a tabletták mennyire következetesen és pontosan készülnek. A présszerszámok megfelelő rutinszerű karbantartása, beleértve a tisztítást, polírozást, mérést és ellenőrzést, valamint a szerszámok biztonságos és megbízható tárolását, meghosszabbíthatja a présberendezések élettartamát.

A táblagépek kialakítása lehetővé teszi, hogy a terméknek olyan megkülönböztető jegyeket adjanak, amelyekkel könnyen azonosítható a hasonló termékek között, és amelyek befolyásolják a fogyasztók márkahűségét.

A táblagép formájának kiválasztásakor fontos, hogy kreatív legyen a tervezés. A tervező fantáziája bármilyen formát javasolhat: a hagyományos kerek mellett a tablet lehet ovális, ellipszis alakú, négyzet alakú, sokszögletű stb. Így különböző geometriai formákat használhat, hogy a tabletnek márkaidentitást adjon.

A tabletta alakja fontos paraméter a funkcionalitás szempontjából - a csomagolási folyamat egyszerűsítése, a tabletta tájolása a logó alkalmazásakor, valamint a könnyű használhatóság szempontjából. A tabletta felületén található bevágás alkalmazása lehetővé teszi a tabletta kisebb, ellenőrzött adagokra való felosztását: egy bevágás a tabletta két részre, két bevágás a tabletta négy részre való felosztásához (4 részes bevágás). Lehetőség van speciális bevágási forma használatára is, ha a tablettát ujjnyomással kell megtörni, ami nagyon kényelmes a kisméretű tabletták esetében.

A tabletta profilja akkor fontos, ha a tablettára film- vagy cukormázat viszünk fel. Változtatható a tabletta felületének növelése vagy csökkentése érdekében, ami fontos lehet a tabletta hatóanyagainak kívánt oldhatósága vagy szabályozott felszabadulása érdekében.

A közvetlenül a tablettára nyomott logó vagy kép a tabletta bevonatára történő préseléssel vagy nyomtatással egy másik módja a márka elismertségének megteremtésének. Képek, rajzok és jelek használhatók, ami nagyon fontos az ipar számára.

A lyukasztó dombornyomása egy nagyon speciális terület, amely figyelmet és tapasztalatot igényel az optimális teljesítmény érdekében. A présszerszám gyártója tanácsot ad a legjobb karakter, stílus és betűméret kiválasztásához, hogy elkerülhetők legyenek az olyan problémák, mint a tabletták gyártásakor a lepattanás, a deamináció, a bevonat felhordásakor pedig a duzzadás, az üregek és a bevonat belsejének eróziója stb. A dombornyomás felvitelének minősége és szakszerűsége meghatározza a présszerszám tartósságát és élettartamát is.

A tabletta kialakítása, az alkalmazott présszerszám és annak karbantartása közvetlenül befolyásolja az előállított tabletta minőségét. A jobb tulajdonságokkal rendelkező, kiváló minőségű acélból készült présszerszámok beszerzése, a minimális tűrések és a finom polírozás csak az egyik oldala a kérdésnek. Rendszeresen értékelni kell a présszerszámot, figyelemmel kísérve, hogy a tabletták mennyire következetesen és pontosan készülnek. A présszerszámok megfelelő rutinszerű karbantartása, beleértve a tisztítást, polírozást, mérést és ellenőrzést, valamint a szerszámok biztonságos és megbízható tárolását, meghosszabbíthatja a présberendezések élettartamát.

Préselő (tablettázó). Ez a folyamat a tabletták szemcsés vagy por alakú anyagból nyomás alatt történő formázása. A modern gyógyszergyártásban a tablettázást speciális présgépeken - tablettázógépeken, más néven rotációs tablettázógépeken (RTM) - végzik.

A préselést tablettázó préseken végzik - egy présszerszámmal, amely egy mátrixból és két lyukasztóból áll.

A tablettanyomógépek technológiai ciklusa egymást követő műveletek sorozatából áll: az anyag adagolása, préselés (tabletta kialakítása), annak kidobása és kidobása. Mindezek a műveletek automatikusan, egymás után, a megfelelő működtetők segítségével történnek.

A tablettázógépeknek két típusa van, amelyek működési elvükben, kialakításukban, kapacitásukban különböznek: a forgattyús és a forgógépek.

A forgattyús modellek egyállásúak, és összetételükben nincsenek mozgó elemek: a kiindulási anyag és a késztermék statikus helyzetben van. A technológiai ciklus minden egyes szakaszáért (betöltés, adagolás, préselés, kidobás) egy adott mechanizmus felelős. Jellemzően a préselést egyetlen berendezés végzi, ami lehetővé teszi a kapott tabletták abszolút homogenitását.

A rotációs gépek összetettebbek, és elsősorban nagy gyógyszeripari vállalatok számára tervezték őket, amelyek nagy mennyiségben, tömegesen gyártanak gyógyszereket. Ezek többállású, folyamatos szállítószalagos mozgást támogató berendezések. Egyszerre több tucat présgép működik, ami drámaian megnöveli a gép termelékenységét. Egy másik dolog, amely mind a készülék termelékenységét, mind a költségeit befolyásolja, a töltőtölcsérek száma (egy vagy kettő).

A rotációs gépek egyéb előnyei közé tartozik a pellet egyenletes sűrűsége és magas minősége, a munka stabilitása és egyenletessége, a por hiánya. A telepítés és a kiegyensúlyozás bonyolultsága, a több préskészlet szigorú egységesítésének szükségessége, a drága üzemeltetési költségek azonban korlátozzák alkalmazási területüket, és veszteségessé teszik őket a kisvállalkozások számára. Ezért a tablettás gyógyszerformák előállítására szolgáló telephelyek berendezéseinek kiválasztásakor ajánlott figyelembe venni a vállalkozás tevékenységi skáláját, napi kapacitását, választékszerkezetét és termelési terveit.

A préselést tablettázó préseken végzik - egy présszerszámmal, amely egy mátrixból és két lyukasztóból áll.

A tablettanyomógépek technológiai ciklusa egymást követő műveletek sorozatából áll: az anyag adagolása, préselés (tabletta kialakítása), annak kidobása és kidobása. Mindezek a műveletek automatikusan, egymás után, a megfelelő működtetők segítségével történnek.

A tablettázógépeknek két típusa van, amelyek működési elvükben, kialakításukban, kapacitásukban különböznek: a forgattyús és a forgógépek.

A forgattyús modellek egyállásúak, és összetételükben nincsenek mozgó elemek: a kiindulási anyag és a késztermék statikus helyzetben van. A technológiai ciklus minden egyes szakaszáért (betöltés, adagolás, préselés, kidobás) egy adott mechanizmus felelős. Jellemzően a préselést egyetlen berendezés végzi, ami lehetővé teszi a kapott tabletták abszolút homogenitását.

A rotációs gépek összetettebbek, és elsősorban nagy gyógyszeripari vállalatok számára tervezték őket, amelyek nagy mennyiségben, tömegesen gyártanak gyógyszereket. Ezek többállású, folyamatos szállítószalagos mozgást támogató berendezések. Egyszerre több tucat présgép működik, ami drámaian megnöveli a gép termelékenységét. Egy másik dolog, amely mind a készülék termelékenységét, mind a költségeit befolyásolja, a töltőtölcsérek száma (egy vagy kettő).

A rotációs gépek egyéb előnyei közé tartozik a pellet egyenletes sűrűsége és magas minősége, a munka stabilitása és egyenletessége, a por hiánya. A telepítés és a kiegyensúlyozás bonyolultsága, a több préskészlet szigorú egységesítésének szükségessége, a drága üzemeltetési költségek azonban korlátozzák alkalmazási területüket, és veszteségessé teszik őket a kisvállalkozások számára. Ezért a tablettás gyógyszerformák előállítására szolgáló telephelyek berendezéseinek kiválasztásakor ajánlott figyelembe venni a vállalkozás tevékenységi skáláját, napi kapacitását, választékszerkezetét és termelési terveit.

Az egylyukú tablettanyomó prés, más néven excentrikus prés vagy egyállomásos prés a legegyszerűbb gép a tablettagyártáshoz. Az együtemű tabletta, mint a neve is mutatja, egyetlen állomásszerszámkészletet alkalmaz, amely egy szerszám és egy pár felső és alsó lyukasztó.

A tömörítő erőt a töltőanyagra csak a felső ütő gyakorolja, míg az alsó ütő statikus; ez a művelet egyenértékű a kalapáló mozgással, és ennek eredményeképpen az együtemű sajtót bélyegzési eljárásnak nevezik. Az egylyukasztós tablettanyomógép körülbelül 60-85 tablettát állít elő percenként. Az egylyukú tablettanyomó sajtó lehet kézi vagy automatikus.

Az egylyukú tablettázó prés alkatrészei/funkcionális részei:

Hopper - Ez az adagolócipőhöz van csatlakoztatva, és ebbe töltik a granulátumokat/porkeverékeket a tablettázás vagy tömörítés előtt. A tartály feltöltése történhet kézzel vagy mechanikus berendezéssel a későbbi tablettázás során.

Szerszámüreg - A szerszámüreg az a hely, ahol a porszemcséket tablettává tömörítik. A szerszám határozza meg;

A tabletta átmérőjét;

a tabletta méretét;

bizonyos mértékig a tabletta vastagságát.

Üstök - Ez egy felső és egy alsó lyukasztóból áll, és ezek préselik a port különböző formájú tablettákká a szerszámban.

Tengelycsapágy - Ez irányítja a lyukasztók helyzetét/mozgását.

Tablettabeállító - Ezt használják a tömörítendő por térfogatának beállítására, és így határozza meg a tabletta súlyát.

Kivetítő állító - Ezek a tablettának a préselés utáni kivetítését segítik a szerszám üregéből.

Egyetlen lyukasztóval történő tablettagyártásnál a felső lyukasztó a port tablettává tömöríti, míg az alsó lyukasztó a tablettát kidobja.

A tabletta kialakításában részt vevő események sorozata.

A tablettagyártás eseményei 3 szakaszra oszthatók:

1) Reszelés.

2) Tömörítés.

3) Kidobás.

Reszelés:

1. pozíció - A felső lyukasztó megemelkedik, és az alsó lyukasztó leesik, hogy üreget hozzon létre a szerszámban.