Marvin "Popcorn" Sutton

Expert

- Joined

- Jul 25, 2021

- Messages

- 209

- Reaction score

- 323

- Points

- 63

Die Technologie zur Herstellung von Tabletten wird Tablettierung genannt und umfasst mehrere aufeinander folgende Arbeitsgänge, um die gewünschte Form zu erhalten.

Die Tablette ist eine Darreichungsform, die durch Pressen von Arzneimitteln oder einer Mischung aus Arzneimitteln und Hilfsstoffen hergestellt wird. Sie ist für die innere Einnahme bestimmt. Tabletten gehören zu den gängigsten und vielversprechendsten Darreichungsformen von Stoffen und machen einen großen Teil der Gesamtmenge an Arzneimitteln aus.

Tabletten werden durch Pressen von Pulvern auf Tablettiermaschinen hergestellt. Dies ist die Hauptmethode der Tablettenherstellung.

Die Wahl des optimalen technologischen Schemas für die Tablettenherstellung hängt von den physikalisch-chemischen und technologischen Eigenschaften der Arzneimittel, ihrer Menge in der Tablette, ihrer Beständigkeit gegen Umwelteinflüsse usw. ab.

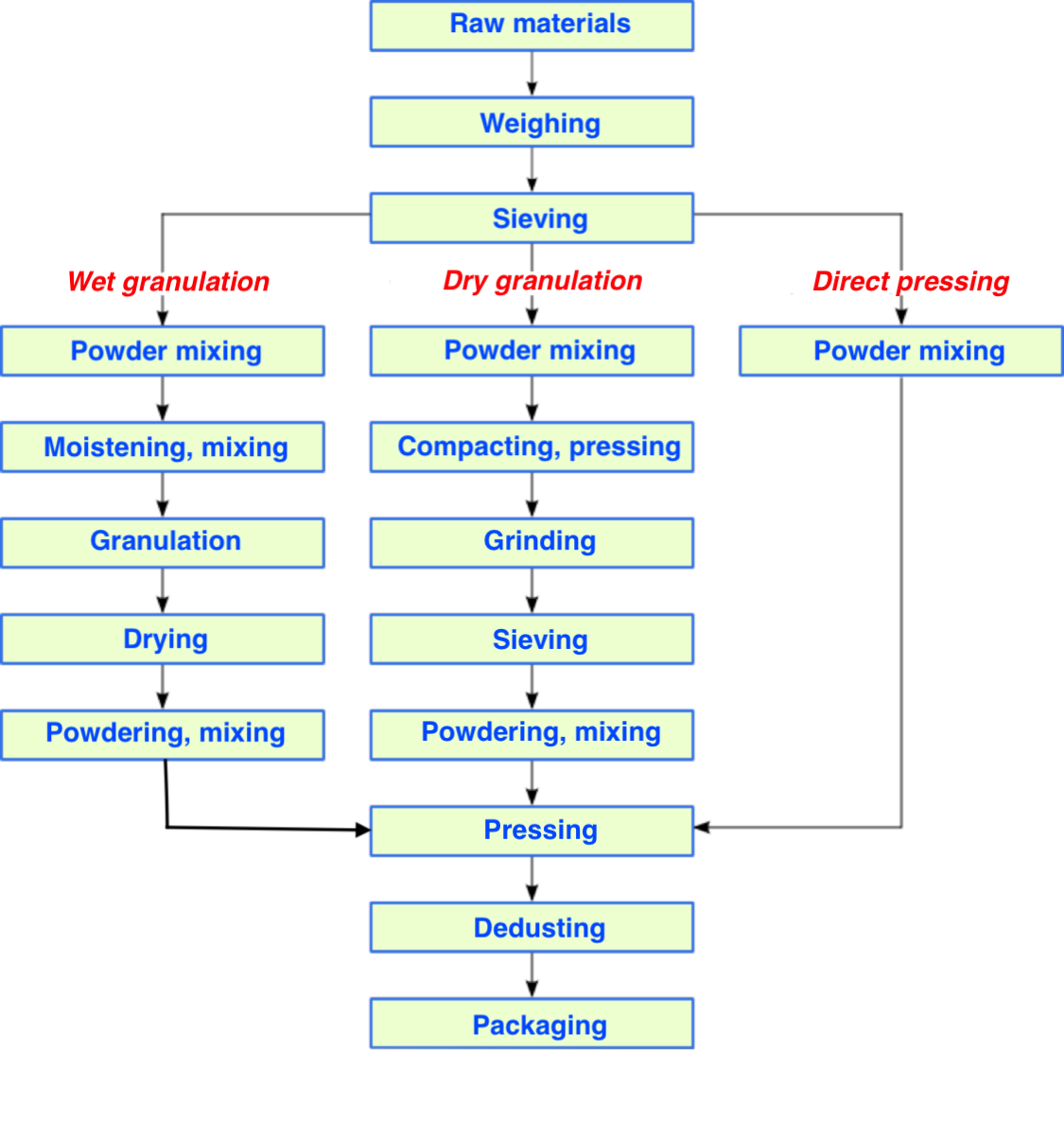

Derzeit werden hauptsächlich drei Methoden der Tablettenherstellung angewandt: direkte Verpressung von Substanzen, Trocken- und Nassgranulierung.

Die Tablette ist eine Darreichungsform, die durch Pressen von Arzneimitteln oder einer Mischung aus Arzneimitteln und Hilfsstoffen hergestellt wird. Sie ist für die innere Einnahme bestimmt. Tabletten gehören zu den gängigsten und vielversprechendsten Darreichungsformen von Stoffen und machen einen großen Teil der Gesamtmenge an Arzneimitteln aus.

Dies liegt daran, dass Tabletten eine Reihe von Vorteilen gegenüber anderen Darreichungsformen haben.

Genauigkeit der Dosierung der in die Tablette eingebrachten Stoffe: die Homogenität (Gleichmäßigkeit) der Verteilung des Wirkstoffs in der Tablette, das korrekte Gewicht sowohl der Tablette als auch der sie bildenden Arzneimittel.

Die Dosiergenauigkeit hängt von der Homogenität der Tablettenmasse ab, die durch sorgfältiges Mischen von Wirkstoffen und Hilfsstoffen und deren gleichmäßige Verteilung in der Gesamtmasse gewährleistet wird. Die Dosiergenauigkeit hängt auch davon ab, wie schnell und wie schlecht der Matrizensockel der Tablettenmaschine gefüllt werden kann. Wird in der kurzen Zeit, in der der Trichter über der Matrizenöffnung verbleibt, weniger Material abgegeben, als der Matrizensockel aufnehmen kann, ist das Gewicht der erhaltenen Tabletten nicht ausreichend. Der erforderliche Füllgrad des Matrizensockels hängt von der Form des Trichters, dem Neigungswinkel und davon ab, ob die Partikel des zu pelletierenden Materials genügend Schlupf haben. Oft sind die Reibungskräfte zwischen den einzelnen Partikeln aufgrund der Rauheit ihrer Oberfläche so groß, dass der Matrizensockel durch die Verzögerung des Pulvers im Trichter nicht vollständig oder gar nicht gefüllt wird. In diesen Fällen werden dem Material Antifriktionsmittel zugesetzt, um die Reibung zwischen den Partikeln durch eine glatte Oberfläche zu verringern. Normalerweise haben kleine Pulver, die dazu neigen, an der Oberfläche des Trichters zu kleben, schlechte Gleiteigenschaften, so dass es notwendig ist, die Partikelgröße durch Granulieren des Materials künstlich auf den optimalen Wert zu erhöhen.

Die Delaminierung führt zu einer Veränderung des Gewichts der Tabletten. In einigen Fällen kann die Delaminierung durch den Einbau eines kleinen Rührwerks in den Trichter verhindert werden, eine radikalere Maßnahme ist jedoch die Angleichung der Partikelgrößen durch Granulierung des Materials.

Wenn wir von der Homogenität des Materials sprechen, meinen wir auch die Homogenität der Partikelform. Partikel mit unterschiedlichen räumlichen Umrissen bei annähernd gleicher Masse werden mit unterschiedlicher Kompaktheit in das Matrixnest eingebracht. Dies führt auch zu Schwankungen in der Masse der Tabletten. Die Angleichung der Form der Partikel wird durch den Pelletierprozess erreicht. Es ist schwierig, eine Homogenität des Granulats zu erreichen, daher kann durch experimentelle Variation des Verhältnisses der Granulatfraktionen die optimale Zusammensetzung ermittelt werden, die die beste Fließfähigkeit und hohe Qualität der Tabletten bei einem bestimmten Pressdruck gewährleistet.

Die Dosiergenauigkeit hängt von der Homogenität der Tablettenmasse ab, die durch sorgfältiges Mischen von Wirkstoffen und Hilfsstoffen und deren gleichmäßige Verteilung in der Gesamtmasse gewährleistet wird. Die Dosiergenauigkeit hängt auch davon ab, wie schnell und wie schlecht der Matrizensockel der Tablettenmaschine gefüllt werden kann. Wird in der kurzen Zeit, in der der Trichter über der Matrizenöffnung verbleibt, weniger Material abgegeben, als der Matrizensockel aufnehmen kann, ist das Gewicht der erhaltenen Tabletten nicht ausreichend. Der erforderliche Füllgrad des Matrizensockels hängt von der Form des Trichters, dem Neigungswinkel und davon ab, ob die Partikel des zu pelletierenden Materials genügend Schlupf haben. Oft sind die Reibungskräfte zwischen den einzelnen Partikeln aufgrund der Rauheit ihrer Oberfläche so groß, dass der Matrizensockel durch die Verzögerung des Pulvers im Trichter nicht vollständig oder gar nicht gefüllt wird. In diesen Fällen werden dem Material Antifriktionsmittel zugesetzt, um die Reibung zwischen den Partikeln durch eine glatte Oberfläche zu verringern. Normalerweise haben kleine Pulver, die dazu neigen, an der Oberfläche des Trichters zu kleben, schlechte Gleiteigenschaften, so dass es notwendig ist, die Partikelgröße durch Granulieren des Materials künstlich auf den optimalen Wert zu erhöhen.

Die Delaminierung führt zu einer Veränderung des Gewichts der Tabletten. In einigen Fällen kann die Delaminierung durch den Einbau eines kleinen Rührwerks in den Trichter verhindert werden, eine radikalere Maßnahme ist jedoch die Angleichung der Partikelgrößen durch Granulierung des Materials.

Wenn wir von der Homogenität des Materials sprechen, meinen wir auch die Homogenität der Partikelform. Partikel mit unterschiedlichen räumlichen Umrissen bei annähernd gleicher Masse werden mit unterschiedlicher Kompaktheit in das Matrixnest eingebracht. Dies führt auch zu Schwankungen in der Masse der Tabletten. Die Angleichung der Form der Partikel wird durch den Pelletierprozess erreicht. Es ist schwierig, eine Homogenität des Granulats zu erreichen, daher kann durch experimentelle Variation des Verhältnisses der Granulatfraktionen die optimale Zusammensetzung ermittelt werden, die die beste Fließfähigkeit und hohe Qualität der Tabletten bei einem bestimmten Pressdruck gewährleistet.

ten

Qualität der Tabletten: Erhaltung der Substanzen im gepressten Zustand; mechanische Haltbarkeit; Härte/Sprödigkeit. Tabletten müssen eine ausreichende Festigkeit aufweisen, um unter mechanischen Einflüssen während Verpackung, Transport und Lagerung intakt zu bleiben.

Die mechanische Festigkeit ergibt sich aus der Verzahnung der Partikel. Die Pelletierung erfolgt durch Pressen mit Hilfe von Tablettenmaschinen bei einem Druck von 50-300 MPa (meist 250 MPa, seltener höher). Zu Beginn des Pressvorgangs wird die Pelletmasse verdichtet, die Teilchen rücken enger zusammen und es werden die Voraussetzungen für die Kräfte der intermolekularen und elektrostatischen Wechselwirkung geschaffen. Die Kräfte der intermolekularen Wechselwirkung treten in Erscheinung, wenn sich die Teilchen in einem Abstand von 10"6-10"7 cm einander nähern.

Der Prozess des Pressens der Tablettenmasse kann in drei Stufen unterteilt werden.

Die mechanische Festigkeit hängt von der Höhe des Drucks während des Pressvorgangs ab, und es ist wichtig zu verfolgen, wie der Druck während des Pressens ansteigt. Bei Schlag-Tablettenmaschinen (exzentrisch) steigt der Druck stark an, wodurch die Oberfläche der Tablette unter dem Aufprall der Stempel stark erhitzt wird (mechanische Energie wird in thermische Energie umgewandelt) und die Substanzen verschmelzen, wodurch eine durchgehende Zementschicht entsteht.

Bei Rundläufertablettenmaschinen baut sich der Druck allmählich auf, was zu besseren Ergebnissen führt, da die Tablettenmasse länger dem Druck ausgesetzt ist. Je länger der Druck ausgeübt wird, desto vollständiger wird die Luft aus dem Pelletmaterial entfernt, was sich nach dem Ablassen des Drucks schädlich auf die Pellets auswirken kann. Darüber hinaus wird die Erwärmung der Tablette an der Oberfläche deutlich reduziert, wodurch die schädlichen Auswirkungen der erhöhten Temperatur auf die Inhaltsstoffe der Tablette vermieden werden.

Die Verwendung eines hohen Pressdrucks kann sich negativ auf die Tablettenqualität auswirken und zum Verschleiß der Tablettenmaschine beitragen. Der hohe Druck kann durch die Zugabe von Substanzen kompensiert werden, die ein großes Dipolmoment haben und die Partikelhaftung bei relativ niedrigem Druck gewährleisten. Wasser, das ein ausreichendes Dipolmoment hat, ist eine "Brücke" zwischen diesen Teilchen. Bei schwer löslichen und unlöslichen Arzneimitteln stört Wasser die Bindung der Partikel. In solchen Fällen ist die Zugabe von Stoffen mit höherer Adhäsionskraft (Lösungen von Stärke, Gelatine usw.) erforderlich, und auch hier muss auf die Granulierung zurückgegriffen werden, um in die pelletierte Masse Bindemittel einzubringen, die die Plastizität der Arzneimittel erhöhen; dies führt zu einer Eigenschaft, die als Adhäsion bezeichnet wird und die Teilchen aneinander haften lässt.

Die mechanische Festigkeit ergibt sich aus der Verzahnung der Partikel. Die Pelletierung erfolgt durch Pressen mit Hilfe von Tablettenmaschinen bei einem Druck von 50-300 MPa (meist 250 MPa, seltener höher). Zu Beginn des Pressvorgangs wird die Pelletmasse verdichtet, die Teilchen rücken enger zusammen und es werden die Voraussetzungen für die Kräfte der intermolekularen und elektrostatischen Wechselwirkung geschaffen. Die Kräfte der intermolekularen Wechselwirkung treten in Erscheinung, wenn sich die Teilchen in einem Abstand von 10"6-10"7 cm einander nähern.

Der Prozess des Pressens der Tablettenmasse kann in drei Stufen unterteilt werden.

Die mechanische Festigkeit hängt von der Höhe des Drucks während des Pressvorgangs ab, und es ist wichtig zu verfolgen, wie der Druck während des Pressens ansteigt. Bei Schlag-Tablettenmaschinen (exzentrisch) steigt der Druck stark an, wodurch die Oberfläche der Tablette unter dem Aufprall der Stempel stark erhitzt wird (mechanische Energie wird in thermische Energie umgewandelt) und die Substanzen verschmelzen, wodurch eine durchgehende Zementschicht entsteht.

Bei Rundläufertablettenmaschinen baut sich der Druck allmählich auf, was zu besseren Ergebnissen führt, da die Tablettenmasse länger dem Druck ausgesetzt ist. Je länger der Druck ausgeübt wird, desto vollständiger wird die Luft aus dem Pelletmaterial entfernt, was sich nach dem Ablassen des Drucks schädlich auf die Pellets auswirken kann. Darüber hinaus wird die Erwärmung der Tablette an der Oberfläche deutlich reduziert, wodurch die schädlichen Auswirkungen der erhöhten Temperatur auf die Inhaltsstoffe der Tablette vermieden werden.

Die Verwendung eines hohen Pressdrucks kann sich negativ auf die Tablettenqualität auswirken und zum Verschleiß der Tablettenmaschine beitragen. Der hohe Druck kann durch die Zugabe von Substanzen kompensiert werden, die ein großes Dipolmoment haben und die Partikelhaftung bei relativ niedrigem Druck gewährleisten. Wasser, das ein ausreichendes Dipolmoment hat, ist eine "Brücke" zwischen diesen Teilchen. Bei schwer löslichen und unlöslichen Arzneimitteln stört Wasser die Bindung der Partikel. In solchen Fällen ist die Zugabe von Stoffen mit höherer Adhäsionskraft (Lösungen von Stärke, Gelatine usw.) erforderlich, und auch hier muss auf die Granulierung zurückgegriffen werden, um in die pelletierte Masse Bindemittel einzubringen, die die Plastizität der Arzneimittel erhöhen; dies führt zu einer Eigenschaft, die als Adhäsion bezeichnet wird und die Teilchen aneinander haften lässt.

spaltung

Löslichkeit und Zerfall - die Fähigkeit, innerhalb der in den einschlägigen wissenschaftlichen und technischen Unterlagen für bestimmte Arten von Tabletten angegebenen Zeitspanne zu zerfallen oder sich aufzulösen.

Die Tablette muss die erforderliche Bruchfestigkeit aufweisen. Eine zu hohe Festigkeit der Tablette beeinträchtigt den Zerfall und die Freisetzung des Wirkstoffs - die Zerfallszeit verlängert sich, was sich negativ auf die Qualität der Tablette auswirkt. Das Auseinanderbrechen hängt von einer Reihe von Gründen ab:

- der Menge an Bindemitteln: Die Tabletten sollten so viel davon enthalten, wie nötig ist, um die erforderliche Festigkeit zu erreichen;

- dem Pressdruck: ein zu hoher Druck beeinträchtigt das Auseinanderbrechen der Tablette;

- die Qualität der Lockerungsmittel, die zum Auseinanderbrechen der Tabletten beitragen;

- die Eigenschaften der Stoffe in der Tablette, ihre Fähigkeit, sich in Wasser zu lösen, von Wasser benetzt zu werden und zu quellen; Tabletten mit leicht löslichen Stoffen zerfallen schneller und erfordern weniger Sprengmittel.

Die Tablette muss die erforderliche Bruchfestigkeit aufweisen. Eine zu hohe Festigkeit der Tablette beeinträchtigt den Zerfall und die Freisetzung des Wirkstoffs - die Zerfallszeit verlängert sich, was sich negativ auf die Qualität der Tablette auswirkt. Das Auseinanderbrechen hängt von einer Reihe von Gründen ab:

- der Menge an Bindemitteln: Die Tabletten sollten so viel davon enthalten, wie nötig ist, um die erforderliche Festigkeit zu erreichen;

- dem Pressdruck: ein zu hoher Druck beeinträchtigt das Auseinanderbrechen der Tablette;

- die Qualität der Lockerungsmittel, die zum Auseinanderbrechen der Tabletten beitragen;

- die Eigenschaften der Stoffe in der Tablette, ihre Fähigkeit, sich in Wasser zu lösen, von Wasser benetzt zu werden und zu quellen; Tabletten mit leicht löslichen Stoffen zerfallen schneller und erfordern weniger Sprengmittel.

Die Portabilität der Tabletten erleichtert die Verwendung, die Abgabe, die Lagerung und den Transport der Substanzen.

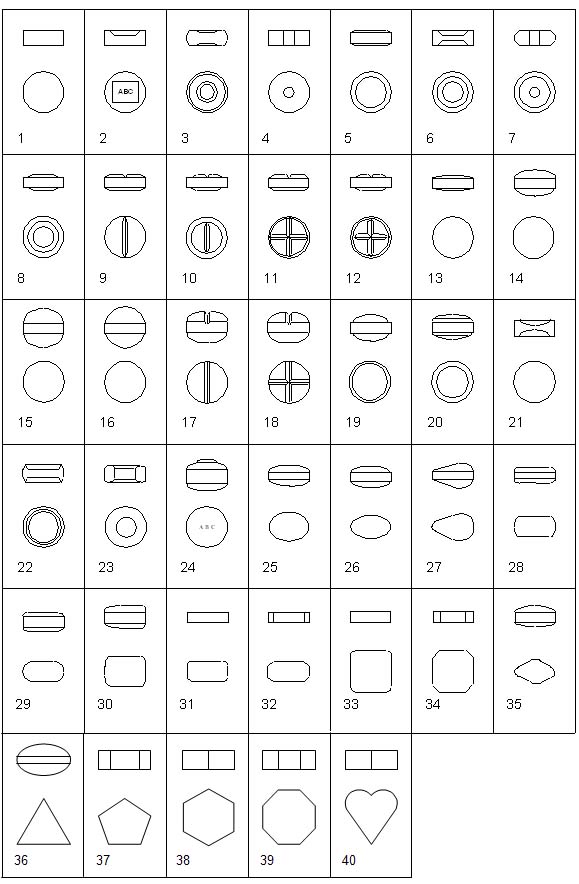

Tabletten sind flache oder bikonvexe Platten von runder, ovaler oder anderer Form. Der Durchmesser der Tabletten variiert zwischen 3 und 25 mm, wobei der häufigste Durchmesser 5-14 mm beträgt. Die Höhe der Tabletten sollte 30-40 % ihres Durchmessers betragen.

Tabletten mit einem Durchmesser von mehr als 9 mm können mit einer Kerbe versehen sein, die beim Pressen angebracht wird. Die Kerben erleichtern es, die Tablette zu brechen und sie in 2 oder 4 Portionen zu teilen, um die Dosierung der Substanz zu variieren.

Tabletten sind flache oder bikonvexe Platten von runder, ovaler oder anderer Form. Der Durchmesser der Tabletten variiert zwischen 3 und 25 mm, wobei der häufigste Durchmesser 5-14 mm beträgt. Die Höhe der Tabletten sollte 30-40 % ihres Durchmessers betragen.

Tabletten mit einem Durchmesser von mehr als 9 mm können mit einer Kerbe versehen sein, die beim Pressen angebracht wird. Die Kerben erleichtern es, die Tablette zu brechen und sie in 2 oder 4 Portionen zu teilen, um die Dosierung der Substanz zu variieren.

Herstellung von Tabletten.

Die Masse, die einer Tablettierung unterzogen wird, muss eine Reihe von Eigenschaften aufweisen, die den oben genannten Anforderungen entsprechen: Dosiergenauigkeit, mechanische Festigkeit und Unverdaulichkeit.Tabletten werden durch Pressen von Pulvern auf Tablettiermaschinen hergestellt. Dies ist die Hauptmethode der Tablettenherstellung.

Die Wahl des optimalen technologischen Schemas für die Tablettenherstellung hängt von den physikalisch-chemischen und technologischen Eigenschaften der Arzneimittel, ihrer Menge in der Tablette, ihrer Beständigkeit gegen Umwelteinflüsse usw. ab.

Derzeit werden hauptsächlich drei Methoden der Tablettenherstellung angewandt: direkte Verpressung von Substanzen, Trocken- und Nassgranulierung.

Die Technologie der Tablettenherstellung ist in mehrere Stufen unterteilt:

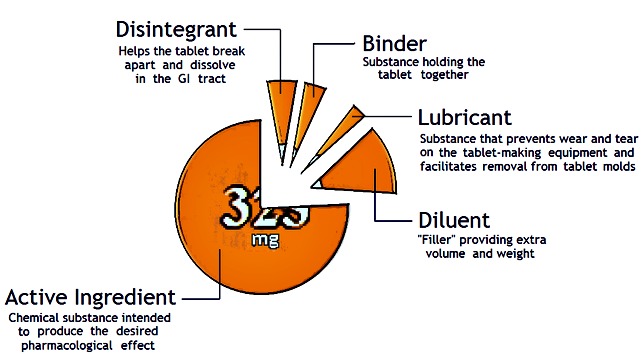

Die Auswahl der Rohstoffe für Tabletten muss mit äußerster Sorgfalt getroffen werden. Bei den Rohstoffen für die pharmazeutische Industrie handelt es sich um besonders hochwertige organische und anorganische Substanzen. Die restriktiven Anforderungen, die an diese Halbfertigprodukte gestellt werden, beziehen sich nicht nur auf die Reinheit, sondern auch auf die streng definierten technischen Parameter, die sich aus einem korrekt durchgeführten Produktionsprozess ergeben. Aus diesem Grund lohnt es sich, den Herstellern von pharmazeutischen Rohstoffen, die hohe Produktionsstandards anwenden, Aufmerksamkeit zu schenken. Rohstoffe für Tabletten werden in zwei Kategorien eingeteilt: Wirkstoffe und Hilfsstoffe. Die Zusammensetzung der Tablette wird von Technologen sorgfältig ausgewählt, damit das Produkt die vorgegebenen Parameter erfüllt. Nachstehend finden Sie genauere Angaben zu den Eigenschaften der Wirk- und Hilfsstoffe.

Ein Beispiel für die Zusammensetzung einer Tablette:

Bei der Herstellung von Pillen muss als Erstes der Hauptwirkstoff ausgewählt werden. Der häufigste Wirkstoff in Pillen ist MDMA (3,4-Methylendioxymethamphetamin), eine Clubdroge, die bei vielen jungen Menschen beliebt ist. Sie können jedoch jede Substanz verwenden, die bei oraler Einnahme ihre Wirkung entfalten kann.

Die verschiedenen Substanzen haben unterschiedliche Wirkungen auf den Menschen und werden in Klassen eingeteilt: Empathogene, Stimulanzien, Psychedelika und andere. Daher sollten Sie sorgfältig prüfen, welche Wirkung und welche Dosierung bei der Einnahme des Medikaments eintritt; nutzen Sie dazu die verfügbare Literatur und das Internet. Außerdem ist es empfehlenswert, die Wirkung der Dosierung der Droge auf Probanden zu untersuchen, bevor man mit der Massenproduktion beginnt. Besonders wichtig ist die Durchführung von Biotests an Freiwilligen, wenn Sie mehrere Wirkstoffe in der Zusammensetzung der Pille verwenden, um das optimale Verhältnis der sich gegenseitig beeinflussenden Stoffe zu ermitteln. Von der Verwendung von mehr als zwei Hauptwirkstoffen ist dringend abzuraten, da das Risiko einer individuellen Unverträglichkeit steigt.

Bei der Auswahl eines Wirkstoffs müssen Sie von mehreren Faktoren ausgehen: Verfügbarkeit von Rohstoffen, Qualität, Kosten, Nachfrage. Beliebte Substanzen, ihre Kombinationen untereinander sowie ihre Dosierungen lassen sich leicht im Internet in thematischen Foren finden.

Beispiele für Wirkstoffe in Tabletten: Methylendioxymethamphetamin (MDMA), Methylendioxyamphetamin (MDA), Fluoramphetamin (4FA), Methylon (bk-MDMA), Mephedron (4MMC), Methamphetamin, Amphetamin, Meskalin, 4-Brom-2,5-dimethoxyphenethylamin (2-cb), 3,4,5-Trimethoxy-alpha-methylphenyl-amin (TMA), Ketamin, Phencyclidin, 5-MeO-DiPT und viele andere...

Die verschiedenen Substanzen haben unterschiedliche Wirkungen auf den Menschen und werden in Klassen eingeteilt: Empathogene, Stimulanzien, Psychedelika und andere. Daher sollten Sie sorgfältig prüfen, welche Wirkung und welche Dosierung bei der Einnahme des Medikaments eintritt; nutzen Sie dazu die verfügbare Literatur und das Internet. Außerdem ist es empfehlenswert, die Wirkung der Dosierung der Droge auf Probanden zu untersuchen, bevor man mit der Massenproduktion beginnt. Besonders wichtig ist die Durchführung von Biotests an Freiwilligen, wenn Sie mehrere Wirkstoffe in der Zusammensetzung der Pille verwenden, um das optimale Verhältnis der sich gegenseitig beeinflussenden Stoffe zu ermitteln. Von der Verwendung von mehr als zwei Hauptwirkstoffen ist dringend abzuraten, da das Risiko einer individuellen Unverträglichkeit steigt.

Bei der Auswahl eines Wirkstoffs müssen Sie von mehreren Faktoren ausgehen: Verfügbarkeit von Rohstoffen, Qualität, Kosten, Nachfrage. Beliebte Substanzen, ihre Kombinationen untereinander sowie ihre Dosierungen lassen sich leicht im Internet in thematischen Foren finden.

Beispiele für Wirkstoffe in Tabletten: Methylendioxymethamphetamin (MDMA), Methylendioxyamphetamin (MDA), Fluoramphetamin (4FA), Methylon (bk-MDMA), Mephedron (4MMC), Methamphetamin, Amphetamin, Meskalin, 4-Brom-2,5-dimethoxyphenethylamin (2-cb), 3,4,5-Trimethoxy-alpha-methylphenyl-amin (TMA), Ketamin, Phencyclidin, 5-MeO-DiPT und viele andere...

Hilfsstoffe sind Stoffe, die im Herstellungsprozess verwendet werden, um den Tabletten die gewünschten Eigenschaften zu verleihen. Diese Stoffe werden in verschiedene Klassen eingeteilt:

Antihaftmittel - Hilfsstoffe, die die Haftung oder das Verkleben des Granulats oder Pulvers der Tablettenmasse an der Endfläche des Stempels verringern und im technologischen Prozess der Tablettenherstellung auf der Stufe des Pressens verwendet werden.

Eines der Probleme bei der Herstellung von Pellets ist die Erzielung einer guten Fließfähigkeit des Granulats in den Zuführungsvorrichtungen (Trichter, Trichter). Die erhaltenen Pellets oder Pulver haben eine raue Oberfläche, die es schwierig macht, sie aus dem Einfülltrichter in die Matrizensockel zu saugen. Außerdem können die Pellets aufgrund der Reibung in den Kontaktbereichen der Partikel mit dem Werkzeug der Tablettenpresse an den Wänden der Matrize und den Stempeln haften. Um diese unerwünschten Phänomene zu beseitigen oder zu reduzieren, werden Gleitmittel aus der Gruppe der Gleitmittel und der Gruppe der Schmiermittel eingesetzt.

Gleitmittel lagern sich an die Oberfläche der Partikel (Pellets) an, beseitigen oder verringern ihre Rauheit und erhöhen ihre Fließfähigkeit. Schmiermittel verringern nicht nur die Reibung in den Kontaktbereichen, sondern erleichtern auch die Verformung der Partikel durch Adsorption und verringern ihre Festigkeit, indem sie in die Mikrospalten eindringen. Die Funktion der Gleitmittel besteht darin, die Reibungskraft zwischen den Pellets und der Matrixwand sowie zwischen der gepressten Tablette und der Matrixwand im Moment des Herausdrückens aus der Matrix durch den Unterstempel zu überwinden.

Talkum gehört zu den lamellaren Silikaten, die auf Schichten mit dichter hexagonaler Packung beruhen. Die Schichten sind durch Restvan-der-Waals-Kräfte, die schwächste aller chemischen Bindungen, miteinander verbunden. Aufgrund dieser Eigenschaft und der hohen Dispersion der Partikel sind sie verformbar und gleiten gut.

Antioxidantien - Hilfsstoffe, die eine unerwünschte Oxidation des Wirkstoffs oder eines anderen Hilfsstoffs aufgrund starker reduzierender Eigenschaften oder anderer Interaktionsmechanismen des Hilfsstoffs verhindern.

Aromastoffe - Hilfsstoffe, die den Pillen den gewünschten Geruch verleihen sollen, in der Regel den Geruch von Früchten, Beeren, Minze, Vanille usw.

Puffer - Hilfsstoffe, die den pH-Wert der Tablettenumgebung regulieren sollen.

Geschmacksmaskierende Stoffe - Hilfsstoffe, die den Tabletten den gewünschten Geschmack verleihen sollen, in der Regel den Geschmack von Früchten, Beeren, Schokolade usw. Als Geschmacksmaskierungsmittel werden heute natürliche und synthetische Stoffe in Form von Lösungen, Sirupen, Extrakten, Essenzen verwendet. Von den Sirupen besonders weit verbreitet Zucker, Kirsche, Himbeere, von den Süßungsmitteln - Saccharose, Laktose, Fruktose, Sorbit, Saccharin. Am vielversprechendsten ist Sorbitol, ein Ersatzstoff für Saccharose, der zähflüssige Lösungen bildet und auch einige medizinische Substanzen stabilisiert. Neben den oben genannten Stoffen werden zur Geschmackskorrektur auch verschiedene geschmacksmaskierende Zusammensetzungen verwendet, deren Makromoleküle die Moleküle des Arzneimittels und die Geschmacksrezeptoren auf der Zunge zu umhüllen scheinen. Dazu gehören Agar, Alginate, Methylcellulose und Pektine. Auch ätherische Öle haben eine korrigierende Wirkung: Pfefferminze, Anis, Orange.

Farbstoffe werden zugesetzt, um das Aussehen der Tabletten zu verbessern und um die therapeutische Gruppe von Arzneimitteln, wie z. B. Schlaftabletten, als giftig zu kennzeichnen. Darüber hinaus sind einige Farbstoffe Stabilisatoren für lichtempfindliche Arzneimittel.

Die für den Einsatz in der pharmazeutischen Technologie zugelassenen Farbstoffe werden in Gruppen eingeteilt:

- Mineralische Pigmente (Titandioxid - Weißpigment, Eisenoxid), die in Form von fein gemahlenen Pulvern verwendet werden;

- Farbstoffe natürlichen Ursprungs (Chlorophyll, Karatinoide), die jedoch folgende Nachteile aufweisen: geringe Färbefähigkeit, geringe Beständigkeit gegenüber Licht, Oxidations- und Reduktionsmitteln, gegenüber Änderungen des pH-Werts und Temperaturschwankungen;

- synthetische Farbstoffe: Indigo (blau), Tartrazin (gelb), Säurerot 2C, Tropeolin, Eosin. Manchmal wird eine Mischung aus Indigo und Tartrazin verwendet, die eine grüne Farbe hat.

Desintegranten sind Hilfsstoffe, die zum Zerfall von Tabletten oder zum Auflösen von Arzneimitteln verwendet werden. Je nach Wirkungsmechanismus werden die Sprengmittel in drei Gruppen eingeteilt:

a) Quellung - bricht die Tablette durch Aufquellen in einem flüssigen Medium. Zu dieser Gruppe gehören Pulver aus Alginsäure und ihren Salzen, Amylopektin usw.

b) Verbesserung der Benetzbarkeit und Wasserdurchlässigkeit - Stärke, Polysorbat-80 usw.

c) Gasbildende Stoffe: eine Mischung aus Zitronen- und Weinsäure mit Natriumhydrogencarbonat oder Calciumcarbonat - wenn die Bestandteile der Mischung in Lösung gehen, wird Kohlendioxid freigesetzt und die Tablette zerstört.

Farbstoffe - Hilfsstoffe, die den Tabletten Farbe geben.

Füllstoffe - Hilfsstoffe, die verwendet werden, um den Tabletten ein bestimmtes Volumen oder Gewicht zu verleihen. Füllstoffe bestimmen die technologischen Eigenschaften der Tablettiermasse und die physikalischen und mechanischen Eigenschaften der fertigen Tabletten.

Bindemittel - Hilfsstoffe, die dazu dienen, die Festigkeit der Tabletten durch Bindung der Bestandteile zu gewährleisten; im Herstellungsprozess werden sie in fester (trockener) Form verwendet. Bindemittel werden zur Granulierung und zur Herstellung der erforderlichen Festigkeit von Pellets und Tabletten verwendet. Zu diesem Zweck werden Wasser, Ethylalkohol, Lösungen von Gelatine, Stärke, Zucker, Natriumalginat, Naturgummi, Zellulosederivate, Polyvinylpyrrolidon usw. verwendet. Bei der Zugabe von Stoffen dieser Gruppe muss die Möglichkeit einer Verschlechterung der Desintegrabilität der Tabletten und die Freisetzungsgeschwindigkeit des Wirkstoffs berücksichtigt werden.

Gleitmittel - Hilfsstoffe, die bei der Herstellung von Tabletten im Stadium des Pressens verwendet werden, um die Fließfähigkeit des Granulats oder Pulvers durch Verringerung der Reibung zwischen den Partikeln zu verbessern.

Gleitmittel - Hilfsstoffe, die dazu beitragen, die Reibungskräfte zwischen der Oberfläche der Tablette und den Wänden der Stempelzelle, in der die Tablette geformt wird, zu verringern; sie werden im technologischen Prozess der Tablettenherstellung in der Pressphase verwendet,

Feuchthaltemittel - Hilfsstoffe, die zur Bindung von Bestandteilen in Tabletten und anderen festen Darreichungsformen verwendet werden; sie werden im Herstellungsprozess in Form einer Lösung verwendet.

Die gesamte Liste der Hilfsstoffe :

Lockerungsmittel: Quellgas, das die Benetzbarkeit und Wasserdurchlässigkeit verbessert Weizenstärke, Kartoffel, Mais, Reis, Pektin, Gelatine, Methylcellulose, Carboxymethylcellulose, Amylopektin, Agar-Agar, Alginsäure, Kalium- und Natriumalginat, usw. Gemisch aus Natriumhydrogencarbonat mit Zitronen- oder Weinsäure usw. Weizenstärke, Kartoffelstärke, Maisstärke, Reisstärke, Zucker, Glucose, Polysorbat 80, Aerosil usw. Bindemittel: gereinigtes Wasser, Ethylalkohol, Stärkepaste, Zuckersirup, Carboxymethylcellulose, Oxyethylcellulose, Oxypropylmethylcellulose-Lösungen, Polyvinylalkohol, Polyvinylpyrrolidon, Gelatine, Alginsäure usw.

Gleitmittel, Schmiermittel: Stärke, Talkum, Aerosil, Polysorbat-80 usw. Stearinsäure, Calcium- und Magnesiumstearat usw.

Geschmacks-, Geruchs- und Farbstoffe: Zucker, Glukose, Fruktose, Saccharose, Xylit, Mannit, Sorbit, Glycin, Asparkam usw. Ätherische Öle, Fruchtsaftkonzentrate, Menthol, Vanillin, Fruchtessenzen usw. Indigokarmin, Tartrazin (gelb), Säurerot 2C.

Farbstoffe: Tropelin, Eosin, Karotin, Chlorophyll, Ruberozum, Titandioxid, Aktivkohle, Kalziumkarbonat, weißer Ton, Eisenoxid, usw.

Antihaftmittel - Hilfsstoffe, die die Haftung oder das Verkleben des Granulats oder Pulvers der Tablettenmasse an der Endfläche des Stempels verringern und im technologischen Prozess der Tablettenherstellung auf der Stufe des Pressens verwendet werden.

Eines der Probleme bei der Herstellung von Pellets ist die Erzielung einer guten Fließfähigkeit des Granulats in den Zuführungsvorrichtungen (Trichter, Trichter). Die erhaltenen Pellets oder Pulver haben eine raue Oberfläche, die es schwierig macht, sie aus dem Einfülltrichter in die Matrizensockel zu saugen. Außerdem können die Pellets aufgrund der Reibung in den Kontaktbereichen der Partikel mit dem Werkzeug der Tablettenpresse an den Wänden der Matrize und den Stempeln haften. Um diese unerwünschten Phänomene zu beseitigen oder zu reduzieren, werden Gleitmittel aus der Gruppe der Gleitmittel und der Gruppe der Schmiermittel eingesetzt.

Gleitmittel lagern sich an die Oberfläche der Partikel (Pellets) an, beseitigen oder verringern ihre Rauheit und erhöhen ihre Fließfähigkeit. Schmiermittel verringern nicht nur die Reibung in den Kontaktbereichen, sondern erleichtern auch die Verformung der Partikel durch Adsorption und verringern ihre Festigkeit, indem sie in die Mikrospalten eindringen. Die Funktion der Gleitmittel besteht darin, die Reibungskraft zwischen den Pellets und der Matrixwand sowie zwischen der gepressten Tablette und der Matrixwand im Moment des Herausdrückens aus der Matrix durch den Unterstempel zu überwinden.

Talkum gehört zu den lamellaren Silikaten, die auf Schichten mit dichter hexagonaler Packung beruhen. Die Schichten sind durch Restvan-der-Waals-Kräfte, die schwächste aller chemischen Bindungen, miteinander verbunden. Aufgrund dieser Eigenschaft und der hohen Dispersion der Partikel sind sie verformbar und gleiten gut.

Antioxidantien - Hilfsstoffe, die eine unerwünschte Oxidation des Wirkstoffs oder eines anderen Hilfsstoffs aufgrund starker reduzierender Eigenschaften oder anderer Interaktionsmechanismen des Hilfsstoffs verhindern.

Aromastoffe - Hilfsstoffe, die den Pillen den gewünschten Geruch verleihen sollen, in der Regel den Geruch von Früchten, Beeren, Minze, Vanille usw.

Puffer - Hilfsstoffe, die den pH-Wert der Tablettenumgebung regulieren sollen.

Geschmacksmaskierende Stoffe - Hilfsstoffe, die den Tabletten den gewünschten Geschmack verleihen sollen, in der Regel den Geschmack von Früchten, Beeren, Schokolade usw. Als Geschmacksmaskierungsmittel werden heute natürliche und synthetische Stoffe in Form von Lösungen, Sirupen, Extrakten, Essenzen verwendet. Von den Sirupen besonders weit verbreitet Zucker, Kirsche, Himbeere, von den Süßungsmitteln - Saccharose, Laktose, Fruktose, Sorbit, Saccharin. Am vielversprechendsten ist Sorbitol, ein Ersatzstoff für Saccharose, der zähflüssige Lösungen bildet und auch einige medizinische Substanzen stabilisiert. Neben den oben genannten Stoffen werden zur Geschmackskorrektur auch verschiedene geschmacksmaskierende Zusammensetzungen verwendet, deren Makromoleküle die Moleküle des Arzneimittels und die Geschmacksrezeptoren auf der Zunge zu umhüllen scheinen. Dazu gehören Agar, Alginate, Methylcellulose und Pektine. Auch ätherische Öle haben eine korrigierende Wirkung: Pfefferminze, Anis, Orange.

Farbstoffe werden zugesetzt, um das Aussehen der Tabletten zu verbessern und um die therapeutische Gruppe von Arzneimitteln, wie z. B. Schlaftabletten, als giftig zu kennzeichnen. Darüber hinaus sind einige Farbstoffe Stabilisatoren für lichtempfindliche Arzneimittel.

Die für den Einsatz in der pharmazeutischen Technologie zugelassenen Farbstoffe werden in Gruppen eingeteilt:

- Mineralische Pigmente (Titandioxid - Weißpigment, Eisenoxid), die in Form von fein gemahlenen Pulvern verwendet werden;

- Farbstoffe natürlichen Ursprungs (Chlorophyll, Karatinoide), die jedoch folgende Nachteile aufweisen: geringe Färbefähigkeit, geringe Beständigkeit gegenüber Licht, Oxidations- und Reduktionsmitteln, gegenüber Änderungen des pH-Werts und Temperaturschwankungen;

- synthetische Farbstoffe: Indigo (blau), Tartrazin (gelb), Säurerot 2C, Tropeolin, Eosin. Manchmal wird eine Mischung aus Indigo und Tartrazin verwendet, die eine grüne Farbe hat.

Desintegranten sind Hilfsstoffe, die zum Zerfall von Tabletten oder zum Auflösen von Arzneimitteln verwendet werden. Je nach Wirkungsmechanismus werden die Sprengmittel in drei Gruppen eingeteilt:

a) Quellung - bricht die Tablette durch Aufquellen in einem flüssigen Medium. Zu dieser Gruppe gehören Pulver aus Alginsäure und ihren Salzen, Amylopektin usw.

b) Verbesserung der Benetzbarkeit und Wasserdurchlässigkeit - Stärke, Polysorbat-80 usw.

c) Gasbildende Stoffe: eine Mischung aus Zitronen- und Weinsäure mit Natriumhydrogencarbonat oder Calciumcarbonat - wenn die Bestandteile der Mischung in Lösung gehen, wird Kohlendioxid freigesetzt und die Tablette zerstört.

Farbstoffe - Hilfsstoffe, die den Tabletten Farbe geben.

Füllstoffe - Hilfsstoffe, die verwendet werden, um den Tabletten ein bestimmtes Volumen oder Gewicht zu verleihen. Füllstoffe bestimmen die technologischen Eigenschaften der Tablettiermasse und die physikalischen und mechanischen Eigenschaften der fertigen Tabletten.

Bindemittel - Hilfsstoffe, die dazu dienen, die Festigkeit der Tabletten durch Bindung der Bestandteile zu gewährleisten; im Herstellungsprozess werden sie in fester (trockener) Form verwendet. Bindemittel werden zur Granulierung und zur Herstellung der erforderlichen Festigkeit von Pellets und Tabletten verwendet. Zu diesem Zweck werden Wasser, Ethylalkohol, Lösungen von Gelatine, Stärke, Zucker, Natriumalginat, Naturgummi, Zellulosederivate, Polyvinylpyrrolidon usw. verwendet. Bei der Zugabe von Stoffen dieser Gruppe muss die Möglichkeit einer Verschlechterung der Desintegrabilität der Tabletten und die Freisetzungsgeschwindigkeit des Wirkstoffs berücksichtigt werden.

Gleitmittel - Hilfsstoffe, die bei der Herstellung von Tabletten im Stadium des Pressens verwendet werden, um die Fließfähigkeit des Granulats oder Pulvers durch Verringerung der Reibung zwischen den Partikeln zu verbessern.

Gleitmittel - Hilfsstoffe, die dazu beitragen, die Reibungskräfte zwischen der Oberfläche der Tablette und den Wänden der Stempelzelle, in der die Tablette geformt wird, zu verringern; sie werden im technologischen Prozess der Tablettenherstellung in der Pressphase verwendet,

Feuchthaltemittel - Hilfsstoffe, die zur Bindung von Bestandteilen in Tabletten und anderen festen Darreichungsformen verwendet werden; sie werden im Herstellungsprozess in Form einer Lösung verwendet.

Die gesamte Liste der Hilfsstoffe :

Lockerungsmittel: Quellgas, das die Benetzbarkeit und Wasserdurchlässigkeit verbessert Weizenstärke, Kartoffel, Mais, Reis, Pektin, Gelatine, Methylcellulose, Carboxymethylcellulose, Amylopektin, Agar-Agar, Alginsäure, Kalium- und Natriumalginat, usw. Gemisch aus Natriumhydrogencarbonat mit Zitronen- oder Weinsäure usw. Weizenstärke, Kartoffelstärke, Maisstärke, Reisstärke, Zucker, Glucose, Polysorbat 80, Aerosil usw. Bindemittel: gereinigtes Wasser, Ethylalkohol, Stärkepaste, Zuckersirup, Carboxymethylcellulose, Oxyethylcellulose, Oxypropylmethylcellulose-Lösungen, Polyvinylalkohol, Polyvinylpyrrolidon, Gelatine, Alginsäure usw.

Gleitmittel, Schmiermittel: Stärke, Talkum, Aerosil, Polysorbat-80 usw. Stearinsäure, Calcium- und Magnesiumstearat usw.

Geschmacks-, Geruchs- und Farbstoffe: Zucker, Glukose, Fruktose, Saccharose, Xylit, Mannit, Sorbit, Glycin, Asparkam usw. Ätherische Öle, Fruchtsaftkonzentrate, Menthol, Vanillin, Fruchtessenzen usw. Indigokarmin, Tartrazin (gelb), Säurerot 2C.

Farbstoffe: Tropelin, Eosin, Karotin, Chlorophyll, Ruberozum, Titandioxid, Aktivkohle, Kalziumkarbonat, weißer Ton, Eisenoxid, usw.

Bei der Herstellung von Arzneimitteln aus pulverförmigem Material werden neben dem Mischen und Pressen auch Mahlen, Granulieren und Tablettieren durchgeführt.

Anforderungen an Räume:

Das Einwiegen der Ausgangsstoffe sollte in der Regel in einem separaten, für diesen Zweck vorgesehenen Wägeraum erfolgen. Diese ausdrückliche Forderung nach einem Wägeraum spiegelt die Bedeutung des Prozesses wider. Neben den Anforderungen an Anordnung, Oberflächen usw. sollten die Räume auch von den anderen Räumen im Produktionsbereich getrennt sein. In der Planungsphase sollte der Ort der Einwaage in Abhängigkeit von den definierten Material- und Personalflüssen festgelegt werden. Eine permanente Einwaage in Multifunktionsräumen ist daher nicht zu empfehlen. Dies ist nachvollziehbar, da das Einwaagesystem mit Waagen und Abläufen sehr genau definiert sein muss, um Kreuzkontaminationen, Verwechslungen oder Unklarheiten zu vermeiden.

Anforderungen an Waagen:

Waagen und Messgeräte müssen über den entsprechenden Messbereich und die erforderliche Genauigkeit verfügen. Sie müssen regelmäßig geeicht werden und dies muss dokumentiert werden. Wegen der Bedeutung des Ausgangsgewichts für die nachfolgenden Prozesse und für die Qualität des Endprodukts sollten die Kontrollen häufig, d. h. entsprechend der Nutzung des Einwaagebereichs, durchgeführt werden. In der Regel sollte zusätzlich zur Kalibrierung eine tägliche Funktionsprüfung durchgeführt werden. Bei nachträglich im Laufe des Tages entdeckten Waagenfehlern kann die Anzahl der kritischen Einwaagegewichte bis zum Zeitpunkt der Funktionsprüfung reduziert werden (Beispiel: täglich: Funktionsprüfung mit 3 verschiedenen Gewichten innerhalb des Kalibrierbereichs). Kalibrierungen und Funktionsprüfungen werden im Logbuch dokumentiert.

Die zulässige Toleranz muss für den jeweiligen Wägebereich unter Berücksichtigung der Messungenauigkeiten, d.h. der tolerierten Abweichung vom Sollwert, angegeben werden.

Die beim Umgang mit den Rohstoffen verwendeten Geräte und Utensilien müssen den Anforderungen an die Oberflächen in der pharmazeutischen Produktion entsprechen. Diese sind bei der Auswahl der produktberührenden Teile zu berücksichtigen, wie z. B. bei Schaufeln (Schweißnähte zwischen Griff und Schale, Nieten usw., die die Reinigung erschweren), Dosiersystemen (Dosierschnecken), (pneumatischen) Beladungssystemen und Kupplungen.

Das Einwiegen der Ausgangsstoffe sollte in der Regel in einem separaten, für diesen Zweck vorgesehenen Wägeraum erfolgen. Diese ausdrückliche Forderung nach einem Wägeraum spiegelt die Bedeutung des Prozesses wider. Neben den Anforderungen an Anordnung, Oberflächen usw. sollten die Räume auch von den anderen Räumen im Produktionsbereich getrennt sein. In der Planungsphase sollte der Ort der Einwaage in Abhängigkeit von den definierten Material- und Personalflüssen festgelegt werden. Eine permanente Einwaage in Multifunktionsräumen ist daher nicht zu empfehlen. Dies ist nachvollziehbar, da das Einwaagesystem mit Waagen und Abläufen sehr genau definiert sein muss, um Kreuzkontaminationen, Verwechslungen oder Unklarheiten zu vermeiden.

Anforderungen an Waagen:

Waagen und Messgeräte müssen über den entsprechenden Messbereich und die erforderliche Genauigkeit verfügen. Sie müssen regelmäßig geeicht werden und dies muss dokumentiert werden. Wegen der Bedeutung des Ausgangsgewichts für die nachfolgenden Prozesse und für die Qualität des Endprodukts sollten die Kontrollen häufig, d. h. entsprechend der Nutzung des Einwaagebereichs, durchgeführt werden. In der Regel sollte zusätzlich zur Kalibrierung eine tägliche Funktionsprüfung durchgeführt werden. Bei nachträglich im Laufe des Tages entdeckten Waagenfehlern kann die Anzahl der kritischen Einwaagegewichte bis zum Zeitpunkt der Funktionsprüfung reduziert werden (Beispiel: täglich: Funktionsprüfung mit 3 verschiedenen Gewichten innerhalb des Kalibrierbereichs). Kalibrierungen und Funktionsprüfungen werden im Logbuch dokumentiert.

Die zulässige Toleranz muss für den jeweiligen Wägebereich unter Berücksichtigung der Messungenauigkeiten, d.h. der tolerierten Abweichung vom Sollwert, angegeben werden.

Die beim Umgang mit den Rohstoffen verwendeten Geräte und Utensilien müssen den Anforderungen an die Oberflächen in der pharmazeutischen Produktion entsprechen. Diese sind bei der Auswahl der produktberührenden Teile zu berücksichtigen, wie z. B. bei Schaufeln (Schweißnähte zwischen Griff und Schale, Nieten usw., die die Reinigung erschweren), Dosiersystemen (Dosierschnecken), (pneumatischen) Beladungssystemen und Kupplungen.

Die Zerkleinerung eines Arzneimittels dient dazu, die Homogenität der Mischung zu erreichen, große Aggregate in klumpigen und klebrigen Materialien zu beseitigen und die technologische und biologische Wirkung zu erhöhen.

Die Vermahlung von Pulvern führt zu einer gewissen Erhöhung der Festigkeit und der Anzahl der Kontakte zwischen den Partikeln und damit zur Bildung starker Konglomerate. Diese Eigenschaft macht sich die Kohleindustrie zunutze, um aus zerkleinerten Pulvern im Walzverfahren feste Granulate zu erhalten.

Die Feinvermahlung von Arzneimittelpulvern ist trotz der möglichen Vorteile für die Bioverfügbarkeit in der Technologie der Herstellung fester Darreichungsformen nur in Einzelfällen verbreitet. Dies ist darauf zurückzuführen, dass es sich bei dem Kristall um eine starre Struktur mit minimaler freier und hoher innerer Energie handelt. Daher sind für seine Zerstörung erhebliche äußere Kräfte erforderlich. Gleichzeitig nimmt die Reibung im Kristallsystem mit der Zerkleinerung zu, wodurch die von außen einwirkende Kraft auf Werte reduziert wird, die nur eine elastische oder unbedeutende plastische Verformung verursachen können. Daher nimmt die Effizienz der Zerkleinerung, insbesondere bei kristallinen Stoffen mit hohem Schmelzpunkt, rasch ab.

Um die plastische Verformung zu erhöhen, wird eine gewisse Menge an flüssiger Phase in das zu mahlende Pulver eingebracht.

Die Erhöhung der freien Energie der Kristalle während des Mahlens kann zu einer mechanischen und chemischen Zerstörung der Arzneimittel führen und ihre Stabilität während der Lagerung verringern.

Die Vermahlung hochplastischer Substanzen mit niedrigem Schmelzpunkt, wie z. B. Gleit- und Schmiermittel, kann zu einer erheblichen Steigerung ihrer Wirksamkeit bei der Tablettenherstellung führen.

Einige weiche Pulverkonglomerate können durch Sieben oder Reiben durch Lochplatten oder Siebe mit bestimmten Lochgrößen entfernt werden. In anderen Fällen ist das Sieben ein integraler Bestandteil des Mahlens, um eine Mischung mit einer bestimmten Partikelgrößenverteilung zu erhalten.

Das Mahlen wird auch für die Verarbeitung von minderwertigen Granulaten und Tabletten eingesetzt.

Für die Zerkleinerung von Pulvern und Granulaten werden eine Reihe von Geräten mit unterschiedlichen Arbeitskörpern angeboten. Häufig sind Zerkleinerungseinheiten Teil eines Komplexes von Anlagen zur Verarbeitung von Ausgangsstoffen und Endprodukten - Granulaten (Granulatoren, Pelletmischer, Sichter usw.).

Aufgrund der geringen Mengen an gemahlenem Material in den Fabriken werden für diese Zwecke, insbesondere für die Zerkleinerung von minderwertigem Granulat, Pelletierer, Kugel- und Hammermühlen, Mikromühlen usw. eingesetzt.

Die Vermahlung von Pulvern führt zu einer gewissen Erhöhung der Festigkeit und der Anzahl der Kontakte zwischen den Partikeln und damit zur Bildung starker Konglomerate. Diese Eigenschaft macht sich die Kohleindustrie zunutze, um aus zerkleinerten Pulvern im Walzverfahren feste Granulate zu erhalten.

Die Feinvermahlung von Arzneimittelpulvern ist trotz der möglichen Vorteile für die Bioverfügbarkeit in der Technologie der Herstellung fester Darreichungsformen nur in Einzelfällen verbreitet. Dies ist darauf zurückzuführen, dass es sich bei dem Kristall um eine starre Struktur mit minimaler freier und hoher innerer Energie handelt. Daher sind für seine Zerstörung erhebliche äußere Kräfte erforderlich. Gleichzeitig nimmt die Reibung im Kristallsystem mit der Zerkleinerung zu, wodurch die von außen einwirkende Kraft auf Werte reduziert wird, die nur eine elastische oder unbedeutende plastische Verformung verursachen können. Daher nimmt die Effizienz der Zerkleinerung, insbesondere bei kristallinen Stoffen mit hohem Schmelzpunkt, rasch ab.

Um die plastische Verformung zu erhöhen, wird eine gewisse Menge an flüssiger Phase in das zu mahlende Pulver eingebracht.

Die Erhöhung der freien Energie der Kristalle während des Mahlens kann zu einer mechanischen und chemischen Zerstörung der Arzneimittel führen und ihre Stabilität während der Lagerung verringern.

Die Vermahlung hochplastischer Substanzen mit niedrigem Schmelzpunkt, wie z. B. Gleit- und Schmiermittel, kann zu einer erheblichen Steigerung ihrer Wirksamkeit bei der Tablettenherstellung führen.

Einige weiche Pulverkonglomerate können durch Sieben oder Reiben durch Lochplatten oder Siebe mit bestimmten Lochgrößen entfernt werden. In anderen Fällen ist das Sieben ein integraler Bestandteil des Mahlens, um eine Mischung mit einer bestimmten Partikelgrößenverteilung zu erhalten.

Das Mahlen wird auch für die Verarbeitung von minderwertigen Granulaten und Tabletten eingesetzt.

Für die Zerkleinerung von Pulvern und Granulaten werden eine Reihe von Geräten mit unterschiedlichen Arbeitskörpern angeboten. Häufig sind Zerkleinerungseinheiten Teil eines Komplexes von Anlagen zur Verarbeitung von Ausgangsstoffen und Endprodukten - Granulaten (Granulatoren, Pelletmischer, Sichter usw.).

Aufgrund der geringen Mengen an gemahlenem Material in den Fabriken werden für diese Zwecke, insbesondere für die Zerkleinerung von minderwertigem Granulat, Pelletierer, Kugel- und Hammermühlen, Mikromühlen usw. eingesetzt.

Die Bestandteile der Tablettenmischung aus Arzneimittel und Hilfsstoff müssen gründlich gemischt werden, um sie gleichmäßig in der Gesamtmasse zu verteilen. Die Herstellung einer homogenen Tablettenmischung ist ein sehr wichtiger und recht komplizierter technologischer Vorgang. Denn Pulver haben unterschiedliche physikalische und chemische Eigenschaften: Dispersität, Schüttdichte, Feuchtigkeit, Fließfähigkeit usw. In diesem Stadium werden Chargenmischer vom Typ Paddelmischer verwendet, die Schaufeln können unterschiedlich geformt sein, am häufigsten sind jedoch Schnecken oder Zetoblätter.

Die Direktverpressung ist eine Kombination verschiedener technologischer Verfahren, die die grundlegenden technologischen Eigenschaften des Tablettenmaterials verbessern: Fließfähigkeit und Komprimierbarkeit, und aus denen unter Umgehung der Granulationsstufe Tabletten gewonnen werden.

Die Methode des direkten Pressens hat eine Reihe von Vorteilen. Sie ermöglicht es, eine hohe Arbeitsproduktivität zu erreichen, die technologische Zykluszeit durch die Eliminierung einer Reihe von Operationen und Stufen erheblich zu reduzieren, den Einsatz mehrerer Ausrüstungspositionen zu eliminieren, den Produktionsraum zu reduzieren und die Energie- und Arbeitskosten zu senken. Die direkte Kompression ermöglicht die Herstellung von Tabletten aus feuchtigkeits- und hitzelabilen sowie unverträglichen Substanzen. Heute werden jedoch weniger als 20 Arten von Tabletten nach dieser Methode hergestellt. Dies ist darauf zurückzuführen, dass die meisten Arzneimittel nicht die Eigenschaften aufweisen, die eine direkte Verpressung ermöglichen. Zu diesen Eigenschaften gehören: isodiametrische Form der Kristalle, gute Fließfähigkeit und Komprimierbarkeit, geringe Haftfähigkeit am Tablettenpresswerkzeug.

Gegenwärtig wird die Tablettierung ohne Granulierung auf folgende Weise durchgeführt:

durch Zugabe von Hilfsstoffen, die die technologischen Eigenschaften des Materials verbessern;

durch Zwangszuführung des zu pelletierenden Materials aus dem Trichter der Tablettenmaschine in die Matrix;

durch eine gezielte Kristallisation der gepressten Substanz.

Von großer Bedeutung für die Direktverpressung sind die Größe, die Festigkeit der Partikel, die Kompressibilität, die Fließfähigkeit, die Feuchtigkeit und andere Eigenschaften der Substanzen. So ist beispielsweise die längliche Partikelform für Natriumchloridtabletten akzeptabel, während die runde Form nahezu inkompressibel ist. Die beste Fließfähigkeit wird bei groben Pulvern mit einer gleichachsigen Teilchenform und geringer Porosität beobachtet - wie bei Laktose und anderen ähnlichen Zubereitungen dieser Gruppe. Daher können solche Zubereitungen vor der Granulierung verdichtet werden. Am besten haben sich Arzneimittelpulver mit einer Partikelgröße von 0,5 - 1,0 mm, einem natürlichen Neigungswinkel von weniger als 42°, einem Schüttgewicht von mehr als 330 kg/m3 und einer Porosität von weniger als 37 % bewährt.

Sie bestehen aus einer ausreichenden Anzahl isodiametrischer Partikel mit annähernd gleicher Fraktionszusammensetzung und enthalten in der Regel keine große Anzahl kleiner Fraktionen. Gemeinsam ist ihnen die Fähigkeit, sich unter der Einwirkung ihrer eigenen Masse gleichmäßig aus dem Trichter zu ergießen, d. h. die Fähigkeit zur spontanen Volumendosierung, sowie eine recht gute Kompressibilität.

Die überwiegende Mehrheit der Arzneimittel ist jedoch nicht in der Lage, sich spontan zu dosieren, da die Partikel einen hohen Anteil an Feinstoffen (über 70 %) und Oberflächenunregelmäßigkeiten aufweisen, die eine starke Reibung zwischen den Partikeln verursachen. In diesen Fällen werden Hilfsstoffe zugesetzt, die die Fließeigenschaften verbessern und zur Klasse der Gleithilfsstoffe gehören.

Mit dieser Methode werden Tabletten aus Vitaminen, Alkaloiden, Ephedrinhydrochlorid und anderen Stoffen hergestellt.

Die gezielte Kristallisation ist eine der schwierigsten Methoden zur Gewinnung von Arzneimitteln, die sich für das direkte Pressen eignen. Dieses Verfahren wird auf zwei Arten durchgeführt:

Umkristallisation des Fertigprodukts in der gewünschten Form;

durch Auswahl bestimmter Kristallisationsbedingungen für das synthetisierte Produkt.

Durch die Anwendung dieser Methoden erhält man eine kristalline Arzneimittelsubstanz mit Kristallen von ausreichender isometrischer (gleichachsiger) Struktur, die frei aus dem Trichter austritt und daher leicht einer spontanen volumetrischen Dosierung unterworfen werden kann, was eine Voraussetzung für die Direktverpressung ist.

Um die Pressbarkeit von Arzneimitteln bei der Direktverdichtung zu erhöhen, werden der Pulvermischung trockene Klebstoffe - meist mikrokristalline Cellulose (MCC) oder Polyethylenoxid (PEO) - zugesetzt. Dank ihrer Fähigkeit, Wasser zu absorbieren und die einzelnen Schichten der Tabletten zu hydratisieren, wirkt sich MCC günstig auf die Freisetzung des Medikaments aus. MCC kann zur Herstellung von Tabletten verwendet werden, die zwar stark sind, aber nicht immer gut zerfallen.

Um die Abbaubarkeit von MCC-Tabletten zu verbessern, wird der Zusatz von Ultraamylopektin empfohlen.

Modifizierte Stärken sind für die direkte Kompression geeignet. Letztere gehen eine chemische Wechselwirkung mit den Arzneimitteln ein, was die Freisetzung und die biologische Aktivität erheblich beeinträchtigt.

Milchzucker wird häufig verwendet, um die Fließfähigkeit von Pulvern zu verbessern, ebenso wie granuliertes Calciumsulfat, das eine gute Fließfähigkeit aufweist und den Tabletten eine ausreichende mechanische Festigkeit verleiht. Cyclodextrin wird ebenfalls verwendet, um die mechanische Festigkeit von Tabletten und deren Abbaubarkeit zu erhöhen.

Für die direkte Tablettierung wird Maltose empfohlen, die eine gleichmäßige Füllung ermöglicht und eine geringe Hygroskopizität aufweist. Auch eine Mischung aus Laktose und vernetztem Polyvinylpyrrolidon wird verwendet.

Die Technologie zur Herstellung von Tabletten besteht darin, dass die Arzneimittel mit der erforderlichen Menge an Hilfsstoffen gründlich gemischt und auf Tablettenmaschinen gepresst werden. Die Nachteile dieser Methode sind die mögliche Schichtung der Tablettenmasse, die Veränderung der Dosierung während des Pressens mit einer geringen Menge an Wirkstoffen und der hohe Druck, der verwendet wird. Einige dieser Nachteile werden beim Tablettieren minimiert, indem die gepressten Substanzen in die Matrix gepresst werden. Die Realisierung dieses Verfahrens erfolgt durch einige konstruktive Änderungen an Maschinenteilen, z.B. durch Vibration eines Schuhs, Drehung der Matrize in einem bestimmten Winkel während des Pressens, Einbau von Sternrührern verschiedener Bauart in einen Einfülltrichter, Einsaugen von Material in eine Matrizenöffnung durch selbst erzeugtes Vakuum oder durch spezielle Verbindung mit einer Vakuumleitung.

Am aussichtsreichsten erscheint die Zwangszuführung von Pressgut auf der Basis der Vibration von Einfülltrichtern in Verbindung mit einer akzeptablen Konstruktion von Zettwendern.

Trotz der Fortschritte bei der Direktverpressung zur Herstellung von Tabletten wird diese Methode jedoch nur für eine begrenzte Anzahl von pharmazeutischen Wirkstoffen eingesetzt.

Die Methode des direkten Pressens hat eine Reihe von Vorteilen. Sie ermöglicht es, eine hohe Arbeitsproduktivität zu erreichen, die technologische Zykluszeit durch die Eliminierung einer Reihe von Operationen und Stufen erheblich zu reduzieren, den Einsatz mehrerer Ausrüstungspositionen zu eliminieren, den Produktionsraum zu reduzieren und die Energie- und Arbeitskosten zu senken. Die direkte Kompression ermöglicht die Herstellung von Tabletten aus feuchtigkeits- und hitzelabilen sowie unverträglichen Substanzen. Heute werden jedoch weniger als 20 Arten von Tabletten nach dieser Methode hergestellt. Dies ist darauf zurückzuführen, dass die meisten Arzneimittel nicht die Eigenschaften aufweisen, die eine direkte Verpressung ermöglichen. Zu diesen Eigenschaften gehören: isodiametrische Form der Kristalle, gute Fließfähigkeit und Komprimierbarkeit, geringe Haftfähigkeit am Tablettenpresswerkzeug.

Gegenwärtig wird die Tablettierung ohne Granulierung auf folgende Weise durchgeführt:

durch Zugabe von Hilfsstoffen, die die technologischen Eigenschaften des Materials verbessern;

durch Zwangszuführung des zu pelletierenden Materials aus dem Trichter der Tablettenmaschine in die Matrix;

durch eine gezielte Kristallisation der gepressten Substanz.

Von großer Bedeutung für die Direktverpressung sind die Größe, die Festigkeit der Partikel, die Kompressibilität, die Fließfähigkeit, die Feuchtigkeit und andere Eigenschaften der Substanzen. So ist beispielsweise die längliche Partikelform für Natriumchloridtabletten akzeptabel, während die runde Form nahezu inkompressibel ist. Die beste Fließfähigkeit wird bei groben Pulvern mit einer gleichachsigen Teilchenform und geringer Porosität beobachtet - wie bei Laktose und anderen ähnlichen Zubereitungen dieser Gruppe. Daher können solche Zubereitungen vor der Granulierung verdichtet werden. Am besten haben sich Arzneimittelpulver mit einer Partikelgröße von 0,5 - 1,0 mm, einem natürlichen Neigungswinkel von weniger als 42°, einem Schüttgewicht von mehr als 330 kg/m3 und einer Porosität von weniger als 37 % bewährt.

Sie bestehen aus einer ausreichenden Anzahl isodiametrischer Partikel mit annähernd gleicher Fraktionszusammensetzung und enthalten in der Regel keine große Anzahl kleiner Fraktionen. Gemeinsam ist ihnen die Fähigkeit, sich unter der Einwirkung ihrer eigenen Masse gleichmäßig aus dem Trichter zu ergießen, d. h. die Fähigkeit zur spontanen Volumendosierung, sowie eine recht gute Kompressibilität.

Die überwiegende Mehrheit der Arzneimittel ist jedoch nicht in der Lage, sich spontan zu dosieren, da die Partikel einen hohen Anteil an Feinstoffen (über 70 %) und Oberflächenunregelmäßigkeiten aufweisen, die eine starke Reibung zwischen den Partikeln verursachen. In diesen Fällen werden Hilfsstoffe zugesetzt, die die Fließeigenschaften verbessern und zur Klasse der Gleithilfsstoffe gehören.

Mit dieser Methode werden Tabletten aus Vitaminen, Alkaloiden, Ephedrinhydrochlorid und anderen Stoffen hergestellt.

Die gezielte Kristallisation ist eine der schwierigsten Methoden zur Gewinnung von Arzneimitteln, die sich für das direkte Pressen eignen. Dieses Verfahren wird auf zwei Arten durchgeführt:

Umkristallisation des Fertigprodukts in der gewünschten Form;

durch Auswahl bestimmter Kristallisationsbedingungen für das synthetisierte Produkt.

Durch die Anwendung dieser Methoden erhält man eine kristalline Arzneimittelsubstanz mit Kristallen von ausreichender isometrischer (gleichachsiger) Struktur, die frei aus dem Trichter austritt und daher leicht einer spontanen volumetrischen Dosierung unterworfen werden kann, was eine Voraussetzung für die Direktverpressung ist.

Um die Pressbarkeit von Arzneimitteln bei der Direktverdichtung zu erhöhen, werden der Pulvermischung trockene Klebstoffe - meist mikrokristalline Cellulose (MCC) oder Polyethylenoxid (PEO) - zugesetzt. Dank ihrer Fähigkeit, Wasser zu absorbieren und die einzelnen Schichten der Tabletten zu hydratisieren, wirkt sich MCC günstig auf die Freisetzung des Medikaments aus. MCC kann zur Herstellung von Tabletten verwendet werden, die zwar stark sind, aber nicht immer gut zerfallen.

Um die Abbaubarkeit von MCC-Tabletten zu verbessern, wird der Zusatz von Ultraamylopektin empfohlen.

Modifizierte Stärken sind für die direkte Kompression geeignet. Letztere gehen eine chemische Wechselwirkung mit den Arzneimitteln ein, was die Freisetzung und die biologische Aktivität erheblich beeinträchtigt.

Milchzucker wird häufig verwendet, um die Fließfähigkeit von Pulvern zu verbessern, ebenso wie granuliertes Calciumsulfat, das eine gute Fließfähigkeit aufweist und den Tabletten eine ausreichende mechanische Festigkeit verleiht. Cyclodextrin wird ebenfalls verwendet, um die mechanische Festigkeit von Tabletten und deren Abbaubarkeit zu erhöhen.

Für die direkte Tablettierung wird Maltose empfohlen, die eine gleichmäßige Füllung ermöglicht und eine geringe Hygroskopizität aufweist. Auch eine Mischung aus Laktose und vernetztem Polyvinylpyrrolidon wird verwendet.

Die Technologie zur Herstellung von Tabletten besteht darin, dass die Arzneimittel mit der erforderlichen Menge an Hilfsstoffen gründlich gemischt und auf Tablettenmaschinen gepresst werden. Die Nachteile dieser Methode sind die mögliche Schichtung der Tablettenmasse, die Veränderung der Dosierung während des Pressens mit einer geringen Menge an Wirkstoffen und der hohe Druck, der verwendet wird. Einige dieser Nachteile werden beim Tablettieren minimiert, indem die gepressten Substanzen in die Matrix gepresst werden. Die Realisierung dieses Verfahrens erfolgt durch einige konstruktive Änderungen an Maschinenteilen, z.B. durch Vibration eines Schuhs, Drehung der Matrize in einem bestimmten Winkel während des Pressens, Einbau von Sternrührern verschiedener Bauart in einen Einfülltrichter, Einsaugen von Material in eine Matrizenöffnung durch selbst erzeugtes Vakuum oder durch spezielle Verbindung mit einer Vakuumleitung.

Am aussichtsreichsten erscheint die Zwangszuführung von Pressgut auf der Basis der Vibration von Einfülltrichtern in Verbindung mit einer akzeptablen Konstruktion von Zettwendern.

Trotz der Fortschritte bei der Direktverpressung zur Herstellung von Tabletten wird diese Methode jedoch nur für eine begrenzte Anzahl von pharmazeutischen Wirkstoffen eingesetzt.

Beim Granulieren wird ein pulverförmiges Material in Körner einer bestimmten Größe verwandelt. Dies ist notwendig, um die Fließfähigkeit der pelletierten Masse zu verbessern, die sich aus einer erheblichen Verringerung der Gesamtoberfläche der Teilchen ergibt, wenn sie zu Granulat zusammenkleben, und folglich aus einer entsprechenden Verringerung der Reibung, die zwischen diesen Teilchen während der Bewegung auftritt. Die Schichtung eines Mehrkomponenten-Pulvergemischs erfolgt in der Regel aufgrund von Unterschieden in der Partikelgröße und dem spezifischen Gewicht der einzelnen Bestandteile des Arzneimittels und des Hilfsstoffs. Diese Schichtung kann durch unterschiedliche Vibrationen der Tablettenmaschine oder ihres Trichters entstehen. Die Auflockerung der Tablettenmasse ist ein gefährlicher und inakzeptabler Prozess, der in einigen Fällen zu einer fast vollständigen Abtrennung des Bestandteils mit dem höchsten spezifischen Gewicht aus der Mischung und zum Scheitern seiner Dosierung führt. Durch die Granulierung wird diese Gefahr vermieden, da Partikel unterschiedlicher Größe und Dichte aneinander haften können. Das resultierende Granulat erhält, sofern die Größe der entstehenden Körnchen gleich ist, eine ziemlich konstante Schüttmasse. Auch die Festigkeit des Granulats spielt eine wichtige Rolle: Ein festes Granulat ist weniger anfällig für Abrieb und hat eine bessere Fließfähigkeit.

Die Granulierung kann "nass" und "trocken" erfolgen. Bei der Nassgranulierung werden Flüssigkeiten - Lösungen von Hilfsstoffen - verwendet; bei der Trockengranulierung werden keine Benetzungsflüssigkeiten verwendet oder nur in einem bestimmten Schritt der Materialvorbereitung für die Granulierung eingesetzt.

Die Granulierung kann "nass" und "trocken" erfolgen. Bei der Nassgranulierung werden Flüssigkeiten - Lösungen von Hilfsstoffen - verwendet; bei der Trockengranulierung werden keine Benetzungsflüssigkeiten verwendet oder nur in einem bestimmten Schritt der Materialvorbereitung für die Granulierung eingesetzt.

Granulierung

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348

Bei der Trockengranulierung werden Pulver gemischt und in Emaille-Mischern mit Klebstofflösungen befeuchtet und anschließend zu einer stückigen Masse getrocknet. Die Masse wird dann mit Hilfe von Walzen oder einer Scheibenmühle in ein grobes Pulver verwandelt. Die Pelletierung durch Mahlen wird eingesetzt, wenn das angefeuchtete Material beim Abwischen mit dem Material reagiert. In einigen Fällen, wenn sich die Präparate in Gegenwart von Wasser zersetzen, beim Trocknen chemische Wechselwirkungen eingehen oder physikalische Veränderungen erfahren (Schmelzen, Erweichen, Farbveränderung), werden sie einer Brikettierung unterzogen. Zu diesem Zweck werden aus dem Pulver auf speziellen Brikettierpressen mit großen Matrizen (25-50 mm) unter hohem Druck Briketts gepresst. Die so entstandenen Briketts werden auf Walzen- oder Scheibenmühlen zerkleinert, mit Sieben fraktioniert und auf Pelletiermaschinen zu Pellets einer bestimmten Masse und eines bestimmten Durchmessers gepresst. Die Pelletierung nach dem Brikettierverfahren kann auch in Fällen angewendet werden, in denen der Wirkstoff eine gute Kompressibilität aufweist und keine zusätzliche Bindung der Partikel mit Bindemitteln erforderlich ist.

Derzeit werden bei der Trockengranulierung trockene Bindemittel (z. B. mikrokristalline Cellulose, Polyethylenoxid) in die Tablettenmasse von Pulvern eingebracht, die unter Druck für die Bindung der Partikel, sowohl hydrophiler als auch hydrophober Substanzen, sorgen.

Derzeit werden bei der Trockengranulierung trockene Bindemittel (z. B. mikrokristalline Cellulose, Polyethylenoxid) in die Tablettenmasse von Pulvern eingebracht, die unter Druck für die Bindung der Partikel, sowohl hydrophiler als auch hydrophober Substanzen, sorgen.

Die Nassgranulation besteht aus folgenden Arbeitsschritten:

a) Zerkleinerung der Tablettenmasse. Dieser Vorgang wird in der Regel in Kugelmühlen durchgeführt, worüber wir bereits oben geschrieben haben. Das so gewonnene Pulver wird durch Vibrationssiebe gesiebt.

Vibrationssiebe sind hocheffiziente, effektive und zuverlässige Geräte zum Sieben von pulverförmigen, körnigen und stückigen Materialien und können auch zur Entwässerung von Materialien verwendet werden. Die Siebe werden in der Regel in einer Zweideck-Konfiguration geliefert (Absiebung in drei Fraktionen). Auf Kundenwunsch können die Körbe mit einem zusätzlichen Deck versehen werden (Trennung des Materials in 4 Fraktionen) oder es kann nur ein Deck belassen werden (Trennung des Materials in 2 Fraktionen) und es können Siebe mit der gewünschten Maschenweite eingebaut werden. Die Siebe sind in rostfreiem Stahl oder Kohlenstoffstahl erhältlich.

b) Befeuchtung. Als Bindemittel werden Wasser, Alkohol, Zuckersirup, Gelatinelösung und 5% Stärkebinder empfohlen. Die erforderliche Menge an Bindemitteln wird für jede Tablettenmasse experimentell ermittelt. Damit das Pulver überhaupt granulieren kann, muss es bis zu einem gewissen Grad befeuchtet werden. Die ausreichende Befeuchtung wird wie folgt beurteilt: Eine kleine Menge der Masse (0,5 - 1 g) wird zwischen Daumen und Zeigefinger zerdrückt; der entstandene "Kuchen" darf nicht an den Fingern kleben (übermäßige Befeuchtung) und beim Fallenlassen aus einer Höhe von 15 - 20 cm zerbröckeln (unzureichende Befeuchtung). Die Befeuchtung erfolgt in einem Mixer mit S (sigma)-förmigen Schaufeln, die sich mit unterschiedlichen Geschwindigkeiten drehen: die vordere mit 17 - 24 U/min, die hintere mit 8 - 11 U/min, die Schaufeln können sich auch in die entgegengesetzte Richtung drehen. Um den Mischer zu entleeren, wird das Gehäuse gekippt, und die Masse wird von den Schaufeln herausgeschoben.

c) Die Granulierung erfolgt durch Reiben der entstandenen Masse durch ein 3 - 5 mm Sieb (Nummer 20, 40 und 50). Es sind gestanzte Siebe aus rostfreiem Stahl, Messing oder Bronze anzuwenden. Es dürfen keine Drahtsiebe verwendet werden, um zu vermeiden, dass Drahtfragmente in die Granulatmasse gelangen. Die Zerkleinerung erfolgt mit Hilfe von speziellen Zerkleinerungsmaschinen - Granulatoren. In einen vertikalen perforierten Zylinder wird die granulierte Masse gegossen und mit Hilfe von Federpaddeln durch die Löcher gerieben.

d) Trocknen und Verarbeiten des Granulats. Das Granulat wird in einer dünnen Schicht auf Paletten ausgebreitet und getrocknet, manchmal an der Luft bei Raumtemperatur, häufiger jedoch bei 30-40 °C in einer Trockenkammer. Die Restfeuchte in den Pellets sollte 2 % nicht überschreiten.

Normalerweise werden die Vorgänge des Mischens und des gleichmäßigen Befeuchtens des Pulvergemischs mit verschiedenen Pelletierlösungen kombiniert und in einem Mischer durchgeführt. Manchmal werden Misch- und Pelletiervorgänge in einer Maschine kombiniert (Hochgeschwindigkeitsmischer - Pelletierer). Das Mischen erfolgt durch kräftiges, erzwungenes, kreisförmiges Mischen der Partikel und deren Zusammenprall miteinander. Der Mischvorgang zur Erzielung einer homogenen Mischung dauert 3 - 5'. Anschließend wird dem vorgemischten Pulver im Mischer eine Pelletierflüssigkeit zugegeben, und das Gemisch wird weitere 3 - 10' lang gerührt. Nach Abschluss des Pelletiervorgangs wird das Entleerungsventil geöffnet und das fertige Produkt mit einer langsamen Drehung des Abstreifers ausgegossen. Ein weiterer Apparat zur Kombination von Misch- und Pelletiervorgängen ist der Zentrifugalmischer - Pelletierer.

Im Vergleich zur Trocknung in Trockenschränken, die eine geringe Produktivität aufweisen und bei denen die Trocknungszeit 20 bis 24 Stunden beträgt, gilt die Trocknung von Granulat im Wirbelbett als vielversprechender. Ihre Hauptvorteile sind: hohe Intensität des Prozesses, Verringerung der spezifischen Energiekosten und die Möglichkeit der vollständigen Automatisierung des Prozesses.

Wenn die Nassgranulierung in separaten Anlagen durchgeführt wird, folgt auf die Trocknung der Pellets eine Trockengranulierung. Nach dem Trocknen sind die Pellets keine einheitliche Masse und enthalten oft Klumpen aus verklumptem Granulat. Daher werden die Pellets erneut der Mühle zugeführt. Danach wird der entstandene Staub aus dem Granulat gesiebt.

Da das nach der Trockengranulierung erhaltene Granulat eine raue Oberfläche hat, die das Ausgießen aus dem Trichter bei der Tablettierung erschwert, und das Granulat außerdem an der Matrize und den Stempeln der Tablettenpresse haften bleiben kann, was neben Gewichtsverlusten auch zu Fehlern in den Tabletten führt, wird auf das "Pulverisieren" des Granulats zurückgegriffen. Dieser Vorgang wird durch freies Auftragen von fein gemahlenen Substanzen auf die Oberfläche der Pellets durchgeführt. Durch das Pudern werden Gleit- und Auflockerungsmittel in die Pelletmasse eingebracht.

a) Zerkleinerung der Tablettenmasse. Dieser Vorgang wird in der Regel in Kugelmühlen durchgeführt, worüber wir bereits oben geschrieben haben. Das so gewonnene Pulver wird durch Vibrationssiebe gesiebt.

Vibrationssiebe sind hocheffiziente, effektive und zuverlässige Geräte zum Sieben von pulverförmigen, körnigen und stückigen Materialien und können auch zur Entwässerung von Materialien verwendet werden. Die Siebe werden in der Regel in einer Zweideck-Konfiguration geliefert (Absiebung in drei Fraktionen). Auf Kundenwunsch können die Körbe mit einem zusätzlichen Deck versehen werden (Trennung des Materials in 4 Fraktionen) oder es kann nur ein Deck belassen werden (Trennung des Materials in 2 Fraktionen) und es können Siebe mit der gewünschten Maschenweite eingebaut werden. Die Siebe sind in rostfreiem Stahl oder Kohlenstoffstahl erhältlich.

b) Befeuchtung. Als Bindemittel werden Wasser, Alkohol, Zuckersirup, Gelatinelösung und 5% Stärkebinder empfohlen. Die erforderliche Menge an Bindemitteln wird für jede Tablettenmasse experimentell ermittelt. Damit das Pulver überhaupt granulieren kann, muss es bis zu einem gewissen Grad befeuchtet werden. Die ausreichende Befeuchtung wird wie folgt beurteilt: Eine kleine Menge der Masse (0,5 - 1 g) wird zwischen Daumen und Zeigefinger zerdrückt; der entstandene "Kuchen" darf nicht an den Fingern kleben (übermäßige Befeuchtung) und beim Fallenlassen aus einer Höhe von 15 - 20 cm zerbröckeln (unzureichende Befeuchtung). Die Befeuchtung erfolgt in einem Mixer mit S (sigma)-förmigen Schaufeln, die sich mit unterschiedlichen Geschwindigkeiten drehen: die vordere mit 17 - 24 U/min, die hintere mit 8 - 11 U/min, die Schaufeln können sich auch in die entgegengesetzte Richtung drehen. Um den Mischer zu entleeren, wird das Gehäuse gekippt, und die Masse wird von den Schaufeln herausgeschoben.

c) Die Granulierung erfolgt durch Reiben der entstandenen Masse durch ein 3 - 5 mm Sieb (Nummer 20, 40 und 50). Es sind gestanzte Siebe aus rostfreiem Stahl, Messing oder Bronze anzuwenden. Es dürfen keine Drahtsiebe verwendet werden, um zu vermeiden, dass Drahtfragmente in die Granulatmasse gelangen. Die Zerkleinerung erfolgt mit Hilfe von speziellen Zerkleinerungsmaschinen - Granulatoren. In einen vertikalen perforierten Zylinder wird die granulierte Masse gegossen und mit Hilfe von Federpaddeln durch die Löcher gerieben.

d) Trocknen und Verarbeiten des Granulats. Das Granulat wird in einer dünnen Schicht auf Paletten ausgebreitet und getrocknet, manchmal an der Luft bei Raumtemperatur, häufiger jedoch bei 30-40 °C in einer Trockenkammer. Die Restfeuchte in den Pellets sollte 2 % nicht überschreiten.

Normalerweise werden die Vorgänge des Mischens und des gleichmäßigen Befeuchtens des Pulvergemischs mit verschiedenen Pelletierlösungen kombiniert und in einem Mischer durchgeführt. Manchmal werden Misch- und Pelletiervorgänge in einer Maschine kombiniert (Hochgeschwindigkeitsmischer - Pelletierer). Das Mischen erfolgt durch kräftiges, erzwungenes, kreisförmiges Mischen der Partikel und deren Zusammenprall miteinander. Der Mischvorgang zur Erzielung einer homogenen Mischung dauert 3 - 5'. Anschließend wird dem vorgemischten Pulver im Mischer eine Pelletierflüssigkeit zugegeben, und das Gemisch wird weitere 3 - 10' lang gerührt. Nach Abschluss des Pelletiervorgangs wird das Entleerungsventil geöffnet und das fertige Produkt mit einer langsamen Drehung des Abstreifers ausgegossen. Ein weiterer Apparat zur Kombination von Misch- und Pelletiervorgängen ist der Zentrifugalmischer - Pelletierer.

Im Vergleich zur Trocknung in Trockenschränken, die eine geringe Produktivität aufweisen und bei denen die Trocknungszeit 20 bis 24 Stunden beträgt, gilt die Trocknung von Granulat im Wirbelbett als vielversprechender. Ihre Hauptvorteile sind: hohe Intensität des Prozesses, Verringerung der spezifischen Energiekosten und die Möglichkeit der vollständigen Automatisierung des Prozesses.

Wenn die Nassgranulierung in separaten Anlagen durchgeführt wird, folgt auf die Trocknung der Pellets eine Trockengranulierung. Nach dem Trocknen sind die Pellets keine einheitliche Masse und enthalten oft Klumpen aus verklumptem Granulat. Daher werden die Pellets erneut der Mühle zugeführt. Danach wird der entstandene Staub aus dem Granulat gesiebt.

Da das nach der Trockengranulierung erhaltene Granulat eine raue Oberfläche hat, die das Ausgießen aus dem Trichter bei der Tablettierung erschwert, und das Granulat außerdem an der Matrize und den Stempeln der Tablettenpresse haften bleiben kann, was neben Gewichtsverlusten auch zu Fehlern in den Tabletten führt, wird auf das "Pulverisieren" des Granulats zurückgegriffen. Dieser Vorgang wird durch freies Auftragen von fein gemahlenen Substanzen auf die Oberfläche der Pellets durchgeführt. Durch das Pudern werden Gleit- und Auflockerungsmittel in die Pelletmasse eingebracht.

Die Oberfläche der aus der Tablettenpresse kommenden Tabletten wird durch Entstauber (Vibrationstablettenentstauber und Schneckentablettenentstauber) von Staubfraktionen befreit. Die Tabletten laufen durch eine rotierende, perforierte Trommel und werden von Staub befreit, der von einem Staubsauger abgesaugt wird.

Die Herstellung einer Tablette ist ein komplexer, arbeitsintensiver Prozess, der aus mehreren technologischen Schritten besteht, von denen jeder einzelne sehr wichtig ist, da die Tablette eine Reihe von Anforderungen erfüllen muss: Aussehen, Festigkeit, durchschnittliche Masse, Zerfall, Auflösung, Abriebfestigkeit usw. In diesem Teil werden wir die Wahl der Form und des Designs von der technologischen Seite her betrachten. Der Markt wird hauptsächlich von runden Tablettenformen mit unterschiedlichen Profilen beherrscht. In jüngster Zeit verwenden die Hersteller jedoch immer häufiger unverwechselbare Zeichen auf den Tabletten oder wählen andere Tablettenformen. Einer der Gründe für das Auftauchen von Tabletten mit Logo und Tabletten mit unrunder Form ist der Wunsch der Hersteller, ihr Produkt zu unterscheiden und auf dem Markt erkennbar zu machen.

Das Design von Tabletten ermöglicht es, dem Produkt Unterscheidungsmerkmale zu geben, die es leicht von ähnlichen Produkten unterscheiden und die Loyalität der Verbraucher gegenüber der Marke beeinflussen.

Bei der Wahl einer Tablettenform ist es wichtig, kreativ bei der Gestaltung zu sein. Der Phantasie des Designers sind keine Grenzen gesetzt: Neben der traditionellen runden Form kann die Tablette auch oval, elliptisch, quadratisch, polygonal usw. sein. So können Sie verschiedene geometrische Formen verwenden, um der Tablette eine Markenidentität zu verleihen.

Die Form der Tablette ist ein wichtiger Parameter im Hinblick auf ihre Funktionalität - zur Vereinfachung des Verpackungsprozesses, der Ausrichtung der Tablette beim Aufbringen des Logos sowie der Benutzerfreundlichkeit. Die Verwendung von Einkerbungen auf der Oberfläche der Tablette ermöglicht es, die Tablette in kleinere, kontrollierte Portionen zu unterteilen: eine Einkerbung, um die Tablette in zwei Teile zu unterteilen, zwei Einkerbungen, um sie in vier Teile zu unterteilen (4-teiliger Einschnitt). Es ist auch möglich, eine spezielle Kerbenform zu verwenden, wenn die Tablette mit einem Fingerdruck gebrochen werden muss, was bei kleinen Tabletten sehr praktisch ist.

Das Profil der Tablette ist wichtig, wenn ein Film oder ein Zuckerüberzug auf die Tablette aufgebracht wird. Es kann verändert werden, um die Oberfläche der Tablette zu vergrößern oder zu verkleinern, was wichtig sein kann, um die gewünschte Löslichkeit oder kontrollierte Freisetzung der Wirkstoffe der Tablette zu erreichen.

Das Logo oder Bild, das direkt auf die Tablette gedruckt wird, indem es auf den Überzug der Tablette gepresst oder gedruckt wird, ist eine weitere Möglichkeit, der Marke einen Wiedererkennungswert zu verleihen. Es können Bilder, Zeichnungen und Zeichen verwendet werden, was für die Industrie sehr wichtig ist.

Das Prägen eines Stempels ist ein sehr spezieller Bereich, der Aufmerksamkeit und Erfahrung erfordert, um eine optimale Leistung zu gewährleisten. Der Hersteller des Presswerkzeugs berät Sie bei der Auswahl des besten Zeichens, des Stils und der Schriftgröße, um Probleme wie Abplatzungen, Deaminationen bei der Herstellung von Tabletten und Aufquellen, Hohlräume und Erosion der Innenseite der Beschichtung usw. zu vermeiden. Die Qualität und Professionalität des Reliefauftrags entscheidet auch über die Haltbarkeit und Lebensdauer des Presswerkzeugs.

Das Design der Tablette, das verwendete Presswerkzeug und dessen Wartung wirken sich direkt auf die Qualität der hergestellten Tablette aus. Die Beschaffung von Presswerkzeugen aus hochwertigen Stählen mit verbesserten Eigenschaften, minimalen Toleranzen und Feinschliff ist nur eine Seite des Problems. Das Presswerkzeug muss in regelmäßigen Abständen überprüft werden, um festzustellen, wie gleichmäßig und genau die Tabletten produziert werden. Eine ordnungsgemäße Routinewartung der Presswerkzeuge, einschließlich Reinigen, Polieren, Messen und Überwachen, sowie eine sichere und zuverlässige Lagerung der Werkzeuge kann die Lebensdauer der Pressenausrüstung verlängern.

Das Design von Tabletten ermöglicht es, dem Produkt Unterscheidungsmerkmale zu geben, die es leicht von ähnlichen Produkten unterscheiden und die Loyalität der Verbraucher gegenüber der Marke beeinflussen.

Bei der Wahl einer Tablettenform ist es wichtig, kreativ bei der Gestaltung zu sein. Der Phantasie des Designers sind keine Grenzen gesetzt: Neben der traditionellen runden Form kann die Tablette auch oval, elliptisch, quadratisch, polygonal usw. sein. So können Sie verschiedene geometrische Formen verwenden, um der Tablette eine Markenidentität zu verleihen.

Die Form der Tablette ist ein wichtiger Parameter im Hinblick auf ihre Funktionalität - zur Vereinfachung des Verpackungsprozesses, der Ausrichtung der Tablette beim Aufbringen des Logos sowie der Benutzerfreundlichkeit. Die Verwendung von Einkerbungen auf der Oberfläche der Tablette ermöglicht es, die Tablette in kleinere, kontrollierte Portionen zu unterteilen: eine Einkerbung, um die Tablette in zwei Teile zu unterteilen, zwei Einkerbungen, um sie in vier Teile zu unterteilen (4-teiliger Einschnitt). Es ist auch möglich, eine spezielle Kerbenform zu verwenden, wenn die Tablette mit einem Fingerdruck gebrochen werden muss, was bei kleinen Tabletten sehr praktisch ist.

Das Profil der Tablette ist wichtig, wenn ein Film oder ein Zuckerüberzug auf die Tablette aufgebracht wird. Es kann verändert werden, um die Oberfläche der Tablette zu vergrößern oder zu verkleinern, was wichtig sein kann, um die gewünschte Löslichkeit oder kontrollierte Freisetzung der Wirkstoffe der Tablette zu erreichen.