Marvin "Popcorn" Sutton

Expert

- Joined

- Jul 25, 2021

- Messages

- 195

- Reaction score

- 312

- Points

- 63

Teknologien til fremstilling af tabletter kaldes tablettering og involverer flere på hinanden følgende operationer for at opnå den ønskede form.

Tabletten er en doseringsform, der fremstilles ved at presse lægemidler eller en blanding af lægemidler og hjælpestoffer. Den er beregnet til intern oral brug. Tabletter er en af de mest almindelige og lovende former for stoffer og udgør en stor del af den samlede mængde lægemidler.

Tabletter fremstilles ved at presse pulver på tabletmaskiner. Dette er den vigtigste metode til tabletproduktion.

Valget af det optimale teknologiske system til fremstilling af tabletter afhænger af lægemidlets fysisk-kemiske og teknologiske egenskaber, mængden i tabletten, modstandsdygtigheden over for miljøfaktorer osv.

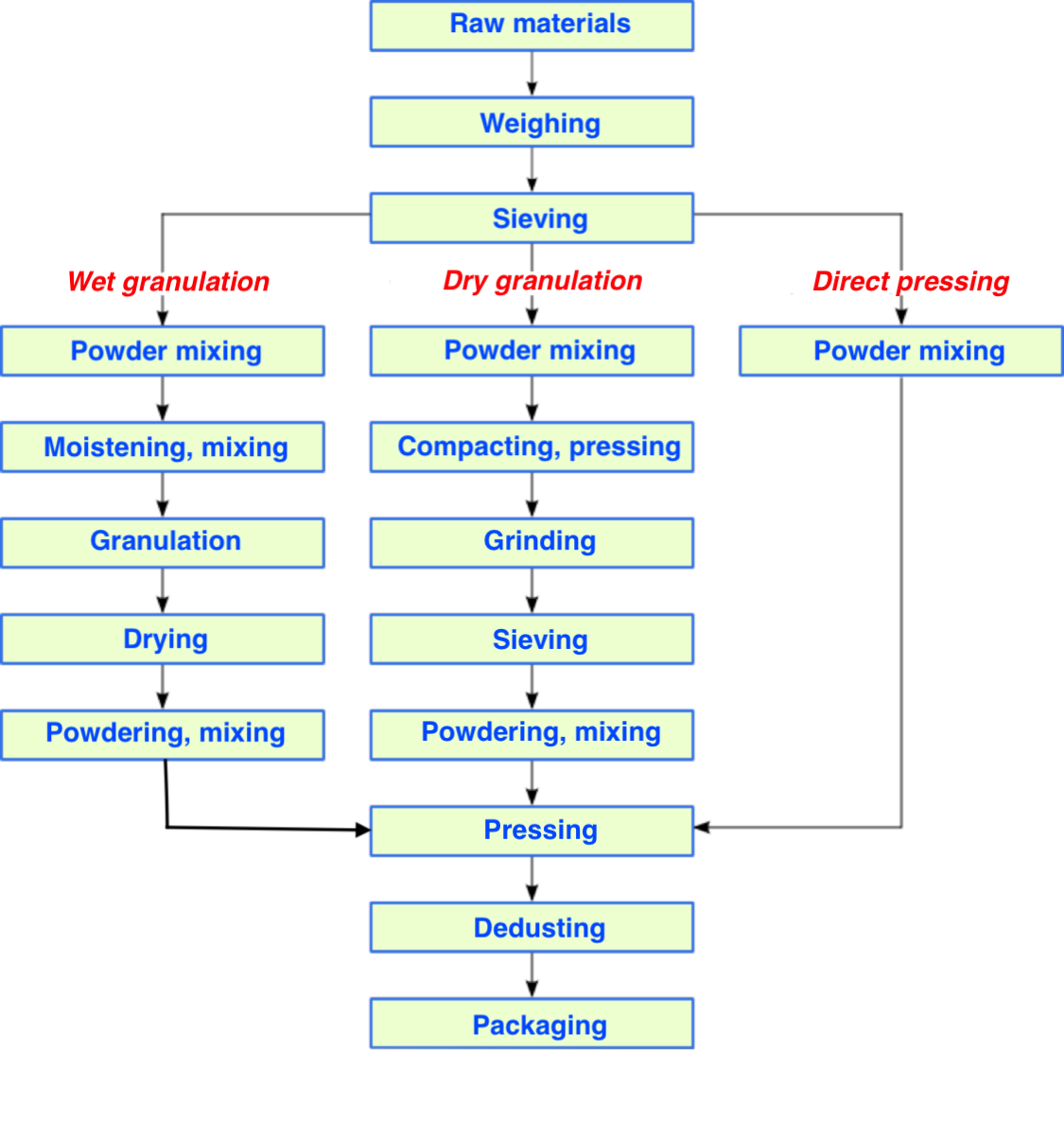

I øjeblikket anvendes tre hovedmetoder til tabletproduktion: ved direkte komprimering af stoffer, tør og våd granulering.

Tabletten er en doseringsform, der fremstilles ved at presse lægemidler eller en blanding af lægemidler og hjælpestoffer. Den er beregnet til intern oral brug. Tabletter er en af de mest almindelige og lovende former for stoffer og udgør en stor del af den samlede mængde lægemidler.

Det skyldes, at tabletter har en række fordele i forhold til andre former for stoffer.

Nøjagtighed ved dosering af stoffer, der indføres i tabletten: den homogene (ensartede) fordeling af det aktive stof i tabletten, den korrekte vægt af både tabletten og dens indholdsstoffer.

Doseringsnøjagtigheden afhænger af tabletmassens homogenitet, som sikres ved omhyggelig blanding af lægemidler og hjælpestoffer og deres ensartede fordeling i den samlede masse. Doseringsnøjagtigheden afhænger også af, hvor hurtigt og hvor dårligt tabletmaskinens matricehylster fyldes. Hvis der udleveres mindre materiale, end matricehullet kan rumme, i den korte tid, tragten er over matriceåbningen, vil vægten af de modtagne tabletter være utilstrækkelig. Den nødvendige fyldningsgrad af matriceåbningen afhænger af tragtens form, hældningsvinklen, og om partiklerne i det materiale, der skal pelleteres, har tilstrækkelig slip. Ofte er friktionskræfterne mellem de enkelte partikler på grund af deres overfladeruhed så store, at matricesoklen ikke fyldes helt eller slet ikke fyldes på grund af pulverets forsinkelse i tragten. I disse tilfælde tilsættes antifriktionsmidler til materialet for at reducere friktionen mellem partiklerne ved at give dem en glat overflade. Normalt har små pulvere, som har tendens til at klæbe til overfladen af tragten, dårlige glideegenskaber, så det er nødvendigt kunstigt at øge partikelstørrelsen til den optimale værdi ved at granulere materialet.

Delamineringen medfører en ændring i tabletternes vægt. I nogle tilfælde kan delamineringen forhindres ved at installere en lille omrører i tragten, men en mere radikal foranstaltning er at udligne partikelstørrelserne ved at granulere materialet.

Når vi taler om materialets homogenitet, mener vi også homogeniteten af dets partikelform. Partikler med forskelligt rumligt omrids og omtrent samme masse vil blive placeret i matricen med forskellig kompakthed. Dette vil også forårsage udsving i tabletternes masse. Justeringen af partiklernes form opnås ved pelleteringsprocessen. Det er vanskeligt at opnå homogenitet i granulatet, så ved at variere forholdet mellem granulatfraktionerne ved hjælp af forsøg er det muligt at fastlægge den optimale sammensætning, der svarer til den bedste flydeevne og høje kvalitet af tabletterne ved et bestemt pressetryk.

Doseringsnøjagtigheden afhænger af tabletmassens homogenitet, som sikres ved omhyggelig blanding af lægemidler og hjælpestoffer og deres ensartede fordeling i den samlede masse. Doseringsnøjagtigheden afhænger også af, hvor hurtigt og hvor dårligt tabletmaskinens matricehylster fyldes. Hvis der udleveres mindre materiale, end matricehullet kan rumme, i den korte tid, tragten er over matriceåbningen, vil vægten af de modtagne tabletter være utilstrækkelig. Den nødvendige fyldningsgrad af matriceåbningen afhænger af tragtens form, hældningsvinklen, og om partiklerne i det materiale, der skal pelleteres, har tilstrækkelig slip. Ofte er friktionskræfterne mellem de enkelte partikler på grund af deres overfladeruhed så store, at matricesoklen ikke fyldes helt eller slet ikke fyldes på grund af pulverets forsinkelse i tragten. I disse tilfælde tilsættes antifriktionsmidler til materialet for at reducere friktionen mellem partiklerne ved at give dem en glat overflade. Normalt har små pulvere, som har tendens til at klæbe til overfladen af tragten, dårlige glideegenskaber, så det er nødvendigt kunstigt at øge partikelstørrelsen til den optimale værdi ved at granulere materialet.

Delamineringen medfører en ændring i tabletternes vægt. I nogle tilfælde kan delamineringen forhindres ved at installere en lille omrører i tragten, men en mere radikal foranstaltning er at udligne partikelstørrelserne ved at granulere materialet.

Når vi taler om materialets homogenitet, mener vi også homogeniteten af dets partikelform. Partikler med forskelligt rumligt omrids og omtrent samme masse vil blive placeret i matricen med forskellig kompakthed. Dette vil også forårsage udsving i tabletternes masse. Justeringen af partiklernes form opnås ved pelleteringsprocessen. Det er vanskeligt at opnå homogenitet i granulatet, så ved at variere forholdet mellem granulatfraktionerne ved hjælp af forsøg er det muligt at fastlægge den optimale sammensætning, der svarer til den bedste flydeevne og høje kvalitet af tabletterne ved et bestemt pressetryk.

Tabletternes kvalitet: bevarelse af stoffer i presset tilstand; mekanisk holdbarhed; hårdhed/sprødhed. Tabletter skal have tilstrækkelig styrke til at forblive intakte under mekaniske påvirkninger under emballering, transport og opbevaring.

Den mekaniske styrke skyldes, at partiklerne hænger sammen. Pelletering udføres ved at presse ved hjælp af tabletmaskiner ved et tryk på 50-300 MPa (normalt 250 MPa, sjældnere højere). I begyndelsen af presseprocessen komprimeres pelletsmassen, partiklerne kommer tættere på hinanden, og betingelserne for de intermolekylære og elektrostatiske interaktionskræfter skabes. Kræfterne i den intermolekylære interaktion manifesteres, når partiklerne nærmer sig hinanden i en afstand af 10"6-10"7 cm.

Processen med at presse tabletmassen kan opdeles i tre faser.

Mekanisk styrke afhænger af mængden af tryk i presseprocessen, og det er vigtigt at spore, hvordan trykket vil stige under presningen. I slagtabletmaskiner (excentriske) øges trykket kraftigt, hvilket resulterer i, at tablettens overflade under påvirkning af stemplerne opvarmes kraftigt (mekanisk energi omdannes til termisk energi), og stofferne smelter sammen og danner et kontinuerligt cementerende lag.

I roterende tabletmaskiner opbygges trykket gradvist, hvilket giver bedre resultater, fordi det giver en længere eksponering for tryk på tabletmassen. Jo længere tid trykket varer, jo mere fjernes luften fra pelletsmaterialet, hvilket kan have en skadelig effekt på pellets, når trykket slippes. Desuden reduceres opvarmningen af tabletten på overfladen betydeligt, hvilket eliminerer de skadelige virkninger af den øgede temperatur på tablettens indholdsstoffer.

Brugen af højt presningstryk kan have en negativ effekt på tabletkvaliteten og bidrage til slid på tabletmaskinen. Højt tryk kan kompenseres ved at tilsætte stoffer, der har et stort dipolmoment og sikrer partikeladhæsion ved relativt lave tryk. Vand, der har et tilstrækkeligt dipolmoment, er en "bro" mellem disse partikler. Vand vil forstyrre bindingen af partikler af svært opløselige og uopløselige lægemidler. I sådanne tilfælde er det nødvendigt at tilsætte stoffer med højere klæbestyrke (opløsninger af stivelse, gelatine osv.), og igen er det nødvendigt at ty til granulering for at indføre bindemidler i den pelleterede masse, der øger lægemidlets plasticitet; dette manifesterer en egenskab kaldet vedhæftning, som får partiklerne til at klæbe til hinanden.

Den mekaniske styrke skyldes, at partiklerne hænger sammen. Pelletering udføres ved at presse ved hjælp af tabletmaskiner ved et tryk på 50-300 MPa (normalt 250 MPa, sjældnere højere). I begyndelsen af presseprocessen komprimeres pelletsmassen, partiklerne kommer tættere på hinanden, og betingelserne for de intermolekylære og elektrostatiske interaktionskræfter skabes. Kræfterne i den intermolekylære interaktion manifesteres, når partiklerne nærmer sig hinanden i en afstand af 10"6-10"7 cm.

Processen med at presse tabletmassen kan opdeles i tre faser.

Mekanisk styrke afhænger af mængden af tryk i presseprocessen, og det er vigtigt at spore, hvordan trykket vil stige under presningen. I slagtabletmaskiner (excentriske) øges trykket kraftigt, hvilket resulterer i, at tablettens overflade under påvirkning af stemplerne opvarmes kraftigt (mekanisk energi omdannes til termisk energi), og stofferne smelter sammen og danner et kontinuerligt cementerende lag.

I roterende tabletmaskiner opbygges trykket gradvist, hvilket giver bedre resultater, fordi det giver en længere eksponering for tryk på tabletmassen. Jo længere tid trykket varer, jo mere fjernes luften fra pelletsmaterialet, hvilket kan have en skadelig effekt på pellets, når trykket slippes. Desuden reduceres opvarmningen af tabletten på overfladen betydeligt, hvilket eliminerer de skadelige virkninger af den øgede temperatur på tablettens indholdsstoffer.

Brugen af højt presningstryk kan have en negativ effekt på tabletkvaliteten og bidrage til slid på tabletmaskinen. Højt tryk kan kompenseres ved at tilsætte stoffer, der har et stort dipolmoment og sikrer partikeladhæsion ved relativt lave tryk. Vand, der har et tilstrækkeligt dipolmoment, er en "bro" mellem disse partikler. Vand vil forstyrre bindingen af partikler af svært opløselige og uopløselige lægemidler. I sådanne tilfælde er det nødvendigt at tilsætte stoffer med højere klæbestyrke (opløsninger af stivelse, gelatine osv.), og igen er det nødvendigt at ty til granulering for at indføre bindemidler i den pelleterede masse, der øger lægemidlets plasticitet; dette manifesterer en egenskab kaldet vedhæftning, som får partiklerne til at klæbe til hinanden.

Opløselighed og nedbrydning - evnen til at gå i opløsning eller opløses inden for den tidsramme, der er angivet i den relevante videnskabelige og tekniske dokumentation for visse typer tabletter.

Tabletten skal have den nødvendige delbarhed med tilstrækkelig mekanisk styrke. For høj styrke af tabletten påvirker dens opsplitning og frigivelse af lægemiddelstoffet - opsplitningstiden øges, hvilket har en negativ indvirkning på tablettens kvalitet. Bruddet afhænger af en række årsager:

- mængden af bindemidler: tabletterne skal indeholde så meget af dem, som er nødvendigt for at opnå den ønskede styrke;

- kompressionstrykket: for meget tryk forringer adskillelsen fra tabletten;

- kvaliteten af de løsgørende midler, der bidrager til at skille tabletterne ad;

- egenskaberne ved stofferne i tabletten, deres evne til at blive opløst i vand, blive vædet af vand og svulme op; tabletter med letopløselige stoffer går hurtigere i opløsning og kræver færre opløsningsmidler.

Tabletten skal have den nødvendige delbarhed med tilstrækkelig mekanisk styrke. For høj styrke af tabletten påvirker dens opsplitning og frigivelse af lægemiddelstoffet - opsplitningstiden øges, hvilket har en negativ indvirkning på tablettens kvalitet. Bruddet afhænger af en række årsager:

- mængden af bindemidler: tabletterne skal indeholde så meget af dem, som er nødvendigt for at opnå den ønskede styrke;

- kompressionstrykket: for meget tryk forringer adskillelsen fra tabletten;

- kvaliteten af de løsgørende midler, der bidrager til at skille tabletterne ad;

- egenskaberne ved stofferne i tabletten, deres evne til at blive opløst i vand, blive vædet af vand og svulme op; tabletter med letopløselige stoffer går hurtigere i opløsning og kræver færre opløsningsmidler.

Tabletternes bærbarhed gør det nemt at bruge, udlevere, opbevare og transportere stofferne.

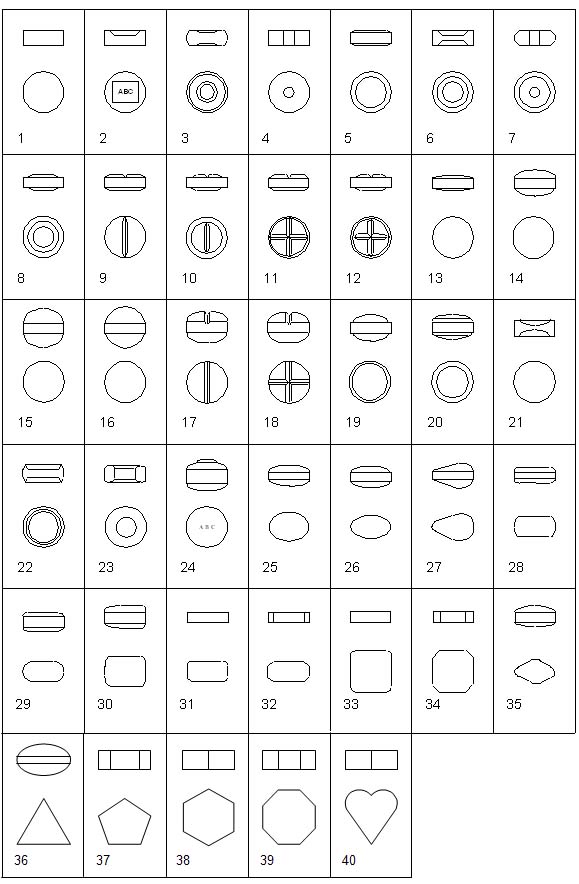

Tabletter er flade eller bikonvekse plader af rund, oval eller anden form. Tabletternes diameter varierer fra 3 til 25 mm, og den mest almindelige er 5-14 mm i diameter. Højden på tabletterne bør være 30-40% af deres diameter.

Tabletter med en diameter på over 9 mm kan have et hak, som påføres dem under presningen. Rillerne gør det nemt at knække tabletten og dele den i 2 eller 4 doser for at variere doseringen af stoffet.

Tabletter er flade eller bikonvekse plader af rund, oval eller anden form. Tabletternes diameter varierer fra 3 til 25 mm, og den mest almindelige er 5-14 mm i diameter. Højden på tabletterne bør være 30-40% af deres diameter.

Tabletter med en diameter på over 9 mm kan have et hak, som påføres dem under presningen. Rillerne gør det nemt at knække tabletten og dele den i 2 eller 4 doser for at variere doseringen af stoffet.

Produktion af tabletter.

Den masse, der skal tabletteres, skal have et sæt egenskaber, der opfylder ovenstående krav: doseringsnøjagtighed, mekanisk styrke og desintegrerbarhed.Tabletter fremstilles ved at presse pulver på tabletmaskiner. Dette er den vigtigste metode til tabletproduktion.

Valget af det optimale teknologiske system til fremstilling af tabletter afhænger af lægemidlets fysisk-kemiske og teknologiske egenskaber, mængden i tabletten, modstandsdygtigheden over for miljøfaktorer osv.

I øjeblikket anvendes tre hovedmetoder til tabletproduktion: ved direkte komprimering af stoffer, tør og våd granulering.

Teknologien til tabletproduktion er opdelt i flere faser:

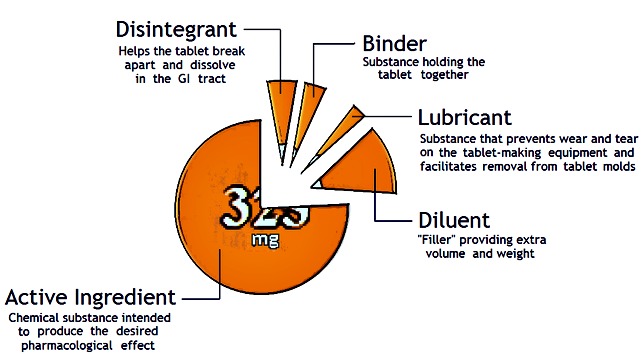

Valget af råvarer til tabletter skal behandles med den største vigtighed. Råvarer til den farmaceutiske industri er især organiske og uorganiske stoffer af høj kvalitet. De restriktive krav, der stilles til disse halvfabrikata, vedrører ikke kun renhed, men også de strengt definerede tekniske parametre, der er resultatet af en korrekt udført produktionsproces. Af denne grund er det værd at være opmærksom på producenter af farmaceutiske råvarer, der anvender høje produktionsstandarder. Råvarer til tabletter er opdelt i to kategorier: aktive ingredienser og hjælpestoffer. Tablettens sammensætning vælges omhyggeligt af teknologer, så produktet opfylder de specificerede parametre. Lige nedenfor ser du mere detaljerede egenskaber ved aktive og hjælpestoffer.

Et eksempel på sammensætningen af en tablet:

Når man laver piller, er det første, man skal gøre, at vælge den vigtigste aktive ingrediens. Den mest almindelige aktive ingrediens i piller er MDMA (3,4-methylendioxymetamfetamin), som er et klubstof og er populært blandt mange unge mennesker. Men du kan bruge ethvert stof, der kan have en effekt, når det indtages oralt.

Forskellige stoffer har forskellige virkninger på en person og er inddelt i klasser: empatogener, stimulanser, psykedelika og andre. Så du bør omhyggeligt studere, hvilken effekt og efter hvilken dosering der kommer, når du tager stoffet, for at gøre dette, brug enhver tilgængelig litteratur og internettet. Og det anbefales også at undersøge effekten af doseringen af stoffet på de frivillige, før du starter masseproduktionen. Det er især vigtigt at udføre biotests på frivillige, hvis du skal bruge flere aktive stoffer i pillens sammensætning, for at beregne de optimale proportioner af krydsvirkende stoffer. Det frarådes at bruge mere end to aktive hovedingredienser, fordi risikoen for individuel intolerance øges.

Når du vælger en aktiv ingrediens, skal du gå ud fra flere faktorer: tilgængelighed af råmaterialer, kvalitet, omkostninger, efterspørgsel. Populære stoffer, deres kombinationer med hinanden samt deres doseringer kan nemt findes på internettet på tematiske fora.

Eksempler på aktive stoffer i tabletter: Methylendioxymetamfetamin (MDMA), Methylendioxyamfetamin (MDA), Fluoramfetamin (4FA), Methylon (bk-MDMA), Mephedron (4MMC), Metamfetamin, Amfetamin, Meskalin, 4-brom-2,5-dimethoxyphenethylamin (2-cb), 3,4,5-trimethoxy-alpha-methylphenyl-amin (TMA), Ketamin , Phencyclidin, 5-MeO-DiPT og mange andre...

Forskellige stoffer har forskellige virkninger på en person og er inddelt i klasser: empatogener, stimulanser, psykedelika og andre. Så du bør omhyggeligt studere, hvilken effekt og efter hvilken dosering der kommer, når du tager stoffet, for at gøre dette, brug enhver tilgængelig litteratur og internettet. Og det anbefales også at undersøge effekten af doseringen af stoffet på de frivillige, før du starter masseproduktionen. Det er især vigtigt at udføre biotests på frivillige, hvis du skal bruge flere aktive stoffer i pillens sammensætning, for at beregne de optimale proportioner af krydsvirkende stoffer. Det frarådes at bruge mere end to aktive hovedingredienser, fordi risikoen for individuel intolerance øges.

Når du vælger en aktiv ingrediens, skal du gå ud fra flere faktorer: tilgængelighed af råmaterialer, kvalitet, omkostninger, efterspørgsel. Populære stoffer, deres kombinationer med hinanden samt deres doseringer kan nemt findes på internettet på tematiske fora.

Eksempler på aktive stoffer i tabletter: Methylendioxymetamfetamin (MDMA), Methylendioxyamfetamin (MDA), Fluoramfetamin (4FA), Methylon (bk-MDMA), Mephedron (4MMC), Metamfetamin, Amfetamin, Meskalin, 4-brom-2,5-dimethoxyphenethylamin (2-cb), 3,4,5-trimethoxy-alpha-methylphenyl-amin (TMA), Ketamin , Phencyclidin, 5-MeO-DiPT og mange andre...

Hjælpestoffer er stoffer, der bruges i fremstillingsprocessen for at give tabletterne de ønskede egenskaber. Disse stoffer er inddelt i klasser:

Antiklæbemidler - hjælpestoffer, der reducerer vedhæftning eller klæbning af granulat eller pulver af tabletmasse til stempelets endeflade, der bruges i den teknologiske proces til produktion af tabletter på pressestadiet.

Et af problemerne ved pilleproduktion er at opnå god flydeevne af granulat i fodringsanordninger (tragte, tragte). De opnåede pellets eller pulvere har en ru overflade, som gør det vanskeligt at suge dem fra indføringstragten ind i matriceudtagene. Desuden kan pillerne klæbe til væggene i matricen og stemplerne på grund af den friktion, der udvikles i partiklernes kontaktområder med tabletpresseværktøjet. For at eliminere eller reducere disse uønskede fænomener anvendes antifriktionsmidler repræsenteret af glidegruppen og smøregruppen.

Glidemidler adsorberes på overfladen af partiklerne (pellets), eliminerer eller reducerer deres ruhed og øger deres fluiditet (flydeevne). Smøremidler reducerer ikke kun friktionen i kontaktområderne, men letter også i høj grad deformation af partikler på grund af adsorptionsreduktion af deres styrke ved at trænge ind i mikrospalterne. Smøremidlernes funktion er at overvinde friktionskraften mellem pellets og matrixvæggen, mellem den pressede tablet og matrixvæggen i det øjeblik, hvor bundstemplet skubber den ud af matrixen.

Talk er et af de stoffer, der repræsenterer typen af lamellære silikater, som er baseret på lag af tæt sekskantet pakning. Lagene er bundet til hinanden af resterende van der Waals-kræfter, den svageste af alle kemiske bindinger. På grund af denne egenskab og den høje spredning af partikler er de i stand til at blive deformeret og glide godt.

Antioxidanter - hjælpestoffer, der forhindrer uønsket oxidation af det aktive eller andre hjælpestoffer på grund af stærke reducerende egenskaber eller andre interaktionsmekanismer for hjælpestoffet.

Smagsstoffer - hjælpestoffer, der er beregnet til at give piller den ønskede lugt, normalt lugten af frugt, bær, mynte, vanilje osv.

Buffere - hjælpestoffer, der har til formål at regulere pH-værdien i tablettens miljø.

Smagsmaskerende midler - hjælpestoffer, der har til formål at give tabletterne den ønskedesmag, normalt smagen af frugt, bær, chokolade osv. Som smagsmaskerende midler foreslås det nu at bruge naturlige og syntetiske stoffer i form af opløsninger, sirupper, ekstrakter og essenser. Af sirupper er især udbredt sukker, kirsebær, hindbær, fra de sødende stoffer - saccharose, lactose, fructose, sorbitol, saccharin. Det mest lovende er sorbitol, en erstatning for saccharose, som danner tyktflydende opløsninger og også stabiliserer nogle medicinske stoffer. Ud over de ovennævnte stoffer bruges forskellige smagsmaskerende sammensætninger til smagskorrektion, hvis makromolekyler ser ud til at omslutte molekylerne i det medicinske stof og smagsreceptorerne på tungen. Disse omfatter agar, alginater, methylcellulose og pektiner. Æteriske olier har også en korrigerende effekt: pebermynte, anis, appelsin.

Farvestoffer tilsættes for at forbedre tabletternes udseende samt for at angive den terapeutiske gruppe af lægemidler, såsom sovepiller, giftige. Derudover er nogle farvestoffer stabilisatorer for lysfølsomme lægemidler.

Farvestoffer, der er godkendt til brug i farmaceutisk teknologi, inddeles i grupper:

- Mineralpigmenter (titandioxid - hvidt pigment, jernoxid), som bruges i form af fintmalet pulver;

- Farvestoffer af naturlig oprindelse (klorofyl, caratinoider), selvom de har følgende ulemper: lav farveevne, lav modstandsdygtighed over for lys, oxidanter og reduktionsmidler, ændringer i pH og temperaturændringer;

- syntetiske farvestoffer: indigo (blå), tartrazin (gul), acid red 2C, tropeolin, eosin. Nogle gange bruges en blanding af indigo og tartrazin, som har en grøn farve.

Desintegreringsmidler er hjælpestoffer, der bruges til at desintegrere tabletter eller opløse lægemidler. I henhold til virkningsmekanismen inddeles nedbrydningsmidler i tre grupper:

a) Hævelse - bryder tabletten ved at svulme op i et flydende medium. Denne gruppe omfatter pulver af alginsyre og salte heraf, amylopektin osv.

b) Forbedring af fugtighed og vandgennemtrængelighed - stivelse, polysorbat-80 osv.

c) Gasdannende stoffer: en blanding af citronsyre og vinsyre med natriumhydrogencarbonat eller calciumcarbonat - når komponenterne i blandingen opløses, frigives der kuldioxid, som ødelægger tabletten.

Farvestoffer - hjælpestoffer, der bruges til at give tabletterne farve.

Fyldstoffer - hjælpestoffer, der bruges til at give tabletterne en given volumen eller vægt. Fyldstoffer bestemmer de teknologiske egenskaber af massen til tablettering og de fysiske og mekaniske egenskaber af de færdige tabletter.

Bindemidler - hjælpestoffer, der bruges til at sikre tabletternes styrke ved at binde komponenterne; i fremstillingsprocessen bruges de i fast (tør) form. Bindemidler bruges til granulering og til at give pellets og tabletter den nødvendige styrke. Til dette formål anvendes vand, ethylalkohol, opløsninger af gelatine, stivelse, sukker, natriumalginat, naturgummi, cellulosederivater, polyvinylpyrrolidon osv. Ved tilsætning af stoffer i denne gruppe er det nødvendigt at tage hensyn til muligheden for forringelse af tablettens desintegrerbarhed og lægemiddelstoffets frigivelseshastighed.

Glidemidler - hjælpestoffer, der anvendes i fremstillingsprocessen af tabletter på pressestadiet for at forbedre fluiditeten af granulat eller pulver ved at reducere friktionen mellem partiklerne.

Smøremidler - hjælpestoffer, der hjælper med at reducere friktionskraften mellem tablettens overflade og væggene i den stansecelle, hvor tabletten dannes, og som bruges i den teknologiske proces til fremstilling af tabletter i presningsfasen,

Fugtighedsbevarende midler - hjælpestoffer, der bruges til at binde komponenter i tabletter og andre faste doseringsformer; bruges i fremstillingsprocessen i form af en opløsning.

Den samlede liste over hjælpestoffer :

Løsning: svulmende gas, der forbedrer befugtning og vandgennemtrængelighed hvedestivelse, kartoffel, majs, ris, pektin, gelatine, methylcellulose, carboxymethylcellulose, amylopektin, agar-agar, alginsyre, kalium- og natriumalginat osv. Blanding af natriumhydrogencarbonat med citronsyre eller vinsyre osv. hvedestivelse, kartoffelstivelse, majsstivelse, risstivelse, sukker, glukose, polysorbat 80, aerosil osv. Bindemidler: renset vand, ethylalkohol, stivelsespasta, sukkersirup, carboxymethylcellulose, oxyethylcellulose, oxypropylmethylcelluloseopløsninger, polyvinylalkohol, polyvinylpyrrolidon, gelatine, alginsyre osv.

Antifriktionsslip, smøremidler: stivelse, talkum, aerosil, polysorbat-80 osv. stearinsyre, calcium- og magnesiumstearat osv.

Smags-, lugt- og farvestoffer: sukker, glukose, fruktose, sakkarose, xylitol, mannitol, sorbitol, glycin, asparkam osv. æteriske olier, frugtsaftkoncentrater, mentol, vanillin, frugtessenser osv. indigokarmin, tartrazin (gul), syrerød 2C.

Farvestoffer: tropelin, eosin, caroten, klorofyl, ruberozum, titandioxid, aktivt kul, calciumcarbonat, hvidt ler, jernoxid osv.

Antiklæbemidler - hjælpestoffer, der reducerer vedhæftning eller klæbning af granulat eller pulver af tabletmasse til stempelets endeflade, der bruges i den teknologiske proces til produktion af tabletter på pressestadiet.

Et af problemerne ved pilleproduktion er at opnå god flydeevne af granulat i fodringsanordninger (tragte, tragte). De opnåede pellets eller pulvere har en ru overflade, som gør det vanskeligt at suge dem fra indføringstragten ind i matriceudtagene. Desuden kan pillerne klæbe til væggene i matricen og stemplerne på grund af den friktion, der udvikles i partiklernes kontaktområder med tabletpresseværktøjet. For at eliminere eller reducere disse uønskede fænomener anvendes antifriktionsmidler repræsenteret af glidegruppen og smøregruppen.

Glidemidler adsorberes på overfladen af partiklerne (pellets), eliminerer eller reducerer deres ruhed og øger deres fluiditet (flydeevne). Smøremidler reducerer ikke kun friktionen i kontaktområderne, men letter også i høj grad deformation af partikler på grund af adsorptionsreduktion af deres styrke ved at trænge ind i mikrospalterne. Smøremidlernes funktion er at overvinde friktionskraften mellem pellets og matrixvæggen, mellem den pressede tablet og matrixvæggen i det øjeblik, hvor bundstemplet skubber den ud af matrixen.

Talk er et af de stoffer, der repræsenterer typen af lamellære silikater, som er baseret på lag af tæt sekskantet pakning. Lagene er bundet til hinanden af resterende van der Waals-kræfter, den svageste af alle kemiske bindinger. På grund af denne egenskab og den høje spredning af partikler er de i stand til at blive deformeret og glide godt.

Antioxidanter - hjælpestoffer, der forhindrer uønsket oxidation af det aktive eller andre hjælpestoffer på grund af stærke reducerende egenskaber eller andre interaktionsmekanismer for hjælpestoffet.

Smagsstoffer - hjælpestoffer, der er beregnet til at give piller den ønskede lugt, normalt lugten af frugt, bær, mynte, vanilje osv.

Buffere - hjælpestoffer, der har til formål at regulere pH-værdien i tablettens miljø.

Smagsmaskerende midler - hjælpestoffer, der har til formål at give tabletterne den ønskedesmag, normalt smagen af frugt, bær, chokolade osv. Som smagsmaskerende midler foreslås det nu at bruge naturlige og syntetiske stoffer i form af opløsninger, sirupper, ekstrakter og essenser. Af sirupper er især udbredt sukker, kirsebær, hindbær, fra de sødende stoffer - saccharose, lactose, fructose, sorbitol, saccharin. Det mest lovende er sorbitol, en erstatning for saccharose, som danner tyktflydende opløsninger og også stabiliserer nogle medicinske stoffer. Ud over de ovennævnte stoffer bruges forskellige smagsmaskerende sammensætninger til smagskorrektion, hvis makromolekyler ser ud til at omslutte molekylerne i det medicinske stof og smagsreceptorerne på tungen. Disse omfatter agar, alginater, methylcellulose og pektiner. Æteriske olier har også en korrigerende effekt: pebermynte, anis, appelsin.

Farvestoffer tilsættes for at forbedre tabletternes udseende samt for at angive den terapeutiske gruppe af lægemidler, såsom sovepiller, giftige. Derudover er nogle farvestoffer stabilisatorer for lysfølsomme lægemidler.

Farvestoffer, der er godkendt til brug i farmaceutisk teknologi, inddeles i grupper:

- Mineralpigmenter (titandioxid - hvidt pigment, jernoxid), som bruges i form af fintmalet pulver;

- Farvestoffer af naturlig oprindelse (klorofyl, caratinoider), selvom de har følgende ulemper: lav farveevne, lav modstandsdygtighed over for lys, oxidanter og reduktionsmidler, ændringer i pH og temperaturændringer;

- syntetiske farvestoffer: indigo (blå), tartrazin (gul), acid red 2C, tropeolin, eosin. Nogle gange bruges en blanding af indigo og tartrazin, som har en grøn farve.

Desintegreringsmidler er hjælpestoffer, der bruges til at desintegrere tabletter eller opløse lægemidler. I henhold til virkningsmekanismen inddeles nedbrydningsmidler i tre grupper:

a) Hævelse - bryder tabletten ved at svulme op i et flydende medium. Denne gruppe omfatter pulver af alginsyre og salte heraf, amylopektin osv.

b) Forbedring af fugtighed og vandgennemtrængelighed - stivelse, polysorbat-80 osv.

c) Gasdannende stoffer: en blanding af citronsyre og vinsyre med natriumhydrogencarbonat eller calciumcarbonat - når komponenterne i blandingen opløses, frigives der kuldioxid, som ødelægger tabletten.

Farvestoffer - hjælpestoffer, der bruges til at give tabletterne farve.

Fyldstoffer - hjælpestoffer, der bruges til at give tabletterne en given volumen eller vægt. Fyldstoffer bestemmer de teknologiske egenskaber af massen til tablettering og de fysiske og mekaniske egenskaber af de færdige tabletter.

Bindemidler - hjælpestoffer, der bruges til at sikre tabletternes styrke ved at binde komponenterne; i fremstillingsprocessen bruges de i fast (tør) form. Bindemidler bruges til granulering og til at give pellets og tabletter den nødvendige styrke. Til dette formål anvendes vand, ethylalkohol, opløsninger af gelatine, stivelse, sukker, natriumalginat, naturgummi, cellulosederivater, polyvinylpyrrolidon osv. Ved tilsætning af stoffer i denne gruppe er det nødvendigt at tage hensyn til muligheden for forringelse af tablettens desintegrerbarhed og lægemiddelstoffets frigivelseshastighed.

Glidemidler - hjælpestoffer, der anvendes i fremstillingsprocessen af tabletter på pressestadiet for at forbedre fluiditeten af granulat eller pulver ved at reducere friktionen mellem partiklerne.

Smøremidler - hjælpestoffer, der hjælper med at reducere friktionskraften mellem tablettens overflade og væggene i den stansecelle, hvor tabletten dannes, og som bruges i den teknologiske proces til fremstilling af tabletter i presningsfasen,

Fugtighedsbevarende midler - hjælpestoffer, der bruges til at binde komponenter i tabletter og andre faste doseringsformer; bruges i fremstillingsprocessen i form af en opløsning.

Den samlede liste over hjælpestoffer :

Løsning: svulmende gas, der forbedrer befugtning og vandgennemtrængelighed hvedestivelse, kartoffel, majs, ris, pektin, gelatine, methylcellulose, carboxymethylcellulose, amylopektin, agar-agar, alginsyre, kalium- og natriumalginat osv. Blanding af natriumhydrogencarbonat med citronsyre eller vinsyre osv. hvedestivelse, kartoffelstivelse, majsstivelse, risstivelse, sukker, glukose, polysorbat 80, aerosil osv. Bindemidler: renset vand, ethylalkohol, stivelsespasta, sukkersirup, carboxymethylcellulose, oxyethylcellulose, oxypropylmethylcelluloseopløsninger, polyvinylalkohol, polyvinylpyrrolidon, gelatine, alginsyre osv.

Antifriktionsslip, smøremidler: stivelse, talkum, aerosil, polysorbat-80 osv. stearinsyre, calcium- og magnesiumstearat osv.

Smags-, lugt- og farvestoffer: sukker, glukose, fruktose, sakkarose, xylitol, mannitol, sorbitol, glycin, asparkam osv. æteriske olier, frugtsaftkoncentrater, mentol, vanillin, frugtessenser osv. indigokarmin, tartrazin (gul), syrerød 2C.

Farvestoffer: tropelin, eosin, caroten, klorofyl, ruberozum, titandioxid, aktivt kul, calciumcarbonat, hvidt ler, jernoxid osv.

Ved fremstilling af farmaceutiske former af pulveriseret materiale er der ud over blanding og presning operationer med slibning, granulering og tablettering.

Krav til rum:

Vejning af udgangsmaterialer skal normalt udføres i et separat vejerum, der er designet til denne brug. Dette eksplicitte krav om et indvejningsområde afspejler processens vigtighed. Ud over kravene til layout, overflader osv. skal rummene også være adskilt fra de andre rum i produktionsområdet. I planlægningsfasen bør placeringen af indvejningsprocessen fastlægges ud fra de definerede materiale- og personalestrømme. Permanent indvejning i multifunktionelle rum anbefales derfor ikke. Det er forståeligt, da indvejningssystemet skal være meget præcist defineret med vægte og processer for at forhindre krydskontaminering, sammenblanding eller forvirring.

Krav til vægte:

Vægte og måleinstrumenter skal have det rette måleområde og den nødvendige præcision. De skal kalibreres regelmæssigt, og det skal dokumenteres. På grund af den indledende vægts betydning for de efterfølgende processer og for slutproduktets kvalitet skal kontrollerne udføres hyppigt, dvs. i overensstemmelse med brugen af indvejningsområdet. Normalt bør der ud over kalibreringen udføres daglige præstationstest. For balancefejl, der opdages med tilbagevirkende kraft i løbet af dagen, kan antallet af kritiske startvægte reduceres indtil tidspunktet for præstationstesten (eksempel: dagligt: præstationstest med 3 forskellige vægte inden for kalibreringsområdet). Kalibreringer og præstationstest dokumenteres i logbogen.

Den tilladte tolerance skal specificeres for det respektive vejeområde under hensyntagen til måleunøjagtighederne, dvs. den tolererede afvigelse fra målværdien.

Det udstyr og de redskaber, der anvendes til håndtering af råvarerne, skal opfylde de krav, der stilles til overflader i den farmaceutiske produktion. Disse skal tages i betragtning ved valg af produktkontaktdele, f.eks. skovle (svejsede sømme mellem håndtag og gryde, nitter osv., som vanskeliggør rengøring), doseringssystemer (doseringssnegle), (pneumatiske) påfyldningssystemer og koblinger.

Vejning af udgangsmaterialer skal normalt udføres i et separat vejerum, der er designet til denne brug. Dette eksplicitte krav om et indvejningsområde afspejler processens vigtighed. Ud over kravene til layout, overflader osv. skal rummene også være adskilt fra de andre rum i produktionsområdet. I planlægningsfasen bør placeringen af indvejningsprocessen fastlægges ud fra de definerede materiale- og personalestrømme. Permanent indvejning i multifunktionelle rum anbefales derfor ikke. Det er forståeligt, da indvejningssystemet skal være meget præcist defineret med vægte og processer for at forhindre krydskontaminering, sammenblanding eller forvirring.

Krav til vægte:

Vægte og måleinstrumenter skal have det rette måleområde og den nødvendige præcision. De skal kalibreres regelmæssigt, og det skal dokumenteres. På grund af den indledende vægts betydning for de efterfølgende processer og for slutproduktets kvalitet skal kontrollerne udføres hyppigt, dvs. i overensstemmelse med brugen af indvejningsområdet. Normalt bør der ud over kalibreringen udføres daglige præstationstest. For balancefejl, der opdages med tilbagevirkende kraft i løbet af dagen, kan antallet af kritiske startvægte reduceres indtil tidspunktet for præstationstesten (eksempel: dagligt: præstationstest med 3 forskellige vægte inden for kalibreringsområdet). Kalibreringer og præstationstest dokumenteres i logbogen.

Den tilladte tolerance skal specificeres for det respektive vejeområde under hensyntagen til måleunøjagtighederne, dvs. den tolererede afvigelse fra målværdien.

Det udstyr og de redskaber, der anvendes til håndtering af råvarerne, skal opfylde de krav, der stilles til overflader i den farmaceutiske produktion. Disse skal tages i betragtning ved valg af produktkontaktdele, f.eks. skovle (svejsede sømme mellem håndtag og gryde, nitter osv., som vanskeliggør rengøring), doseringssystemer (doseringssnegle), (pneumatiske) påfyldningssystemer og koblinger.

Slibning af et lægemiddel bruges til at opnå homogenitet i blandingen, fjerne store aggregater i klumpede og klæbrige materialer og øge de teknologiske og biologiske effekter.

Slibning af pulvere fører til en vis stigning i styrke og i antallet af kontakter mellem partiklerne og som følge heraf til dannelse af stærke konglomerater. Ved hjælp af denne egenskab opnår kulindustrien stærke granulater fra knuste pulvere ved hjælp af valsemetoden.

Finslibning af lægemiddelpulvere er på trods af de mulige fordele ved biotilgængelighed ikke blevet brugt i vid udstrækning, undtagen i isolerede tilfælde, i teknologien til produktion af faste doseringsformer. Det skyldes, at krystallen er en stift formet struktur med minimal fri og høj indre energi. Derfor kræves der betydelige eksterne kræfter for at ødelægge den. Samtidig øges friktionen i krystalsystemet samtidig med findelingen, hvilket reducerer den påførte eksterne belastning til værdier, der kun kan forårsage elastisk eller ubetydelig plastisk deformation. Derfor falder effektiviteten af findelingen hurtigt, især i krystallinske stoffer med et højt smeltepunkt.

For at øge den plastiske deformation indføres en vis mængde væskefase i det pulver, der skal formales.

Forøgelsen af krystallernes frie energi under formaling kan forårsage mekanisk og kemisk ødelæggelse af lægemidler og mindske deres stabilitet under opbevaring.

Formaling af meget plastiske stoffer med lave smeltepunkter, såsom glide- og smøremidler, kan føre til en betydelig forøgelse af deres effektivitet ved tabletfremstilling.

Nogle bløde konglomerater af pulvere kan fjernes ved at sigte dem eller ved at gnide dem gennem perforerede plader eller sigter med specifikke hulstørrelser. I andre tilfælde er sigtning en integreret del af formalingen for at opnå en blanding med en bestemt partikelstørrelsesfordeling.

Formaling bruges også til behandling af substandard granulat og tabletter.

Til formaling af pulvere og granulater foreslås en række enheder med forskellige arbejdsorganer. Ofte er knusningsenheder en del af komplekset af udstyr til behandling af oprindelige stoffer og slutprodukter - granulater (granulatorer, pelletblendere, klassificeringsapparater osv.).

På grund af de små mængder malede materialer i fabrikker til disse formål, især til slibning af substandard granulat, anvendes pelletizers, kugle- og hammermøller, mikromøller osv.

Slibning af pulvere fører til en vis stigning i styrke og i antallet af kontakter mellem partiklerne og som følge heraf til dannelse af stærke konglomerater. Ved hjælp af denne egenskab opnår kulindustrien stærke granulater fra knuste pulvere ved hjælp af valsemetoden.

Finslibning af lægemiddelpulvere er på trods af de mulige fordele ved biotilgængelighed ikke blevet brugt i vid udstrækning, undtagen i isolerede tilfælde, i teknologien til produktion af faste doseringsformer. Det skyldes, at krystallen er en stift formet struktur med minimal fri og høj indre energi. Derfor kræves der betydelige eksterne kræfter for at ødelægge den. Samtidig øges friktionen i krystalsystemet samtidig med findelingen, hvilket reducerer den påførte eksterne belastning til værdier, der kun kan forårsage elastisk eller ubetydelig plastisk deformation. Derfor falder effektiviteten af findelingen hurtigt, især i krystallinske stoffer med et højt smeltepunkt.

For at øge den plastiske deformation indføres en vis mængde væskefase i det pulver, der skal formales.

Forøgelsen af krystallernes frie energi under formaling kan forårsage mekanisk og kemisk ødelæggelse af lægemidler og mindske deres stabilitet under opbevaring.

Formaling af meget plastiske stoffer med lave smeltepunkter, såsom glide- og smøremidler, kan føre til en betydelig forøgelse af deres effektivitet ved tabletfremstilling.

Nogle bløde konglomerater af pulvere kan fjernes ved at sigte dem eller ved at gnide dem gennem perforerede plader eller sigter med specifikke hulstørrelser. I andre tilfælde er sigtning en integreret del af formalingen for at opnå en blanding med en bestemt partikelstørrelsesfordeling.

Formaling bruges også til behandling af substandard granulat og tabletter.

Til formaling af pulvere og granulater foreslås en række enheder med forskellige arbejdsorganer. Ofte er knusningsenheder en del af komplekset af udstyr til behandling af oprindelige stoffer og slutprodukter - granulater (granulatorer, pelletblendere, klassificeringsapparater osv.).

På grund af de små mængder malede materialer i fabrikker til disse formål, især til slibning af substandard granulat, anvendes pelletizers, kugle- og hammermøller, mikromøller osv.

Ingredienserne i tabletblandingen af lægemidlet og hjælpestoffet skal blandes grundigt for at fordele dem jævnt i den samlede masse. At opnå en homogen tabletblanding er en meget vigtig og ret kompliceret teknologisk operation. Det skyldes, at pulvere har forskellige fysiske og kemiske egenskaber: dispergeringsevne, bulkdensitet, fugt, fluiditet osv. På dette stadie bruges batchblandere af padletypen, formen på bladene kan være forskellig, men oftest orm eller zetoblade.

Direkte presning er en kombination af forskellige teknologiske metoder, der forbedrer tabletmaterialets grundlæggende teknologiske egenskaber: flydeevne og sammentrykkelighed, så man får tabletter ud af det uden om granuleringstrinnet.

Metoden med direkte presning har en række fordele. Den giver mulighed for at opnå høj arbejdsproduktivitet, reducere den teknologiske cyklustid betydeligt ved at eliminere en række operationer og trin, eliminere brugen af flere udstyrspositioner, reducere produktionspladsen, reducere energi- og arbejdsomkostninger. Direkte kompression gør det muligt at fremstille tabletter af fugt- og varmelabile og inkompatible stoffer. I dag produceres der dog mindre end 20 typer tabletter ved hjælp af denne metode. Det skyldes, at de fleste lægemidler ikke har de egenskaber, der sikrer direkte kompression. Disse egenskaber omfatter: isodiametrisk form af krystaller, god flydeevne og kompressibilitet, lav klæbeevne til tabletpresseværktøjet.

På nuværende tidspunkt udføres tablettering uden granulering på følgende måder:

ved at tilsætte hjælpestoffer, der forbedrer materialets teknologiske egenskaber;

ved tvangsfodring af det materiale, der skal pelleteres, fra tabletmaskinens tragt ind i matricen;

med forudbestemt krystallisering af det pressede stof.

Af stor betydning for direkte kompression er partiklernes størrelse, styrke, kompressibilitet, fluiditet, fugt og andre egenskaber ved stoffer. For eksempel er den aflange partikelform acceptabel til natriumklorid-tabletter, mens den runde form er næsten ukomprimerbar. Den bedste flydeevne ses i grove pulvere med en ligevægtig partikelform og lav porøsitet - som f.eks. laktose og andre lignende præparater i denne gruppe. Derfor kan sådanne præparater komprimeres før granulering. Lægemiddelpulvere med en partikelstørrelse på 0,5 - 1,0 mm, en naturlig hældningsvinkel på mindre end 42°, en bulkvægt på mere end 330 kg/m3 og en porøsitet på mindre end 37% har vist sig at være de bedste.

De består af et tilstrækkeligt antal isodiametriske partikler med omtrent samme fraktionssammensætning og indeholder som regel ikke et stort antal små fraktioner. Det, de har til fælles, er evnen til at hælde jævnt ud af tragten under påvirkning af deres egen masse, dvs. evnen til at dispensere spontant efter volumen, samt en ret god komprimerbarhed.

Langt de fleste lægemidler er dog ikke i stand til at dosere spontant på grund af et betydeligt (over 70 %) indhold af finstoffer og uregelmæssigheder i partiklernes overflade, hvilket forårsager en stærk friktion mellem partiklerne. I disse tilfælde tilsættes hjælpestoffer for at forbedre flydeegenskaberne, og de hører til klassen af glidehjælpestoffer.

Ved hjælp af denne metode fremstilles tabletter af vitaminer, alkaloider, efedrinhydroklorid og andre.

Forudbestemt krystallisering er en af de sværeste metoder til at opnå lægemidler, der er egnede til direkte presning. Denne metode udføres ved hjælp af to metoder:

omkrystallisering af det færdige produkt i den ønskede tilstand;

ved udvælgelse af visse betingelser for krystallisering af det syntetiserede produkt.

Ved anvendelse af disse metoder opnås et krystallinsk lægemiddelstof med krystaller med tilstrækkelig isometrisk (ækviaxial) struktur, som frit kommer ud af tragten og som følge heraf let udsættes for spontan volumetrisk dosering, hvilket er en forudsætning for direkte komprimering.

For at øge pressbarheden af lægemidler ved direkte kompression tilsættes tørre klæbemidler - oftest mikrokrystallinsk cellulose (MCC) eller polyethylenoxid (PEO) - til pulverblandingen. Takket være sin evne til at absorbere vand og hydrere de enkelte lag i tabletterne har MCC en gunstig effekt på frigivelsen af medicinen. MCC kan bruges til at fremstille tabletter, der er stærke, men ikke altid nedbrydes godt.

Tilsætning af ultraamylopektin anbefales for at forbedre nedbrydeligheden af MCC-tabletter.

Modificeret stivelse er velegnet til direkte kompression. Sidstnævnte indgår i kemisk interaktion med lægemidlerne, hvilket påvirker frigivelsen og deres biologiske aktivitet betydeligt.

Mælkesukker bruges ofte til at forbedre pulverets flydeevne samt granuleret calciumsulfat, som har god flydeevne og giver tabletter med tilstrækkelig mekanisk styrke. Cyclodextrin bruges også til at øge tabletternes mekaniske styrke og deres nedbrydelighed.

Til direkte tablettering anbefales maltose, som giver en ensartet fyldningsgrad og er et stof med lav hygroskopicitet. En blanding af laktose og tværbundet polyvinylpyrrolidon bruges også.

Teknologien til fremstilling af tabletter er, at lægemidlerne blandes grundigt med den nødvendige mængde hjælpestoffer og presses på tabletmaskiner. Ulemperne ved denne metode er muligheden for stratificering af tabletmassen, ændringer i dosering under presning med en lille mængde aktive ingredienser og det høje tryk, der anvendes. Nogle af disse ulemper minimeres ved tablettering ved at tvinge de pressede stoffer ind i matricen. Realiseringen af denne metode sker ved nogle konstruktive ændringer af maskindele, f.eks. ved vibration af en sko, rotation af en matrix i en bestemt vinkel under presning, installation af stjerneomrørere af forskellige designs i en påfyldningstragt, sugning af materiale ind i en matrixåbning ved selvskabt vakuum eller ved særlig forbindelse med en vakuumledning.

Det mest lovende ville tilsyneladende være tvungen tilførsel af pressede stoffer på basis af vibrationer i påfyldningstragter kombineret med et acceptabelt design af venderedskaber.

Men på trods af fremskridtene inden for direkte kompression i produktionen af tabletter bruges denne metode til et begrænset udvalg af farmaceutiske stoffer.

Metoden med direkte presning har en række fordele. Den giver mulighed for at opnå høj arbejdsproduktivitet, reducere den teknologiske cyklustid betydeligt ved at eliminere en række operationer og trin, eliminere brugen af flere udstyrspositioner, reducere produktionspladsen, reducere energi- og arbejdsomkostninger. Direkte kompression gør det muligt at fremstille tabletter af fugt- og varmelabile og inkompatible stoffer. I dag produceres der dog mindre end 20 typer tabletter ved hjælp af denne metode. Det skyldes, at de fleste lægemidler ikke har de egenskaber, der sikrer direkte kompression. Disse egenskaber omfatter: isodiametrisk form af krystaller, god flydeevne og kompressibilitet, lav klæbeevne til tabletpresseværktøjet.

På nuværende tidspunkt udføres tablettering uden granulering på følgende måder:

ved at tilsætte hjælpestoffer, der forbedrer materialets teknologiske egenskaber;

ved tvangsfodring af det materiale, der skal pelleteres, fra tabletmaskinens tragt ind i matricen;

med forudbestemt krystallisering af det pressede stof.

Af stor betydning for direkte kompression er partiklernes størrelse, styrke, kompressibilitet, fluiditet, fugt og andre egenskaber ved stoffer. For eksempel er den aflange partikelform acceptabel til natriumklorid-tabletter, mens den runde form er næsten ukomprimerbar. Den bedste flydeevne ses i grove pulvere med en ligevægtig partikelform og lav porøsitet - som f.eks. laktose og andre lignende præparater i denne gruppe. Derfor kan sådanne præparater komprimeres før granulering. Lægemiddelpulvere med en partikelstørrelse på 0,5 - 1,0 mm, en naturlig hældningsvinkel på mindre end 42°, en bulkvægt på mere end 330 kg/m3 og en porøsitet på mindre end 37% har vist sig at være de bedste.

De består af et tilstrækkeligt antal isodiametriske partikler med omtrent samme fraktionssammensætning og indeholder som regel ikke et stort antal små fraktioner. Det, de har til fælles, er evnen til at hælde jævnt ud af tragten under påvirkning af deres egen masse, dvs. evnen til at dispensere spontant efter volumen, samt en ret god komprimerbarhed.

Langt de fleste lægemidler er dog ikke i stand til at dosere spontant på grund af et betydeligt (over 70 %) indhold af finstoffer og uregelmæssigheder i partiklernes overflade, hvilket forårsager en stærk friktion mellem partiklerne. I disse tilfælde tilsættes hjælpestoffer for at forbedre flydeegenskaberne, og de hører til klassen af glidehjælpestoffer.

Ved hjælp af denne metode fremstilles tabletter af vitaminer, alkaloider, efedrinhydroklorid og andre.

Forudbestemt krystallisering er en af de sværeste metoder til at opnå lægemidler, der er egnede til direkte presning. Denne metode udføres ved hjælp af to metoder:

omkrystallisering af det færdige produkt i den ønskede tilstand;

ved udvælgelse af visse betingelser for krystallisering af det syntetiserede produkt.

Ved anvendelse af disse metoder opnås et krystallinsk lægemiddelstof med krystaller med tilstrækkelig isometrisk (ækviaxial) struktur, som frit kommer ud af tragten og som følge heraf let udsættes for spontan volumetrisk dosering, hvilket er en forudsætning for direkte komprimering.

For at øge pressbarheden af lægemidler ved direkte kompression tilsættes tørre klæbemidler - oftest mikrokrystallinsk cellulose (MCC) eller polyethylenoxid (PEO) - til pulverblandingen. Takket være sin evne til at absorbere vand og hydrere de enkelte lag i tabletterne har MCC en gunstig effekt på frigivelsen af medicinen. MCC kan bruges til at fremstille tabletter, der er stærke, men ikke altid nedbrydes godt.

Tilsætning af ultraamylopektin anbefales for at forbedre nedbrydeligheden af MCC-tabletter.

Modificeret stivelse er velegnet til direkte kompression. Sidstnævnte indgår i kemisk interaktion med lægemidlerne, hvilket påvirker frigivelsen og deres biologiske aktivitet betydeligt.

Mælkesukker bruges ofte til at forbedre pulverets flydeevne samt granuleret calciumsulfat, som har god flydeevne og giver tabletter med tilstrækkelig mekanisk styrke. Cyclodextrin bruges også til at øge tabletternes mekaniske styrke og deres nedbrydelighed.

Til direkte tablettering anbefales maltose, som giver en ensartet fyldningsgrad og er et stof med lav hygroskopicitet. En blanding af laktose og tværbundet polyvinylpyrrolidon bruges også.

Teknologien til fremstilling af tabletter er, at lægemidlerne blandes grundigt med den nødvendige mængde hjælpestoffer og presses på tabletmaskiner. Ulemperne ved denne metode er muligheden for stratificering af tabletmassen, ændringer i dosering under presning med en lille mængde aktive ingredienser og det høje tryk, der anvendes. Nogle af disse ulemper minimeres ved tablettering ved at tvinge de pressede stoffer ind i matricen. Realiseringen af denne metode sker ved nogle konstruktive ændringer af maskindele, f.eks. ved vibration af en sko, rotation af en matrix i en bestemt vinkel under presning, installation af stjerneomrørere af forskellige designs i en påfyldningstragt, sugning af materiale ind i en matrixåbning ved selvskabt vakuum eller ved særlig forbindelse med en vakuumledning.

Det mest lovende ville tilsyneladende være tvungen tilførsel af pressede stoffer på basis af vibrationer i påfyldningstragter kombineret med et acceptabelt design af venderedskaber.

Men på trods af fremskridtene inden for direkte kompression i produktionen af tabletter bruges denne metode til et begrænset udvalg af farmaceutiske stoffer.

Granulering er den proces, hvor et pulveriseret materiale omdannes til korn af en bestemt størrelse. Dette er nødvendigt for at forbedre den pelleterede masses fluiditet, hvilket er resultatet af en betydelig reduktion i partiklernes samlede overfladeareal, når de klæber sammen til granulat, og følgelig en tilsvarende reduktion i den friktion, der opstår mellem disse partikler under bevægelse. Stratificering af en multikomponentpulverblanding opstår normalt på grund af forskelle i partikelstørrelse og vægtfylde for de indgående lægemiddel- og hjælpestofkomponenter. Denne lagdeling kan opstå på grund af forskellige vibrationer i tabletmaskinen eller dens tragt. Løsning af tabletmassen er en farlig og uacceptabel proces, som i nogle tilfælde fører til næsten fuldstændig adskillelse af komponenten med den højeste vægtfylde fra blandingen og til fejl i doseringen. Ved granulering undgår man denne fare, fordi partikler af forskellig størrelse og massefylde kan klæbe sammen. Det resulterende granulat får en ret konstant masse, forudsat at størrelsen på de resulterende granuler er den samme. Granulatets styrke spiller også en vigtig rolle: Stærke granulater er mindre tilbøjelige til at blive slidt og har bedre flydeevne.

Granulering kan være "våd" og "tør". Våd granulering indebærer brug af væsker - opløsninger af hjælpestoffer; ved tør granulering bruges der ikke befugtningsvæsker, eller de bruges kun i et bestemt trin i forberedelsen af materialet til granulering.

Granulering kan være "våd" og "tør". Våd granulering indebærer brug af væsker - opløsninger af hjælpestoffer; ved tør granulering bruges der ikke befugtningsvæsker, eller de bruges kun i et bestemt trin i forberedelsen af materialet til granulering.

Granulering

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348

Tørgranuleringsmetoden består i at blande pulvere og fugte dem med klæbeopløsninger i emaljeblandere og derefter tørre dem til en klumpet masse. Massen omdannes derefter til et groft pulver ved hjælp af valser eller en skivemølle. Pelletering ved formaling bruges, når det fugtige materiale reagerer med materialet, når det tørres af. I nogle tilfælde, hvis præparaterne nedbrydes i nærvær af vand, indgår i kemiske interaktionsreaktioner under tørring eller gennemgår fysiske ændringer (smeltning, blødgøring, farveændring) - udsættes de for brikettering. Til dette formål presses briketter fra pulveret på specielle briketteringspresser med store matricer (25-50 mm) under højt tryk. De resulterende briketter knuses på rulle- eller skivemøller, fraktioneres ved hjælp af sigter og presses på pelletsmaskiner til pellets med en given masse og diameter. Pelletering ved hjælp af briketteringsmetoden kan også bruges i tilfælde, hvor lægemiddelstoffet har god komprimerbarhed og ikke kræver yderligere binding af partiklerne med bindemidler.

I øjeblikket introducerer tørgranuleringsmetoden tørre bindemidler (f.eks. mikrokrystallinsk cellulose, polyethylenoxid) i tabletmassen af pulvere, som under tryk giver binding af partikler, både hydrofile og hydrofobe stoffer.

I øjeblikket introducerer tørgranuleringsmetoden tørre bindemidler (f.eks. mikrokrystallinsk cellulose, polyethylenoxid) i tabletmassen af pulvere, som under tryk giver binding af partikler, både hydrofile og hydrofobe stoffer.

Vådgranulering består af følgende operationer:

a) Formaling af tabletmassen. Denne procedure udføres normalt i kuglemøller, og vi skrev om det ovenfor. Herefter sigtes det opnåede pulver gennem vibrationssigter.

Vibrationssigter er yderst effektive og pålidelige enheder til sigtning af pulveriserede, granulære og klumpede materialer og kan bruges til afvanding af materialer. Sigterne leveres normalt i en konfiguration med to dæk (sigtning i tre fraktioner). På kundens anmodning kan kurvene forsynes med et ekstra dæk (adskillelse af materiale i 4 fraktioner), eller der kan kun være et dæk tilbage (adskillelse af materiale i 2 fraktioner), og der kan installeres masker med den ønskede maskestørrelse. Sigterne fås i rustfrit stål eller kulstofstål.

b) Fugtning. Som bindemiddel anbefales vand, alkohol, sukkersirup, gelatineopløsning og 5% stivelsesbindemiddel. Den nødvendige mængde bindemiddel bestemmes eksperimentelt for hver tabletmasse. For at pulveret overhovedet kan granulere, skal det fugtes til en vis grad. Tilstrækkelig hydrering vurderes på følgende måde: En lille mængde masse (0,5 - 1 g) presses mellem tommel- og pegefinger; den resulterende "kage" bør ikke klæbe til fingrene (overdreven hydrering) og smuldre, når den tabes fra en højde på 15 - 20 cm (utilstrækkelig hydrering). Befugtning udføres i en mixer med S (sigma) -formede knive, som roterer med forskellige hastigheder: den forreste - med en hastighed på 17 - 24 o / min, og den bageste - 8 - 11 o / min, knivene kan rotere i den modsatte retning. For at tømme blanderen tippes kroppen, og massen skubbes ud af knivene.

c) Granulering udføres ved at gnide den resulterende masse gennem en 3 - 5 mm sigte (nummer 20, 40 og 50) Anvend udstansede sigter af rustfrit stål, messing eller bronze. Det er ikke tilladt at bruge vævede trådsigter for at undgå at få trådfragmenter ind i pelletsmassen. Slibning udføres ved hjælp af specielle slibemaskiner - granulatorer. I en lodret perforeret cylinder hældes granuleret masse og gnides gennem hullerne ved hjælp af fjederpadler.

d) Tørring og forarbejdning af pellets. Granulatet spredes ud i et tyndt lag på paller og tørres, nogle gange i luften ved stuetemperatur, men oftere ved 30-40 °C i et tørrekammer. Restfugtigheden i pillerne bør ikke overstige 2 %.

Normalt kombineres og udføres blanding og ensartet fugtning af pulverblandingen med forskellige pelleteringsopløsninger i én blander. Nogle gange kombineres blanding og pelletering i én maskine (højhastighedsblandere - pelleteringsmaskiner). Blanding opnås ved kraftig tvungen cirkulær blanding af partikler og deres kollision med hinanden. Blandingsprocessen for at opnå en homogen blanding tager 3 - 5'. Derefter tilsættes pelleteringsvæske til det forblandede pulver i blanderen, og blandingen omrøres i yderligere 3 - 10'. Når pelleteringsprocessen er afsluttet, åbnes udløbsventilen, og det færdige produkt hældes ud med en langsom rotation af skraberen. Et andet design af apparater til at kombinere blanding og pelletering er centrifugalblanderen - pelletizer.

Sammenlignet med tørring i tørreskabe, som har lav produktivitet, og hvor tørretiden når op på 20-24 timer, anses tørring af granulat i en fluidiseret seng (fluidiseret seng) for at være mere lovende. Dens vigtigste fordele er: høj intensitet i processen; reduktion af specifikke energiomkostninger; muligheden for fuldstændig automatisering af processen.

Hvis vådpelletering udføres i separate enheder, efterfølges tørringen af pellets af en tørpelletering. Efter tørring er pillerne ikke en ensartet masse og indeholder ofte klumper af sammenklumpet granulat. Derfor føres pillerne tilbage til fræsemaskinen. Derefter sigtes det resulterende støv fra granulatet.

Da granulatet, der opnås efter tørgranulering, har en ru overflade, som gør det vanskeligt at hælde dem ud af tragten i tabletprocessen, og desuden kan granulatet klæbe til matricen og stemplerne i tabletpressen, hvilket ud over vægttab forårsager fejl i tabletterne, anvendes "pulverisering" af granulatet. Denne operation udføres ved fri påføring af finmalede stoffer på overfladen af pellets. Ved pulverisering indføres glide- og løsningsmidler i pelletsmassen.

a) Formaling af tabletmassen. Denne procedure udføres normalt i kuglemøller, og vi skrev om det ovenfor. Herefter sigtes det opnåede pulver gennem vibrationssigter.

Vibrationssigter er yderst effektive og pålidelige enheder til sigtning af pulveriserede, granulære og klumpede materialer og kan bruges til afvanding af materialer. Sigterne leveres normalt i en konfiguration med to dæk (sigtning i tre fraktioner). På kundens anmodning kan kurvene forsynes med et ekstra dæk (adskillelse af materiale i 4 fraktioner), eller der kan kun være et dæk tilbage (adskillelse af materiale i 2 fraktioner), og der kan installeres masker med den ønskede maskestørrelse. Sigterne fås i rustfrit stål eller kulstofstål.

b) Fugtning. Som bindemiddel anbefales vand, alkohol, sukkersirup, gelatineopløsning og 5% stivelsesbindemiddel. Den nødvendige mængde bindemiddel bestemmes eksperimentelt for hver tabletmasse. For at pulveret overhovedet kan granulere, skal det fugtes til en vis grad. Tilstrækkelig hydrering vurderes på følgende måde: En lille mængde masse (0,5 - 1 g) presses mellem tommel- og pegefinger; den resulterende "kage" bør ikke klæbe til fingrene (overdreven hydrering) og smuldre, når den tabes fra en højde på 15 - 20 cm (utilstrækkelig hydrering). Befugtning udføres i en mixer med S (sigma) -formede knive, som roterer med forskellige hastigheder: den forreste - med en hastighed på 17 - 24 o / min, og den bageste - 8 - 11 o / min, knivene kan rotere i den modsatte retning. For at tømme blanderen tippes kroppen, og massen skubbes ud af knivene.

c) Granulering udføres ved at gnide den resulterende masse gennem en 3 - 5 mm sigte (nummer 20, 40 og 50) Anvend udstansede sigter af rustfrit stål, messing eller bronze. Det er ikke tilladt at bruge vævede trådsigter for at undgå at få trådfragmenter ind i pelletsmassen. Slibning udføres ved hjælp af specielle slibemaskiner - granulatorer. I en lodret perforeret cylinder hældes granuleret masse og gnides gennem hullerne ved hjælp af fjederpadler.

d) Tørring og forarbejdning af pellets. Granulatet spredes ud i et tyndt lag på paller og tørres, nogle gange i luften ved stuetemperatur, men oftere ved 30-40 °C i et tørrekammer. Restfugtigheden i pillerne bør ikke overstige 2 %.

Normalt kombineres og udføres blanding og ensartet fugtning af pulverblandingen med forskellige pelleteringsopløsninger i én blander. Nogle gange kombineres blanding og pelletering i én maskine (højhastighedsblandere - pelleteringsmaskiner). Blanding opnås ved kraftig tvungen cirkulær blanding af partikler og deres kollision med hinanden. Blandingsprocessen for at opnå en homogen blanding tager 3 - 5'. Derefter tilsættes pelleteringsvæske til det forblandede pulver i blanderen, og blandingen omrøres i yderligere 3 - 10'. Når pelleteringsprocessen er afsluttet, åbnes udløbsventilen, og det færdige produkt hældes ud med en langsom rotation af skraberen. Et andet design af apparater til at kombinere blanding og pelletering er centrifugalblanderen - pelletizer.

Sammenlignet med tørring i tørreskabe, som har lav produktivitet, og hvor tørretiden når op på 20-24 timer, anses tørring af granulat i en fluidiseret seng (fluidiseret seng) for at være mere lovende. Dens vigtigste fordele er: høj intensitet i processen; reduktion af specifikke energiomkostninger; muligheden for fuldstændig automatisering af processen.

Hvis vådpelletering udføres i separate enheder, efterfølges tørringen af pellets af en tørpelletering. Efter tørring er pillerne ikke en ensartet masse og indeholder ofte klumper af sammenklumpet granulat. Derfor føres pillerne tilbage til fræsemaskinen. Derefter sigtes det resulterende støv fra granulatet.

Da granulatet, der opnås efter tørgranulering, har en ru overflade, som gør det vanskeligt at hælde dem ud af tragten i tabletprocessen, og desuden kan granulatet klæbe til matricen og stemplerne i tabletpressen, hvilket ud over vægttab forårsager fejl i tabletterne, anvendes "pulverisering" af granulatet. Denne operation udføres ved fri påføring af finmalede stoffer på overfladen af pellets. Ved pulverisering indføres glide- og løsningsmidler i pelletsmassen.

Støvfraktioner fjernes fra overfladen af tabletter, der kommer ud af tabletpressen, ved hjælp af afstøvere (vibrationstabletafstøver og skruetabletafstøver). Tabletterne passerer gennem en roterende, perforeret tromle og renses for støv, som suges op af en støvsuger.

At fremstille en tablet er en kompleks arbejdskrævende proces, der består af flere teknologiske trin, som hver især er meget vigtige, fordi tabletten skal opfylde en række krav: udseende, styrke, gennemsnitlig masse, desintegration, opløsning, slidstyrke osv. I denne del vil vi diskutere valget af form og design fra den teknologiske side. Markedet er hovedsageligt domineret af runde tabletformer med forskellige profiler. Men for nylig bruger producenterne i stigende grad karakteristiske mærker på tabletter eller vælger andre former for tabletter. En af grundene til fremkomsten af tablets med logo og tablets med ikke-rund form er producentens ønske om at skelne mellem deres produkt og gøre det genkendeligt på markedet.

Tabletdesign gør det muligt at give produktet karakteristiske træk, som let identificerer det blandt lignende produkter, og som påvirker forbrugernes loyalitet over for mærket.

Når man vælger en tabletform, er det vigtigt at være kreativ i sit design. Designerens fantasi kan foreslå en hvilken som helst form: Ud over den traditionelle runde kan tabletten være oval, elliptisk, firkantet, polygonal osv. På den måde kan du bruge forskellige geometriske former til at give tabletten en brandidentitet.

Tablettens form er en vigtig parameter med hensyn til dens funktionalitet - for at forenkle emballageprocessen, orientering af tabletten, når logoet påføres, samt brugervenlighed. Brugen af indhak på tablettens overflade gør det muligt at opdele tabletten i mindre kontrollerede doser: et indhak til at opdele tabletten i to dele, to indhak til at opdele den i fire dele (4-delt snit). Det er også muligt at bruge en særlig skårform, hvis det er nødvendigt at knække tabletten med et tryk på en finger, hvilket er meget praktisk til små tabletter.

Tablettens profil er vigtig, når der påføres en film eller et sukkerovertræk på tabletten. Den kan ændres for at øge eller mindske tablettens overflade, hvilket kan være vigtigt for at opnå den ønskede opløselighed eller kontrollerede frigivelse af tablettens aktive ingredienser.

Logoet eller billedet, der trykkes direkte på tabletten ved at trykke eller printe på tablettens overtræk, er en anden måde at give brandet anerkendelse på. Der kan bruges billeder, tegninger og tegn, hvilket er meget relevant for industrien.

Prægning af et stempel er et meget specialiseret område, der kræver opmærksomhed og erfaring for at sikre optimal ydeevne. Producenten af presseværktøjet vil rådgive dig om, hvordan du vælger den bedste karakter, stil og skriftstørrelse for at undgå problemer som skår, deaminering ved fremstilling af tabletter og hævelse, hulrum og erosion af indersiden af belægningen osv. ved påføring af belægningen. Kvaliteten og professionalismen af reliefapplikationen bestemmer også presseværktøjets holdbarhed og levetid.

Tablettens design, det anvendte presseværktøj og dets vedligeholdelse påvirker direkte kvaliteten af den producerede tablet. At få presseværktøjer lavet af højkvalitetsstål med forbedrede egenskaber, minimale tolerancer og finpolering er kun én side af sagen. Der skal foretages regelmæssige evalueringer af presseværktøjet for at overvåge, hvor konsekvent og præcist tabletterne produceres. Korrekt rutinemæssig vedligeholdelse af presseværktøjer, herunder rengøring, polering, måling og overvågning samt sikker og pålidelig værktøjsopbevaring, kan forlænge presseudstyrets levetid.

Tabletdesign gør det muligt at give produktet karakteristiske træk, som let identificerer det blandt lignende produkter, og som påvirker forbrugernes loyalitet over for mærket.

Når man vælger en tabletform, er det vigtigt at være kreativ i sit design. Designerens fantasi kan foreslå en hvilken som helst form: Ud over den traditionelle runde kan tabletten være oval, elliptisk, firkantet, polygonal osv. På den måde kan du bruge forskellige geometriske former til at give tabletten en brandidentitet.

Tablettens form er en vigtig parameter med hensyn til dens funktionalitet - for at forenkle emballageprocessen, orientering af tabletten, når logoet påføres, samt brugervenlighed. Brugen af indhak på tablettens overflade gør det muligt at opdele tabletten i mindre kontrollerede doser: et indhak til at opdele tabletten i to dele, to indhak til at opdele den i fire dele (4-delt snit). Det er også muligt at bruge en særlig skårform, hvis det er nødvendigt at knække tabletten med et tryk på en finger, hvilket er meget praktisk til små tabletter.

Tablettens profil er vigtig, når der påføres en film eller et sukkerovertræk på tabletten. Den kan ændres for at øge eller mindske tablettens overflade, hvilket kan være vigtigt for at opnå den ønskede opløselighed eller kontrollerede frigivelse af tablettens aktive ingredienser.

Logoet eller billedet, der trykkes direkte på tabletten ved at trykke eller printe på tablettens overtræk, er en anden måde at give brandet anerkendelse på. Der kan bruges billeder, tegninger og tegn, hvilket er meget relevant for industrien.

Prægning af et stempel er et meget specialiseret område, der kræver opmærksomhed og erfaring for at sikre optimal ydeevne. Producenten af presseværktøjet vil rådgive dig om, hvordan du vælger den bedste karakter, stil og skriftstørrelse for at undgå problemer som skår, deaminering ved fremstilling af tabletter og hævelse, hulrum og erosion af indersiden af belægningen osv. ved påføring af belægningen. Kvaliteten og professionalismen af reliefapplikationen bestemmer også presseværktøjets holdbarhed og levetid.

Tablettens design, det anvendte presseværktøj og dets vedligeholdelse påvirker direkte kvaliteten af den producerede tablet. At få presseværktøjer lavet af højkvalitetsstål med forbedrede egenskaber, minimale tolerancer og finpolering er kun én side af sagen. Der skal foretages regelmæssige evalueringer af presseværktøjet for at overvåge, hvor konsekvent og præcist tabletterne produceres. Korrekt rutinemæssig vedligeholdelse af presseværktøjer, herunder rengøring, polering, måling og overvågning samt sikker og pålidelig værktøjsopbevaring, kan forlænge presseudstyrets levetid.

Presning (tablettering). Dette er processen med at danne tabletter af granuleret eller pulveriseret materiale under tryk. I moderne farmaceutisk produktion udføres tablettering på specielle presser - tabletpresser, et andet navn - roterende tabletmaskine (RTM).

Presning på tabletpresser udføres - et presseværktøj, der består af en matrix og to stanser.

Den teknologiske cyklus for tabletpresser består af en række på hinanden følgende operationer: udlevering af materiale, presning (dannelse af en tablet), udstødning og dumpning. Alle disse operationer udføres automatisk den ene efter den anden ved hjælp af de tilsvarende aktuatorer.

Der er to typer tabletmaskiner, der adskiller sig i driftsprincip, design og kapacitet: krumtap og roterende.

Krumtapmodellerne er enkeltpositionsmodeller og har ingen bevægelige elementer i deres sammensætning: kildematerialet og det færdige produkt er i en statisk position. Hvert trin i den teknologiske cyklus (ilægning, dosering, presning, udstødning) er ansvarlig for en bestemt mekanisme. Det er karakteristisk, at presningen udføres af et enkelt stykke udstyr, hvilket giver mulighed for absolut homogenitet af de opnåede tabletter.

Roterende maskiner er mere komplekse og er primært designet til store farmaceutiske virksomheder med masseproduktion af lægemidler i store mængder. Det er enheder med flere positioner, der understøtter kontinuerlig transportørbevægelse. Flere snesevis af presser fungerer på samme tid, hvilket øger maskinens produktivitet dramatisk. En anden ting, der påvirker både enhedens produktivitet og dens omkostninger, er antallet af ladetragte (en eller to).

Blandt andre fordele ved roterende maskiner er ensartet tæthed og høj kvalitet af pellets, stabilitet og ensartethed i arbejdet, fravær af støv. Imidlertid begrænser kompleksiteten ved installation og afbalancering, behovet for streng forening af flere sæt presser, dyre driftsomkostninger deres anvendelsesområde og gør dem urentable for små virksomheder. Derfor anbefales det at overveje omfanget af aktivitet, daglig kapacitet, sortimentsstruktur og produktionsplaner for virksomheden, når du vælger udstyr til stederne til produktion af tabletdoseringsformer.

Presning på tabletpresser udføres - et presseværktøj, der består af en matrix og to stanser.

Den teknologiske cyklus for tabletpresser består af en række på hinanden følgende operationer: udlevering af materiale, presning (dannelse af en tablet), udstødning og dumpning. Alle disse operationer udføres automatisk den ene efter den anden ved hjælp af de tilsvarende aktuatorer.

Der er to typer tabletmaskiner, der adskiller sig i driftsprincip, design og kapacitet: krumtap og roterende.

Krumtapmodellerne er enkeltpositionsmodeller og har ingen bevægelige elementer i deres sammensætning: kildematerialet og det færdige produkt er i en statisk position. Hvert trin i den teknologiske cyklus (ilægning, dosering, presning, udstødning) er ansvarlig for en bestemt mekanisme. Det er karakteristisk, at presningen udføres af et enkelt stykke udstyr, hvilket giver mulighed for absolut homogenitet af de opnåede tabletter.

Roterende maskiner er mere komplekse og er primært designet til store farmaceutiske virksomheder med masseproduktion af lægemidler i store mængder. Det er enheder med flere positioner, der understøtter kontinuerlig transportørbevægelse. Flere snesevis af presser fungerer på samme tid, hvilket øger maskinens produktivitet dramatisk. En anden ting, der påvirker både enhedens produktivitet og dens omkostninger, er antallet af ladetragte (en eller to).

Blandt andre fordele ved roterende maskiner er ensartet tæthed og høj kvalitet af pellets, stabilitet og ensartethed i arbejdet, fravær af støv. Imidlertid begrænser kompleksiteten ved installation og afbalancering, behovet for streng forening af flere sæt presser, dyre driftsomkostninger deres anvendelsesområde og gør dem urentable for små virksomheder. Derfor anbefales det at overveje omfanget af aktivitet, daglig kapacitet, sortimentsstruktur og produktionsplaner for virksomheden, når du vælger udstyr til stederne til produktion af tabletdoseringsformer.

Single punch-tabletpressen, også kaldet excentrisk presse eller enkeltstationspresse, er den enkleste maskine til tabletfremstilling. Som navnet antyder, anvender single punch-tabletten et enkelt sæt stationsværktøj, som består af en matrice og et par øvre og nedre stempler.

Komprimeringskraften på fyldmaterialet udøves kun af det øverste stempel, mens det nederste stempel er statisk; en sådan handling svarer til en hammerbevægelse, og som følge heraf kaldes enkeltstempelpressen for stemplingsprocessen. Tabletpressen med et enkelt stempel producerer ca. 60-85 tabletter/min. Tabletpressen med et enkelt stempel kan være manuel eller automatisk.

Komponenter/funktionsdele i en single punch-tabletpresse:

Beholder - Denne er forbundet med indføringsskoen, og det er her, granulatet/pulverblandingen hældes i før tablettering eller komprimering. Beholderen kan fyldes manuelt eller ved hjælp af mekanisk udstyr under den efterfølgende tablettering.

Formhulrum - Formhulrummet er det sted, hvor pulvergranulatet komprimeres til en tablet. Matricen bestemmer;

Tablettens diameter;

Størrelsen på tabletten;

Til en vis grad tablettens tykkelse.

Stempler - består af en øvre og en nedre stempel, og de komprimerer pulveret til tabletter i forskellige former i matricen.

Cam truck - Denne styrer positionen/bevægelsen af stemplerne.

Tabletjustering - bruges til at justere mængden af det pulver, der skal komprimeres, og bestemmer dermed tablettens vægt.

Udstødningsjustering - Dennejusterer udstødningen af tabletten fra matricens hulrum efter komprimering.

Ved fremstilling af tabletter ved hjælp af et enkelt stempel komprimerer det øverste stempel pulveret til tabletter, mens det nederste stempel skubber tabletten ud.

Sekvensen af begivenheder, der er involveret i dannelsen af en tablet.

De begivenheder, der er involveret i tabletproduktionen, kan inddeles i 3 faser:

1) Filing.

2) Komprimering.

3) Udstødning.

Filing:

Position 1 - Den øverste stempel hæves, og den nederste stempel sænkes for at skabe et hulrum i matricen.

Position 2 - Indføringsskoen bevæger sig hen over hulrummet i matricen, og granulatet falder ned i hulrummet under påvirkning af tyngdekraften fra tragten.

Kompression:

Position 3 - Indføringsskoen bevæger sig af vejen, og tragtstemplet falder ned for at komprimere granulat/pulverblandingen til tabletter ved gradvis at reducere porøsiteten i matriceindholdet og tvinge partiklerne i tæt kontakt med hinanden.

Udstødning:

Position 4 - Den øverste stempel trækker sig tilbage, og den nederste stempel bevæger sig også opad for at skubbe den komprimerede tablet ud. Det hele gentager sig igen og igen, indtil fodermaterialet er opbrugt.

Komprimeringskraften på fyldmaterialet udøves kun af det øverste stempel, mens det nederste stempel er statisk; en sådan handling svarer til en hammerbevægelse, og som følge heraf kaldes enkeltstempelpressen for stemplingsprocessen. Tabletpressen med et enkelt stempel producerer ca. 60-85 tabletter/min. Tabletpressen med et enkelt stempel kan være manuel eller automatisk.

Den enkeltstemplede tabletpresse

http://bbzzzsvqcrqtki6umym6itiixfhni37ybtt7mkbjyxn2pgllzxf2qgyd.onion/threads/tableting.348/

Beholder - Denne er forbundet med indføringsskoen, og det er her, granulatet/pulverblandingen hældes i før tablettering eller komprimering. Beholderen kan fyldes manuelt eller ved hjælp af mekanisk udstyr under den efterfølgende tablettering.

Formhulrum - Formhulrummet er det sted, hvor pulvergranulatet komprimeres til en tablet. Matricen bestemmer;

Tablettens diameter;

Størrelsen på tabletten;

Til en vis grad tablettens tykkelse.

Stempler - består af en øvre og en nedre stempel, og de komprimerer pulveret til tabletter i forskellige former i matricen.

Cam truck - Denne styrer positionen/bevægelsen af stemplerne.

Tabletjustering - bruges til at justere mængden af det pulver, der skal komprimeres, og bestemmer dermed tablettens vægt.

Udstødningsjustering - Dennejusterer udstødningen af tabletten fra matricens hulrum efter komprimering.

Ved fremstilling af tabletter ved hjælp af et enkelt stempel komprimerer det øverste stempel pulveret til tabletter, mens det nederste stempel skubber tabletten ud.

Sekvensen af begivenheder, der er involveret i dannelsen af en tablet.